一种膜片的自动化生产线及其连续式生产方法与流程

本发明涉及膜片制备,具体涉及一种膜片的自动化生产线及其连续式生产方法。

背景技术:

1、锂离子电池具有电压高、自放电率低、能量密度高等优势,所以锂离子电池正逐步取代传统电池不断扩展应用领域。但是,目前主流的液态锂离子电池,随着其能量密度的不断提高以及储能模组的大型化,存在的安全性隐患一直是科研人员要解决的首要问题。目前二次锂电池主要使用的是液态电解液,而使用液态电解液的二次锂电池存在内部短路、漏液、燃烧甚至爆炸等安全隐患,为了解决上述问题,中国发明专利cn115000615a提出在电芯封盖上表面安装透气防爆膜片,隔离电芯外部的水分及水汽,减少异常反应发生的机率;在电芯异常反应的初始以及快充的过程中,缓慢的滤出过多的气体,不断降低异常反应时电芯内部的压强,避免电池包内外部压力的失衡。但目前市面缺乏该产品的能够批量生产的自动化生产设备。

技术实现思路

1、本发明的目的在于提出一种膜片的自动化生产线及其连续式生产方法,其能够实现膜片产品批量化生产,提高当日产量,有效降低单件产品成本。

2、本发明的技术方案是这样实现的:

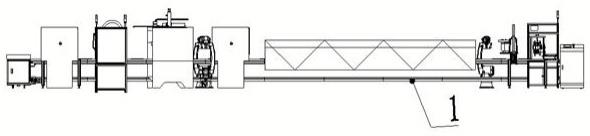

3、本发明提供一种膜片的自动化生产线,由一条上下层循环回板线构成,整体大小为长度为12-16m、宽度为3-4m、高度为2-3m,所述上下层循环回板线按照物料方向依次由回板金属倍速链流水线、清洁流水线、上料流水线、加热流水线、压制流水线、毛刺去除流水线、冲压刻痕流水线、检测去劣下料流水线以及自动化控制系统组成。

4、作为本发明的进一步改进,所述回板金属倍速链流水线由倍速链可调速线体、提升换层机、托盘、挡停、工装板组成,长度为15-17 m,宽度0.3-0.6 m,提升换层机设置在倍速链可调速线体两端。

5、作为本发明的进一步改进,所述清洁流水线由高压气枪、视觉检测装置组成,工位节拍为10-20s,长度为0.8-1.2 m。

6、作为本发明的进一步改进,所述上料流水线由铝框上料振动盘、铝框上料夹爪机械手、原料上料顶升桶、原料上料机械手、选择顺应性装配机器手臂组成,工位节拍为2-4s,长度为1.3-1.7 m。

7、作为本发明的进一步改进,所述加热流水线为隧道加热窑流水线和红外加热流水线中的一种,所述隧道加热窑流水线由隧道加热窑、入窑挡停器、出窑挡停器、温控系统、耐高温线体组成,用于加热塑化,采用耐高温线体,进出口设置挡停,保证加热时间,温度控制在449-451℃,工位节拍为50-70分钟/50盘,长度为4.5-5 m,宽度为2.8-3.2 m;所述红外加热流水线由红外高精度加热窑、入窑挡停器、出窑挡停器、温控系统、耐高温线体组成,用于原料加热塑化,采用耐高温线体,温度控制在449-451℃,工位节拍为50-70分钟/120盘;长度为4-4.5 m,宽度为2.8-3.2 m。

8、作为本发明的进一步改进,所述压制流水线由高精度伺服压机、带顶升退料孔冷却循环水上下模具、冷却水循环机构、下压行程检测组成,用于将塑化原料压制入铝框内,将工装板从托盘上退入压机下模,压制后保压,上线模具通冷却水,所述伺服压机最大压力2.8-3.2 t,行程300mm±0.01mm,行程检测精度0.003-0.004 mm,工位节拍为2~2.5 min,长度为4-4.2m,宽度为1.4-1.6m。

9、作为本发明的进一步改进,所述毛刺去除流水线由数控雕刻机2台、六轴关节机器人2台、吸盘式机械手、底座吸盘、装板、吸尘机构组成,正反面去除毛刺,工位节拍为2-2.5min,长度为2.2 m,宽度为2.8-3.2 m。

10、作为本发明的进一步改进,所述冲压刻痕流水线由高精度伺服压机、上下模具、工装移动机构、下压行程检测、六轴关节机器人组成,所述冲压刻痕流水线伺服压机冲压刻痕,先期单片刻痕,配置两台伺服压机,由一台机械臂上下料,所述冲压刻痕流水线伺服压机最大压力3-3.2 t,行程300mm±0.01mm,行程检测精度0.003-0.004 mm,工位节拍为10-12 s,长度为1.4-1.6 m,宽度为2.8-3.2m。

11、作为本发明的进一步改进,所述检测去劣下料流水线由选择顺应性装配机器手臂、吸盘式机械手、视觉检测、位移检测、支架工装组成,所述检测去劣下料流水线对外形检测后,去除不合格件,合格件按包装箱要求下料打包,所述检测去劣下料流水线理论工位节拍为20-22 s完成一批检测,2-3s内完成一件抓取去劣,所述检测去劣下料流水线长度为1-1.2 m。

12、作为本发明的进一步改进,所述自动化控制系统由电控柜、plc、低压元器件、工控机、显示器、监控摄像头、控制线路、控制软件组成,所述电控柜为非标定制,所述plc用于各个工位单元的控制,所述工控机用于整体控制与监控,所述显示器用于状态监控与参数设置。

13、本发明进一步保护一种上述自动化生产线的连续式生产方法,所述连续式生产方法采用自动循环步骤,包括清洁工装板、上料检测工位、加热隧道窑、伺服压机压制、正反面去毛刺、冲压刻痕、检测去劣下料、循环回板。

14、本发明具有如下有益效果:

15、1.一种防爆透气膜片的自动化生产方法理论工作效率为1-1.2分钟完成一个托盘生产,一个托盘容纳20-24个工件,24小时可连续生产2.5万-3.5万片,理论工作效率可根据压制冷却时间在可控范围内调整。

16、2.减少人工操作,提高生产安全。

17、3.提高产品合格率。

18、4.采用自动化生产,提高材料利用率。

技术特征:

1.一种膜片的自动化生产线,其特征在于,由一条上下层循环回板线构成,所述上下层循环回板线按照物料方向依次由回板金属倍速链流水线、清洁流水线、上料流水线、加热流水线、压制流水线、毛刺去除流水线、冲压刻痕流水线、检测去劣下料流水线以及自动化控制系统组成。

2.根据权利要求1所述的自动化生产线,其特征在于,所述回板金属倍速链流水线由倍速链可调速线体、提升换层机、托盘、挡停、工装板组成,提升换层机设置在倍速链可调速线体两端。

3.根据权利要求1所述的自动化生产线,其特征在于,所述清洁流水线由高压气枪、视觉检测装置组成。

4.根据权利要求1所述的自动化生产线,其特征在于,所述上料流水线由铝框上料振动盘、铝框上料夹爪机械手、原料上料顶升桶、原料上料机械手、选择顺应性装配机器手臂组成。

5.根据权利要求1所述的自动化生产线,其特征在于,所述加热流水线为隧道加热窑流水线和红外加热流水线中的一种,所述隧道加热窑流水线由隧道加热窑、入窑挡停器、出窑挡停器、温控系统、耐高温线体组成,所述红外加热流水线由红外高精度加热窑、入窑挡停器、出窑挡停器、温控系统、耐高温线体组成。

6.根据权利要求1所述的自动化生产线,其特征在于,所述压制流水线由高精度伺服压机、带顶升退料孔冷却循环水上下模具、冷却水循环机构、下压行程检测组成。

7.根据权利要求1所述的自动化生产线,其特征在于,所述毛刺去除流水线由数控雕刻机2台、六轴关节机器人2台、吸盘式机械手、底座吸盘、装板、吸尘机构组成。

8.根据权利要求1所述的自动化生产线,其特征在于,所述冲压刻痕流水线由高精度伺服压机、上下模具、工装移动机构、下压行程检测、六轴关节机器人组成。

9.根据权利要求1所述的自动化生产线,其特征在于,所述检测去劣下料流水线由选择顺应性装配机器手臂、吸盘式机械手、视觉检测、位移检测、支架工装组成;所述自动化控制系统由电控柜、plc、低压元器件、工控机、显示器、监控摄像头、控制线路、控制软件组成。

10.一种如权利要求1-9所述的自动化生产线的连续式生产方法,其特征在于,采用自动循环步骤,包括清洁工装板、上料检测工位、加热隧道窑、伺服压机压制、正反面去毛刺、冲压刻痕、检测去劣下料、循环回板。

技术总结

本发明提出了一种膜片的自动化生产线及其连续式生产方法,属于膜片制备技术领域,由一条上下层循环回板线构成,所述上下层回板线根据物料方向依次由回板金属倍速链流水线、清洁流水线、上料流水线、加热流水线、压制流水线、毛刺去除流水线、冲压刻痕流水线、检测去劣下料流水线以及自动化控制系统组成,本发明适用于膜片产品的批量化生产,能提高当日产量,有效降低单件产品成本。

技术研发人员:张鹏,左鸥,陈宇翔,吴柱,曹思宇,羿翔,何广顺

受保护的技术使用者:株洲宏大高分子材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!