一种复合材料环向T形加强框的成型模具及其制备方法与流程

本发明涉及飞行器配件成型工装的,尤其是涉及一种复合材料环向t形加强框的成型模具及其制备方法。

背景技术:

1、运载航天器正向着大型化、轻量化的方向发展,促使高比强度、高比刚度的复合材料逐步得到了广泛的应用。复合材料环向t形加强框是火箭舱段主要的组成零件,起支撑及连接作用,是一种结构效率高的整体成型零件。

2、上述现有技术中,复合材料环向t形加强框制作时,主要采用单面模具热压罐或真空袋热压成型。

3、加工时,容易损伤产品内部的纤维,降低了产品的承载能力。整个产品的制造成本高。产品成型后,装配面的型面精度低;还需要进行二次加工,产品的制备周期长,加工效率低。

技术实现思路

1、本发明的目的在于提供一种复合材料环向t形加强框的成型模具,以解决现有技术中存在的,复合材料环向t形加强框采用单面模具热压罐或真空袋热压成型,产品的承载能力差,制造成本高,产品成型后,装配面的型面精度低;还需要二次加工,导致产品的生产周期长,加工效率低的技术问题。

2、本发明还提供一种复合材料环向t形加强框的制备方法,以解决现有技术中,产品的制备周期长,加工效率低的技术问题。

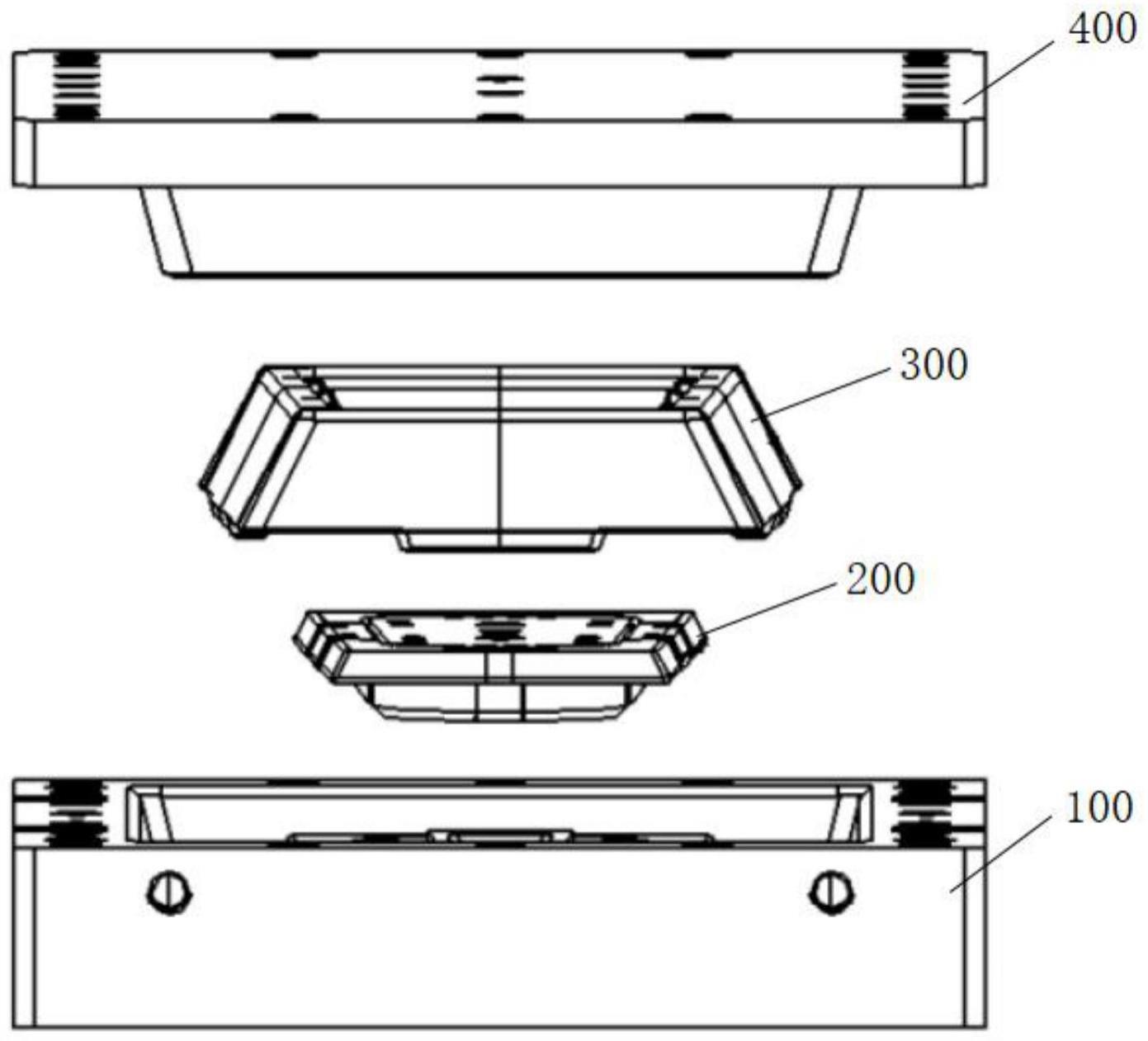

3、本发明提供的一种复合材料环向t形加强框的成型模具,包括下模板、压板组件、侧压活块组件和上模板;

4、下模板的内侧面设有第一成型压槽,第一成型压槽内设有第一成形凸起框;

5、压板组件连接第一成形凸起框上;

6、侧压活块组件为方形空心结构;侧压活块组件连接第一成型压槽内,并套设在压板组件的外侧;

7、上模板的内侧面设有第二成形凸起框,第二成形凸起框连接第一成型压槽内,并套设侧压活块组件的外部。

8、进一步的,压板组件包括中间连接板、顶端压块、底端压块、左侧上压块、左侧中间压块、左侧下压块、右侧上压块、右侧中间压块和右侧下压块;

9、顶端压块、底端压块分别连接中间连接板的顶端、底端;

10、左侧上压块、左侧中间压块、左侧下压块依次连接中间连接板的左侧,左侧上压块、左侧下压块分别与顶端压块、底端压块的左侧连接,使左侧压板模具成型;

11、右侧上压块、右侧中间压块和右侧下压块依次连接中间连接板的右侧,右侧上压块、右侧下压块分别与顶端压块、底端压块的右侧连接,使右侧压板模具成型。

12、进一步的,侧压活块组件包括左侧上端活块、左侧上部活块、左侧下部活块、左侧下端活块、右侧上端活块、右侧上部活块、右侧下部活块、右侧下端活块;

13、左侧上端活块、左侧上部活块、左侧下部活块、左侧下端活块依次连接,使左侧压活块模具成型;

14、右侧上端活块、右侧上部活块、右侧下部活块、右侧下端活块依次连接,使右侧压活块模具成型;

15、左侧上端活块的内侧端与右侧上端活块的内侧端连接;左侧下端活块的内侧端与右侧下端活块的内侧端连接。

16、进一步的,第一成形凸起框内部设有第二成型压槽;

17、压板组件的内侧面设有第三成形凸起框;

18、第三成形凸起框与第二成型压槽连接。

19、进一步的,第二成型压槽内部设有第一成形压块;

20、第三成形凸起框内设有第四方形凸起框;

21、第一成形压块与第四方形凸起框连接。

22、进一步的,第一成形压块内部设有第三成形压槽;

23、第四方形凸起框内设有第二成形压块;

24、第二成形压块与第三成形压槽连接。

25、进一步的,侧压活块组件的内侧面设有第一条形压块;

26、侧压活块组件的底部设有第二条形压块。

27、进一步的,侧压活块组件的截面为上窄下宽的锥状。

28、本发明提供的一种复合材料环向t形加强框的制备方法,包括如下步骤:

29、步骤一:模具准备

30、清理模具,分别在下模板、压板组件、侧压活块组件和上模板的表面涂抹脱模剂;

31、采用连接件依次将中间连接板、顶端压块、底端压块、左侧上压块、左侧中间压块、左侧下压块、右侧上压块、右侧中间压块、右侧下压块连接,连接后成型为压板组件;

32、步骤二:下料

33、根据环向t形加强框的尺寸及铺层顺序,对碳纤维环氧单向预浸料进行裁剪下料;

34、步骤三:第一次铺层

35、在上述压板组件表面,以产品长度方向为0°方向,依次采用45°、-45°、0°、90°循环的顺序,对上述压板组件的表面进行碳纤维环氧单向预浸料腹板铺层;预浸料铺贴时,挤压掉层间带入的空气;对接铺层时,每层错开对接缝;

36、在上述下模板表面,以产品长度方向为0°方向,依次采用45°、-45°、0°、90°循环的顺序,对上述下模板的表面进行碳纤维环氧单向预浸料腹板铺层;预浸料铺贴时,挤压掉层间带入的空气;对接铺层时,每层错开对接缝;

37、步骤四:组装

38、将压板组件沿着第一成型压槽连接在下模板的第一成形凸起框上;

39、步骤五:第二次铺层

40、在组装后模具的边缘,以上述组装后模具的环向为0°方向,依次采用45°、-45°、0°、90°循环的顺序,对上述组装后模具的表面进行碳纤维环氧单向预浸料缘板铺层;预浸料铺贴时,挤压掉层间带入的空气;对接铺层时,每层错开对接缝;

41、步骤六:压实

42、依次将左侧上端活块、左侧上部活块、左侧下部活块、左侧下端活块、右侧上端活块、右侧上部活块、右侧下部活块、右侧下端活块按标记放入下模板的凹槽中,为侧压活块组件;

43、将侧压活块组件连接在下模板的第一成型压槽内;然后将上模板压合在侧压活块组件的顶部,并与下模板采用连接件连接固定;

44、连接完毕后,将上述模具放入热压机中,按照压实制度进行预压实;

45、步骤七:修整

46、模具完成预压后,使用碳纤维环氧单向预浸料对产品表面的缺陷进行修补;

47、步骤八:第三次铺层

48、在组装后模具的边缘,以上述组装后模具的环向为0°方向,依次采用-45°、45°循环的顺序,对上述模具进行碳纤维环氧单向预浸料缘板铺层;预浸料铺贴时,挤压掉层间带入的空气;对接铺层时,每层错开对接缝;

49、步骤九:固化

50、铺层完成后,采用连接件将上述上模板连接下模板上进行组装合模;

51、然后将上述模具放入热压机中,按照固化制度进行固化;

52、步骤十:脱模

53、使用反顶螺栓将上模板拆卸下来;然后将侧压活块组件取出;再使用反顶螺栓将压块组件连同产品从下模板内脱模;

54、拆卸掉压板组件上的连接件,依次将压板组件上的各零件取出;

55、此时,即可制得复合材料环向t形加强框。

56、本发明提供的一种复合材料环向t形加强框的成型模具,具有以下技术效果:

57、本发明在下模板的内侧面设置第一成型压槽,第一成型压槽内设置第一成形凸起框;将压板组件连接在第一成形凸起框上,对产品的表面压实固定。侧压活块组件采用方形的空心结构,以便与压板组件相配合。侧压活块组件连接第一成型压槽内,并套设在压板组件的外侧,对产品的侧面压实固定。上模板的内侧面设有第二成形凸起框,第二成形凸起框连接第一成型压槽内,并套设侧压活块组件的外部,利用上模板对压板组件、侧压活块组件再次进行加固,确保产品成型后,产品的承载能力强,装配面的型面精度高;产品成型后不需要二次加工,提高了加工效率,缩短了产品的生产周期,产品的制造成本低。

58、本发明提供的一种复合材料环向t形加强框的制备方法,依次采用模具准备、下料、第一次铺层、组装、第二次铺层、压实、修整、第三次铺层、固化、脱模等步骤,产品的生产周期缩短,提高了加工效率。

- 还没有人留言评论。精彩留言会获得点赞!