一种挤出成型用上料装置的制作方法

本发明涉及塑料成型,尤其是涉及一种挤出成型用上料装置。

背景技术:

1、在塑料加工领域,尤其是各类塑料管材、薄膜的加工中主要使用挤压成型机。挤压成型机分为挤出机和延压机。挤压成型机的加料装置由料斗和上料装置组成,上料装置又称塑料上料机。其中目前常用的自动上料装置有弹簧上料装置、鼓风上料装置和真空上料装置三种,由于弹簧上料装置适用于粉料、粒料的传输,因此得到了普遍的使用。但是目前现有的弹簧上料装置中存在送料效率低、安全稳定性差、上料不均匀等问题。

2、上料机还分为单体式全自动真空上料机与分体式大功率全自动真空上料机。真空上料机是现代化工、制药、食品、冶金、建材、农副等各轻、重工业等必须配套的设备之一,他提供了工作效率,运输精确,质量可靠坚久耐用,并且在送料过程中原料完全不受潮,不受污染,不带异物,不漏失,实现送料过程自运化,避免高空加料的危险性,降低劳动强度,提高生产效率,是现代企业文明生产必备之一。上料机在塑料行业中也可以分为螺旋上料机、自动上料机、弹簧上料机,目前的上料机的特点有,1、可与各种规格挤出机、高速混合机、塑料搅拌机配套使用;2、广泛适用于各类粉状、粒状、回料破碎等物料的上(送)用途;3、可多机串联使用,抽送上料速度1-3吨/每小时;4、具有性能稳定、维修方便、安全可靠、节省人力等优点;5、品种齐全,款式多样,具有垂直上料功能,占地少。但现有的上料装置普遍存在上料大小不一,导致上料装置易发生堵塞情况,此外上料大小不一也会影响最终产品的质量。

3、因此,如何减少颗粒大小不一的进料、提升进料的均匀度对于塑料产品生产制备至关重要。

技术实现思路

1、本发明的目的就是为了解决上述技术问题而提供一种挤出成型用上料装置。通过在螺旋上料装置中增加进风口和鼓风机,可以将相对较为细小的颗粒物料吹离旋转螺旋,从而对颗粒大小不一的物料进行分离,有效地送入大小均匀的物料,从而增加上料的稳定性。

2、本发明的目的通过以下技术方案实现:

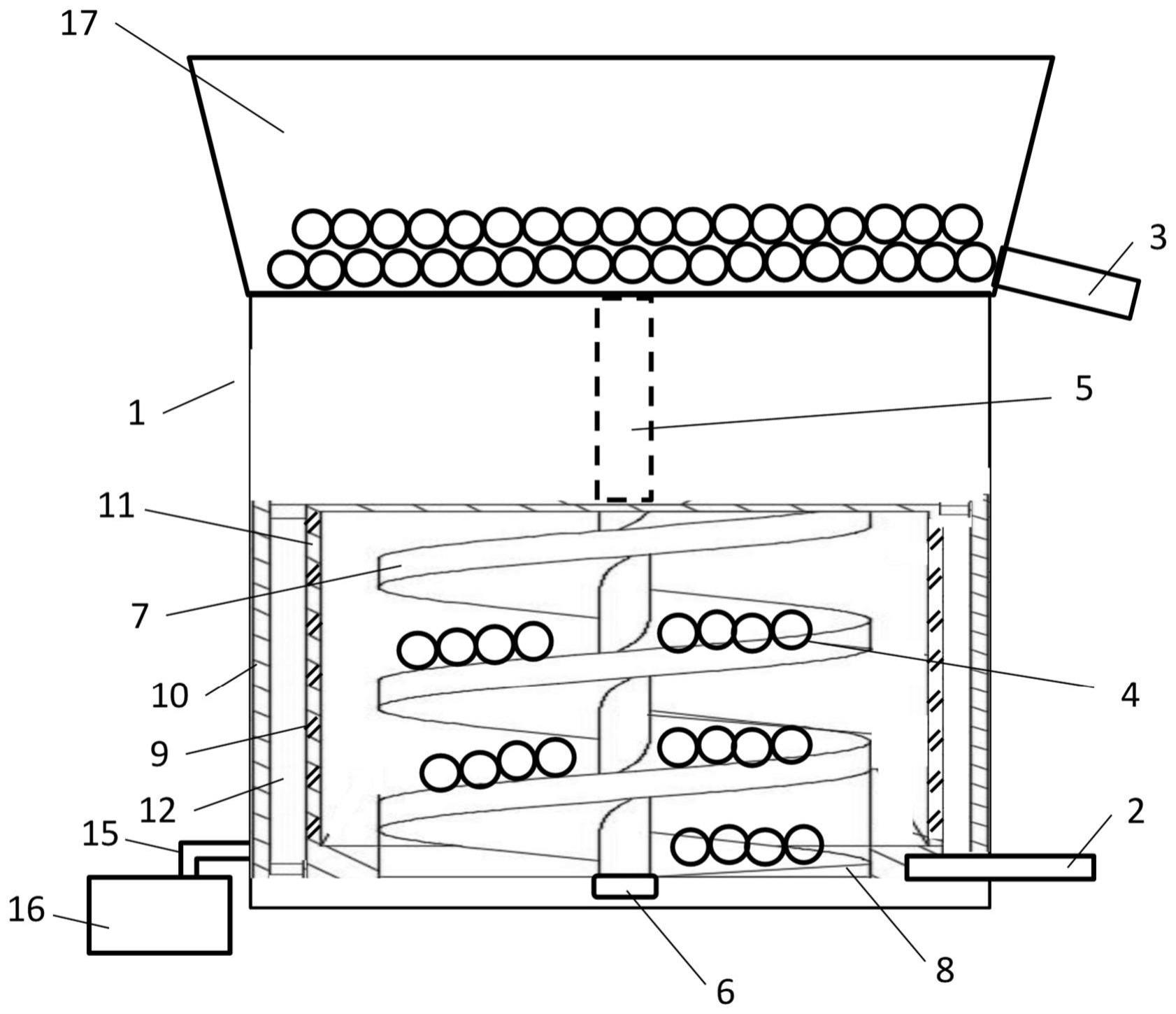

3、本发明提供一种挤出成型用上料装置,其特征在于,其包括上料圆筒(1)和带有出料口(3)的锥筒(17),所述的上料圆筒(1)包括进料口(2)、旋转连接杆(5)、旋转轴(6)和旋转螺旋(7),所述的进料口(2)设置在所述的上料圆筒(1)底部,所述的旋转连接杆(5)设置于所述的上料圆筒(1)中心线,所述的旋转轴(6)设置在所述的旋转连接杆(5)底部,所述的旋转螺旋(7)设置在所述的旋转连接杆(5)的外侧并用于传输物料(4),所述的上料圆筒(1)还包括内管(9)和套接在所述内管(9)外的外管(10),所述的内管(9)与所述的外管(10)的上、下端部均密封,从而在内管(9)与外管(10)之间形成密封腔(12),在所述的外管(10)的管壁上设有进风口(15),所述的进风口(15)连接一鼓风机(16),在所述的内管(9)的管壁上开设有细孔筛(11)。

4、较佳的,所述内管(9)的底部设置有筛分斜槽(13)。该筛分斜槽可用于将吹离旋转螺旋(7)的较为细小的颗粒物料的收集。

5、较佳的,所述的筛分斜槽(13)与所述的内管(9)的夹角为30~45°。

6、较佳的,所述的内管(9)与所述的筛分斜槽(13)连接处设有回收口(14),该回收口(14)用于回收被吹离的较为细小的颗粒物料。

7、较佳的,所述的内管(9)的管壁上设置的细孔筛(11)高于所述的筛分斜槽(13)。

8、较佳的,所述的细孔筛(11)位于密封腔(12)一端的开口高于位于内管(9)内表面一端的开口。

9、较佳的,所述的细孔筛(11)与水平线的夹角为20~40°。

10、较佳的,所述的出料口(3)上设有电磁阀(18)。可以通过电磁阀(18)来调节出料口(3)的出料速度。

11、较佳的,所述的旋转螺旋(7)的外侧设置有单向上料凸起(8)。

12、较佳的,相邻两个细孔筛(11)之间的距离与上料圆筒(1)的直径比值为1:100~1000。

13、本发明专利中,还可以设置细孔筛(11)的孔径大小或者调节鼓风机(16)的风量大小,来控制吹离的较为细小的颗粒物料的尺寸。

14、与现有技术相比,本发明具有以下有益效果:通过在螺旋上料装置中增加进风口和鼓风机,可以将相对较为细小的颗粒物料吹离旋转螺旋,从而对颗粒大小不一的物料进行分离,有效地送入大小均匀的物料,从而增加上料的稳定性。此外,还可以设置细孔筛的孔径大小或者调节鼓风机的风量大小,来控制吹离的较为细小的颗粒物料的尺寸。

15、在本申请的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本申请保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

技术特征:

1.一种挤出成型用上料装置,其特征在于,其包括上料圆筒(1)和带有出料口(3)的锥筒(17),所述的上料圆筒(1)包括进料口(2)、旋转连接杆(5)、旋转轴(6)和旋转螺旋(7),所述的进料口(2)设置在所述的上料圆筒(1)底部,所述的旋转连接杆(5)设置于所述的上料圆筒(1)中心线,所述的旋转轴(6)设置在所述的旋转连接杆(5)底部,所述的旋转螺旋(7)设置在所述的旋转连接杆(5)的外侧并用于传输物料(4),所述的上料圆筒还包括内管(9)和套接在所述内管(9)外的外管(10),所述的内管(9)与所述的外管(10)的上、下端部均密封,从而在内管(9)与外管(10)之间形成密封腔(12),在所述的外管(10)的管壁上设有进风口(15),所述的进风口(15)连接一鼓风机(16),在所述的内管(9)的管壁上开设有细孔筛(11)。

2.如权利要求1所述的挤出成型用上料装置,其特征在于,所述内管(9)的底部设置有筛分斜槽(13)。

3.如权利要求2所述的挤出成型用上料装置,其特征在于,所述的筛分斜槽(13)与所述的内管(9)的夹角为30~45°。

4.如权利要求2所述的挤出成型用上料装置,其特征在于,所述的内管(9)与所述的筛分斜槽(13)连接处设有回收口(14)。

5.如权利要求2所述的挤出成型用上料装置,其特征在于,所述的内管(9)的管壁上设置的细孔筛(11)高于所述的筛分斜槽(13)。

6.如权利要求1所述的挤出成型用上料装置,其特征在于,所述的细孔筛(11)位于密封腔(12)一端的开口高于位于内管(9)内表面一端的开口。

7.如权利要求1所述的挤出成型用上料装置,其特征在于,所述的细孔筛(11)与水平线的夹角为20~40°。

8.如权利要求1所述的挤出成型用上料装置,其特征在于,所述的出料口(3)上设有电磁阀(18)。

9.如权利要求1所述的挤出成型用上料装置,其特征在于,所述的旋转螺旋(7)的外侧设置有单向上料凸起(8)。

10.如权利要求1所述的挤出成型用上料装置,其特征在于,相邻两个细孔筛(11)之间的距离与上料圆筒(1)的直径比值为1:100~1000。

技术总结

本发明公开一种挤出成型用上料装置。其包括上料圆筒和带有出料口的锥筒,上料圆筒包括进料口、旋转连接杆、旋转轴和旋转螺旋,进料口设置在上料圆筒底部,旋转连接杆设置于上料圆筒中心线,旋转轴设置在的旋转连接杆底部,旋转螺旋设置在旋转连接杆的外侧并用于传输物料,上料圆筒还包括内管和外管,在外管的管壁上设有进风口,进风口连接一鼓风机,在内管的管壁上开设有细孔筛。通过在螺旋上料装置中增加进风口和鼓风机,可以将相对较为细小的颗粒物料吹离旋转螺旋,从而对颗粒大小不一的物料进行分离,有效地送入大小均匀的物料,从而增加上料的稳定性。

技术研发人员:蒋国伟,梁来根

受保护的技术使用者:浙江安布雷拉新材料制造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!