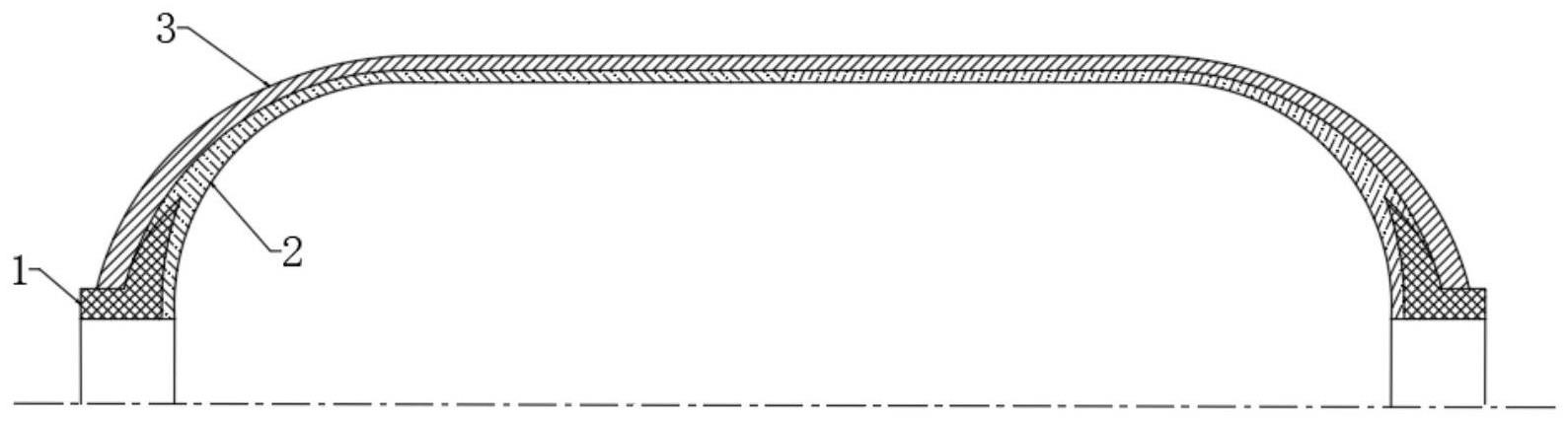

一种固体火箭发动机壳体免补强湿法缠绕成型方法与流程

本发明涉及固体火箭发动机复合材料壳体领域,具体涉及一种固体火箭发动机燃烧室免补强湿法缠绕成型方法。

背景技术:

1、固体火箭发动机壳体基本上是由碳纤维/环氧树脂复合材料缠绕成型,固体发动机封头是发动机壳体的重要组成部分,在发动机工作时,发动机壳体就会存在拉伸、弯曲及剪切等应力,使得发动机封头易出现局部开裂,形式主要为壳体封头处纤维断裂严重,并且在发动机壳体水压爆破试验中发现破坏。因为,壳体封头处为强度薄弱区,因此,容易在此部位发生低压破坏。

2、解决这一问题主要方式是提高固体火箭发动机壳体封头强度,传统方法是在壳体纵向纤维缠绕层之间对封头部位进行补强,补强方法大多是通过纤维织物增加封头部位厚度。然而传统壳体封头补强方法依靠手工操作实现,不仅打断壳体缠绕连续性,且补强差异性大,造成壳体缠绕成型工艺复杂、周期长、效率低、壳体性能稳定性差,严重影响固体火箭发动机壳体的大规模产业化生产。

3、然而,另外一种封头补强方案是,主要通过预制半成品纤维织物的方法实现,将预制半成品纤维织物铺放在壳体纵向缠绕前或中。其本质与传统壳体封头补强方法本质上相同,都是通过补强织物增加封头整体厚度,以达到壳体封头补强的效果。仍然存在预制半成品纤维织物的制备过程较繁琐,且只能针对某一具体型号,又因半成品纤维织物性能的不同,环向缠绕层的厚度与理论值有偏差,会导致封头部件在筒身与封头过渡处不平滑,产生新的孔隙等问题。

4、另外,现有的封头补强方案还有将纤维纵向螺旋缠绕和环向缠绕逐层分别交替多层缠绕,这种缠绕方法不仅工艺步骤复杂,且使不同缠绕层之间架空更加严重,同样增加了纤维使用量,增加缠绕层的重量,无法达到轻量化的要求。

技术实现思路

1、发明要解决的问题

2、本发明要解决的技术问题在于克服了固体火箭发动机壳体因封头补强而造成缠绕过程需要额外补强、造成缠绕工艺复杂、壳体性能稳定性差、补强差异性大等的问题。

3、进一步研究了,多层缠绕造成不同缠绕层之间架空、纤维用量大,无法精准控制封头薄弱位置强度及厚度,且无法实现壳体轻量化的目的。

4、另外,进一步解决了壳体封头无法连续缠绕成型,甚至需要人工操作,导致壳体质量较差,生产成本较高及生产效率较低的问题。

5、用于解决问题的方案

6、为了实现上述目的,可以通过以下的技术方案来解决上述技术问题:

7、本发明提供一种固体火箭发动机壳体免补强湿法缠绕成型方法,包括以下步骤进行:

8、步骤一、涂胶处理:将预制好的胶粘剂均匀刮涂在固体火箭发动机壳体内绝热层表面;

9、步骤二、添加树脂:将配制好的树脂加入缠绕机浸胶槽中,将缠绕机树脂温度设定为35~50℃,装配碳纤维;

10、步骤三、设置运行张力:将缠绕机运行初始张力设定为45~50n/团,按照每1~2个纵向缠绕循环递减2~4n;

11、步骤四、免补强湿法缠绕:首先采用缠绕角为60°~75°的纵向缠绕对接近赤道封头区域进行大扩孔缠绕,每个纵向缠绕扩孔半径按照0.5~1倍纤维带宽逐渐较小,每个纵向缠绕循环完毕后过渡至环向缠绕循环,环向缠绕循环结束后再过渡至纵向缠绕循环,依次重复循环缠绕,直至缠绕角小于60°时,通过逐渐减小缠绕角,使得纵向缠绕扩孔半径尺寸按照0.5~1.5倍纤维带宽逐渐减小,直至纵向缠绕切跟。纵向缠绕循环和环向缠绕循环相互转换时通过编制过渡段控制程序,实现纵向缠绕循环与环向缠绕循环之间的连续过渡;

12、步骤五、缠绕成型:缠绕完成后,剪断纤维,进行壳体旋转固化。

13、进一步地,所述胶粘剂由环氧树脂、丁晴橡胶和固化剂组成,环氧树脂、丁晴橡胶和固化剂重量比例为(8~1):(2~3):(2~3)。

14、进一步地,所述涂胶的厚度为0.2mm~0.5mm,置于室温20℃~30℃,晾置20min~40min。

15、进一步地,所述树脂由环氧树脂、稀释剂和固化剂组成,环氧树脂、稀释剂和固化剂重量比例为(8~11):(2~3):(3~4)。

16、进一步地,所述固化剂选自聚酰胺、芬香胺、聚醚胺、咪唑、双氰胺、芬香酸酐中的至少一种;

17、所述稀释剂选自环氧丙烷丙烯醚、环氧丙烷丁基醚、环氧丙烷苯基醚、二缩水甘油醚、乙二醇二缩水甘油醚中的至少一种。

18、进一步地,所述装配的碳纤维为t700、t800、t1000任意一种。

19、进一步地,所述缠绕角为60°~75°的缠绕循环过程,纵向缠绕循环数为切跟缠绕循环数的1~3倍。

20、进一步地,所述整个缠绕循环过程,纵向缠绕循环次数与环向缠绕循环次数比例为1:(1.4~2)。

21、进一步地,所述整个缠绕循环中,纵向缠绕10~14个循环,环向缠绕14-22个循环。

22、进一步地,所述固化温度为130~170℃,保温时间10~15h。

23、发明的技术效果

24、基于上述技术方案的实施,本发明能够获得如下的技术效果:

25、(1)本发明提供了一种固体火箭发动机壳体免补强湿法缠绕成型方法,可以实现固体火箭发动机壳体一次性连续缠绕成型,缠绕全过程连续,简化成型工序,进一步缩短壳体成型周期,提高壳体稳定性及成型效率,显著提高固体火箭发动机壳体缠绕成型效率及质量。

26、(2)本发明进一步优化缠绕工艺,无需额外补强工艺及额外增减预制半成品补强织物,降低生产成本;缠绕开始后无需人员操作,减少人工成本,并降低人工操作带来的不稳定因素,提高壳体质量,而且本发明提供的发明方案,尤其适用于长径比较大的厚壁壳体大规模生产。

27、(3)本发明进一步优化关键工艺参数,可有效精准控制纤维在封头各部位的堆积厚度,增加封头薄弱位置厚度,提高封头薄弱位置强度,且可实现壳体轻量化,节约纤维使用量,免补强湿法缠绕一次成型。

技术特征:

1.一种固体火箭发动机壳体免补强湿法缠绕成型方法,其特征在于,包括以下步骤进行:

2.根据权利要求1所述的固体火箭发动机壳体免补强湿法缠绕成型方法,其特征在于,所述胶粘剂由环氧树脂、丁晴橡胶和固化剂组成,环氧树脂、丁晴橡胶和固化剂重量比例为(8~10):(2~3):(2~3)。

3.根据权利要求1所述的固体火箭发动机壳体免补强湿法缠绕成型方法,其特征在于,所述涂胶的厚度为0.2mm~0.5mm,置于室温20℃~30℃,晾置20min~40min。

4.根据权利要求1所述的固体火箭发动机壳体免补强湿法缠绕成型方法,其特征在于,所述树脂由环氧树脂、稀释剂和固化剂组成,环氧树脂、稀释剂和固化剂重量比例为(8~11):(2~3):(3~4)。

5.根据权利要求2或4任一项所述的固体火箭发动机壳体免补强湿法缠绕成型方法,其特征在于,所述固化剂选自聚酰胺、芬香胺、聚醚胺、咪唑、双氰胺、芬香酸酐中的至少一种;

6.根据权利要求1-5任一项所述的固体火箭发动机壳体免补强湿法缠绕成型方法,其特征在于,所述装配的碳纤维为t700、t800、t1000任意一种。

7.根据权利要求6所述的固体火箭发动机壳体免补强湿法缠绕成型方法,其特征在于,所述缠绕角为60°~75°的缠绕循环过程,纵向缠绕循环数为切跟缠绕循环数的1~3倍。

8.根据权利要求7所述的固体火箭发动机壳体免补强湿法缠绕成型方法,其特征在于,所述整个缠绕循环过程,纵向缠绕循环次数与环向缠绕循环次数比例为1:(1.4~2)。

9.根据权利要求8所述的固体火箭发动机壳体免补强湿法缠绕成型方法,其特征在于,所述整个缠绕循环过程,纵向缠绕10~14个循环,环向缠绕14-22个循环。

10.根据权利要求9所述的固体火箭发动机壳体免补强湿法缠绕成型方法,其特征在于:所述固化温度为130~170℃,保温时间10~15h。

技术总结

本发明提供了一种固体火箭发动机壳体免补强湿法缠绕成型方法,通过对胶粘剂组分的优化复配、缠绕过程中关键工艺参数张力、缠绕角、纤维缠绕方式和次数以及扩孔半径减小等参数的优化控制,解决了固体火箭发动机壳体因封头补强而造成缠绕过程无法连续、性能稳定性差的问题,显著提高固体火箭发动机壳体缠绕成型效率及质量。可实现一次性缠绕成型无需额外补强工艺,并有效控制纤维在封头各部位的堆积厚度,增加封头薄弱位置厚度,提高封头薄弱位置强度,实现固体火箭发动机壳体免补强湿法缠绕成型。

技术研发人员:张敏,梁娜,王峰,于永江,聂尚智,张文辉,余海涛

受保护的技术使用者:内蒙古航天红岗机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!