热塑性复合材料自动铺放装置及其铺放方法

本发明涉及激光加工,具体来说,涉及一种热塑性复合材料自动铺放装置及其铺放方法。

背景技术:

1、高性能热塑性复合材料制成的结构件具有高强度、轻量化且耐冲击韧性强等特点,在各个领域应用日趋广泛。自动铺放技术作为高性能热塑性复合材料的主流成型技术,已经成为航空航天飞行器的标配制造技术,广泛应用于各大型飞机制造公司。但由于其树脂基材熔点高、黏度较大,构件成型需高温高压,对成型设备要求十分苛刻,相关技术中的自动铺放设备存在诸多缺陷。

2、相关技术中的自动铺放设备的缺陷包括但不限于:①铺放速度慢,连接界面强度低,难于满足实际使用要求;②加热的能量密度低,其铺放效率低且不易控制加工温度;③由于热源由机械振动产生,所制成的结构件表面成型质量低;④如果热塑性材料的树脂基材熔点偏高,而激光加热能产生瞬间的温度变化,则加工温度不易控制,给产品性能一致性带来影响。

3、因此提供一种能够提高成型质量的热塑性复合材料自动铺放装置和加热控制方法成为亟待解决的技术问题。

技术实现思路

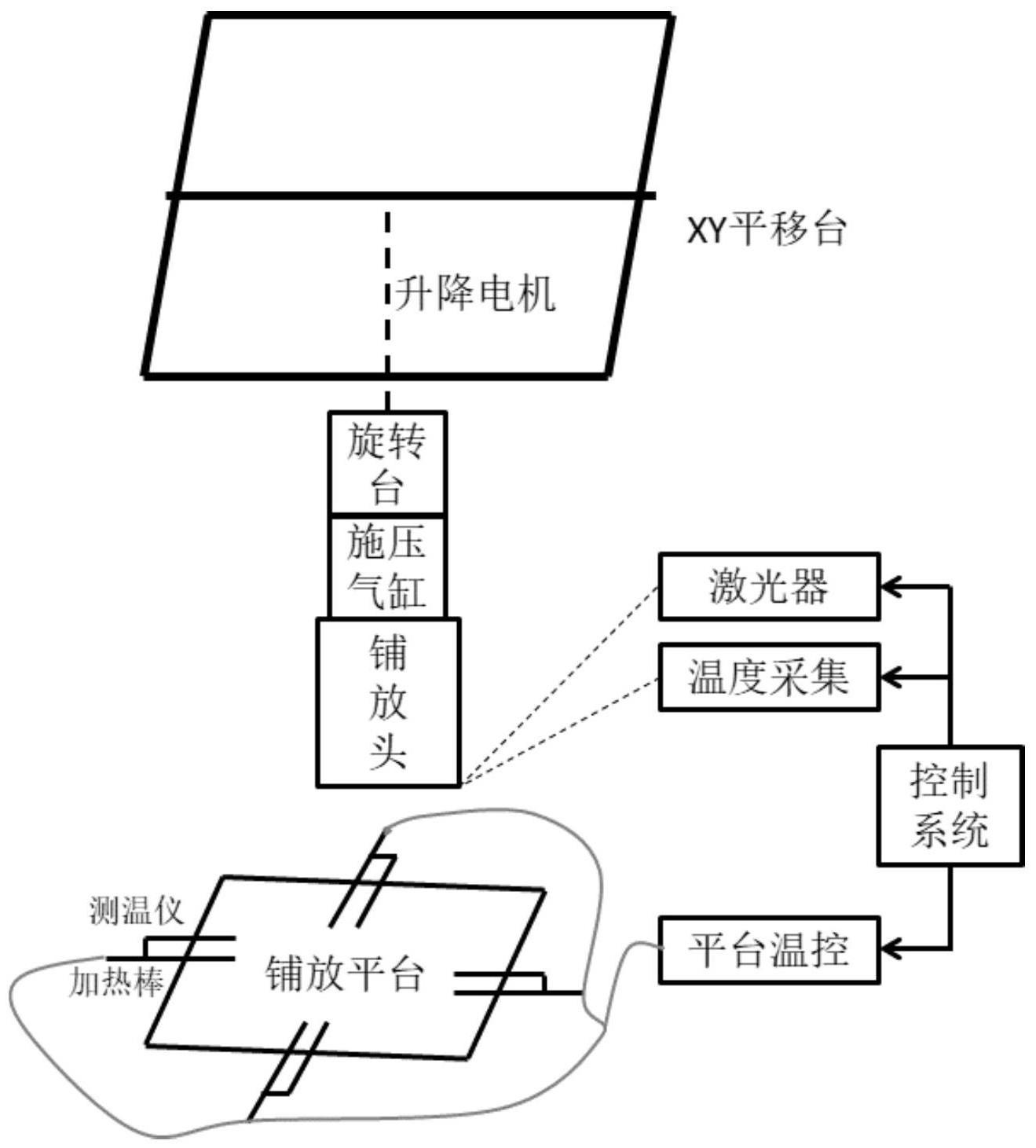

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此本发明提供一种热塑性复合材料自动铺放装置,包括:平移台、升降装置、旋转台、施压装置、铺放头、激光器、铺放平台和控制系统;

2、所述升降装置设置于所述平移台,并能够随所述平移台在水平二维平面上平移;所述旋转台设置于所述升降装置,并能够随所述升降装置上下移动,所述旋转台用于控制复合材料预浸带的铺放方向;所述施压装置设置于所述旋转台,用于控制所述铺放头和所述铺放平台对所述复合材料预浸带的压强;所述铺放头设置于所述施压装置;所述铺放平台位于所述铺放头下方,并与所述铺放头相对设置;所述激光器用于对所述复合材料预浸带的至少两个位置进行加热;所述平移台、升降装置、旋转台、施压装置、铺放头和激光器均与所述控制系统电信号连接。

3、本发明实施例的热塑性复合材料自动铺放装置对所述复合材料预浸带的至少两个位置进行加热来达到预浸带铺放过程中,铺放区域加工温度控制平稳的目的,即本发明提供的自动铺放装置能有效地调整加热动作,进而能有效地提高预浸带铺放的速度、效率和成型质量。

4、可选地,所述至少两个位置包括与所述铺放平台相接触的复合材料预浸带和由所述复合材料预浸带的铺放位置顺着复合材料预浸带往上走15-25mm处。

5、可选地,所述激光器的一侧设置有电荷耦合器件,所述电荷耦合器件的焦点在所述铺放平台的铺放位置,所述电荷耦合器件与所述控制系统电信号连接,由所述控制系统分析激光光斑是否与所述复合材料预浸带重合;所述铺放平台上方设置有测温装置,所述测温装置用于检测所述铺放位置复合材料预浸带的温度,并将检测的温度传输至所述控制系统,所述控制系统根据所检测的温度调节所述激光器的输出功率。

6、可选地,所述铺放头包括滚轮、切刀、驱动棍、导向轮、张力控制系统和带盘;所述复合材料预浸带缠绕于所述带盘,并依次经所述张力控制系统、导向轮、驱动辊被牵引至所述滚轮;所述带盘用于缠绕所述复合材料预浸带,所述张力控制系统控制着所述带盘和所述滚轮之间复合材料预浸带的松紧度;所述导向轮控制所述复合材料预浸带与所述铺放平台间的夹角;所述驱动棍用于驱动复合材料预浸带进行送料操作;所述切刀用于在铺放完成后切割复合材料预浸带。

7、可选地,所述激光器50%功率的光整形成10×10mm的方形光斑对所述滚轮正下方的复合材料预浸带进行加热;所述激光器其余50%功率的光整形成10×20mm的方形光斑对所述复合材料预浸带的铺放位置顺着复合材料预浸带往上走15mm-25mm处的复合材料预浸带进行预加热。

8、可选地,所述测温装置为红外测温仪,所述红外测温仪的探测位置在所述滚轮正下方的复合材料预浸带中心处;所述控制系统为工控机;所述切刀由气缸控制切割。

9、可选地,所述铺放平台的四边都设置有用于对铺放平台进行底板加热的加热棒和用于测量铺放平台温度的测温仪,所述加热棒和所述测温仪都连接到平台温控系统,所述平台温控系统与所述控制系统电信号连接。

10、本发明实施例还提供一种热塑性复合材料自动铺放装置的铺放方法,包括以下步骤:

11、s1,设置铺放平台的底板加热温度至预设值,并使底板四边的温度值都稳定在预设范围内;设置所述施压装置、切刀的气缸、驱动棍的气缸压强至预设值,设置所述平移台、升降装置和旋转台的运动速度至预设值;

12、s2,所述激光器分出50%功率的光,整形成10×10mm的方形光斑正对滚轮正下方铺放位置的复合材料预浸带;激光器另外50%功率的光,整形成10×20mm的方形光斑正对铺放位置顺着复合材料预浸带往上走15-25mm处;

13、s3,平移台带动铺放头运动到第一位置,铺放第一层复合材料预浸带;

14、s4,平移台带动铺放头运动到第二位置,铺放第二层复合材料预浸带;

15、s5,运行驱动棍的电机,把复合材料预浸带新的起点端运送到滚轮正下方的铺放位置处,准备进行下一次的铺放。

16、可选地,设置铺放平台的底板加热温度至100℃;切刀的气缸、驱动棍的气缸的压强设置在0.3mpa,施压装置的压强设置在0.6mpa,平移台的运动速度设置为50mm/s,升降装置的速度设置为20mm/s,旋转台的速度设置为10mm/s;10×10mm的方形光斑正对滚轮正下方铺放位置的复合材料预浸带,根据激光器旁边设置的电荷耦合器件成像来确认、调整该光斑与复合材料预浸带宽度重合;另一10×20mm的方形光斑正对铺放位置顺着复合材料预浸带往上走20mm处,根据激光器旁边设置的电荷耦合器件成像来确认、调整该光斑与复合材料预浸带宽度重合;测温装置的探测位置正对滚轮正下方铺放位置的复合材料预浸带中心处,根据激光器旁边设置的电荷耦合器件成像来确认、调整该探测中心点与复合材料预浸带的中心线重合。

17、本发明实施例又提供一种热塑性复合材料自动铺放装置的铺放方法,包括以下步骤:

18、s1,设置铺放平台的底板加热温度至预设值,并使底板四边的温度值都稳定在预设范围内;设置所述施压装置、切刀的气缸、驱动棍的气缸压强至预设值,设置所述平移台、升降装置和旋转台的运动速度至预设值;

19、s2,所述激光器分出50%功率的光,整形成15×15mm的方形光斑正对滚轮正下方铺放位置的复合材料预浸带;激光器另外50%功率的光,整形成15×30mm的方形光斑正对铺放位置顺着复合材料预浸带往上走25-35mm处;

20、s3,平移台带动铺放头运动到第一位置,横向铺放第一层复合材料预浸带;

21、s4,平移台带动铺放头运动到第二位置,纵向铺放第二层复合材料预浸带;

22、s5,平移台带动铺放头运动到第三位置,倾斜45°方向铺放第三层复合材料预浸带;

23、s6,平移台带动铺放头运动到第四位置,倾斜-45°方向铺放第四层复合材料预浸带;

24、s7,运行驱动棍的电机,把复合材料预浸带新的起点端运送到滚轮正下方的铺放位置处,准备进行下一次的铺放。

25、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!