一种具有通透性立体纹理的注塑件的制备方法与流程

本申请涉及产品外饰面的,具体的涉及一种具有通透性立体纹理的注塑件的制备方法。

背景技术:

1、立体纹理是目前在家具、家电等饰面上使用较多的纹理结构,这种立体纹理可以赋予产品立体纹理的展示效果,使得产品整体的外饰面造型更加的逼真立体,从而提高产品的附加价值,也给予消费者更多的产品饰面展示类型的选择;目前,立体纹理多是采用贴膜的方式与产品进行结合,如先将具有立体纹理的饰面制作出来,然后通过粘合剂将其粘附在产品的外表面;这种方式需要对立体饰面进行剪裁,而且这种贴合方式在产品使用过程可能由于老化或者贴合的不紧密会造成与产品外表面的剥离或者翘起;另,立体纹理饰面由于载体层材料性能的限制,要与产品的外表面轮廓更加高度的吻合,需要对其进行弯折或者弯曲,这一过程可能会造成立体纹理饰面局部的形变而影响立体纹理的展示,而且贴合过程弯折很难使得饰面保持其弯折后的造型、会导致其容易发生复原而与产品表面之间贴合的不紧密。

2、此外,现有的立体纹理饰面,都是单纯的将立体纹理层和着色层附着在载体层上,一般着色层都是设置在载体层厚度方向的同一侧,这样无论叠加多少层着色层,着色层就是单纯的起到一个赋予立体纹理底色的作用;而随着消费者对饰面展示效果更多的需求,如何既能有效的赋予立体纹理底色,同时还能够提高立体纹理展示的通透性,成为行业的一种新需求。

技术实现思路

1、本申请针对现有技术的上述不足,提供一种直接将立体纹理饰面与注塑件注塑结合,提高二者结合的牢固度、不容易出现剥离或者翘起,而且还能够提高立体纹理展示的通透性的具有通透性立体纹理的注塑件的制备方法。

2、为了解决上述技术问题,本申请采用的技术方案为:一种具有通透性立体纹理的注塑件的制备方法,该方法的步骤包括:

3、(1)提供具有通透性立体纹理的饰面,然后将该饰面进行成型处理,使得饰面的形状与待放置的模具型腔的内壁轮廓相互适配;

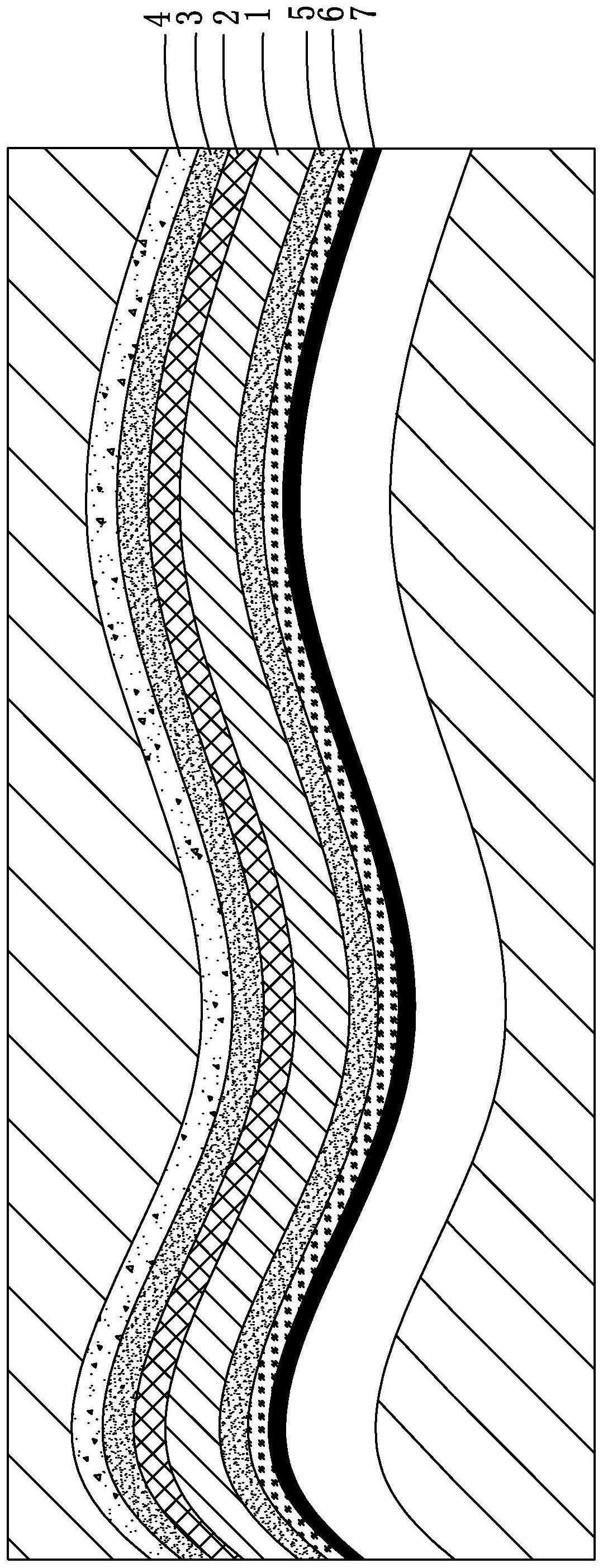

4、(2)将成型后的饰面设置在模具型腔内,且饰面沿其厚度方向相对设置的一个侧面与模具型腔的内壁相互贴合、另一侧面上设置有粘结剂层、并用于与注塑材料相互粘结;所述的饰面含有有机材料层,沿所述的有机材料层的厚度方向相对设置的两侧各设置有一层着色层,且有机材料层为透明层;

5、(3)合模,然后向模具型腔内注入注塑材料,所述的注塑材料填充饰面与模具型腔之间形成的间隙,待注塑材料冷却固化后开模,获得本申请的注塑件。

6、进一步的,本申请所述的有机材料层的厚度为0.05-5mm。

7、进一步的,本申请所述的成型处理为热压成型,热压成型的温度为130-280℃。

8、进一步的,本申请所述的注塑材料的注射压力为80~150mpa。

9、进一步的,本申请所述的模具型腔的模具的温度为100~140℃,注塑材料的成型温度为220-280℃。

10、进一步的,所述的机材料层沿厚度方向相对设置的两个外表面一侧为上表面,另一个侧为下表面,位于上表面侧的着色层为上着色层,位于下表面侧的着色层为下着色层,且上着色层的厚度小于下着色层的厚度。

11、进一步的,所述的上着色层为透明或者半透明着色层。

12、进一步的,所述的上着色层与上表面之间设置有一层uv立体纹理层。

13、进一步的,所述的上着色层与邻近uv立体纹理层相对设置的外表面上设置有uv层,所述的uv层为光面或者ag面的透明或者半透明uv层。

14、进一步的,所述的有机材料层为pmmc、pet、pc、pvc、abs、ps、apet或者petg中的一种,即为可以实现热压成型的有机材料均可以适应于本申请。

15、进一步的,所述的着色层为金属颜料层或者珠光粉料层。

16、进一步的,所述的uv立体纹理层通过光刻工艺和固化成型工艺成型于所述的有机材料层上。

17、进一步的,所述的下着色层与邻近下表面侧相对设置的外表面上还附着有保护层。

18、进一步的,所述的模具型腔靠近注塑材料侧设置有双层,具体的包括第一注塑型腔和第二注塑型腔,且第一注塑型腔形成注塑材料容置的空间,第二注塑型腔与第一注塑型腔紧邻设置,且第二注塑型腔内通入有冷却介质;采用上述结构,可以在注塑过程实现对注塑件的有效冷却。

技术特征:

1.一种具有通透性立体纹理的注塑件的制备方法,其特征在于:该方法的步骤包括:

2.根据权利要求1所述的具有通透性立体纹理的注塑件的制备方法,其特征在于:所述的有机材料层的厚度为0.05-5mm。

3.根据权利要求1所述的具有通透性立体纹理的注塑件的制备方法,其特征在于:所述的成型处理为热压成型,热压成型的温度为130-280℃;所述的注塑材料的注射压力为80~150mpa;所述的模具型腔的模具的温度为100~140℃,注塑材料的成型温度为220-280℃。

4.根据权利要求1所述的具有通透性立体纹理的注塑件的制备方法,其特征在于:所述的机材料层沿厚度方向相对设置的两个外表面一侧为上表面,另一个侧为下表面,位于上表面侧的着色层为上着色层,位于下表面侧的着色层为下着色层,且上着色层的厚度小于下着色层的厚度。

5.根据权利要求4所述的具有通透性立体纹理的注塑件的制备方法,其特征在于:所述的上着色层为透明或者半透明着色层。

6.根据权利要求5所述的具有通透性立体纹理的注塑件的制备方法,其特征在于:所述的上着色层与上表面之间设置有uv立体纹理层;所述的上着色层与邻近uv立体纹理层相对设置的外表面上设置有uv层,所述的uv层为光面或者ag面的透明或者半透明uv层。

7.根据权利要求1所述的具有通透性立体纹理的注塑件的制备方法,其特征在于:所述的有机材料层为pmmc、pet、pc、pvc、abs、ps、apet或者petg中的一种。

8.根据权利要求1所述的具有通透性立体纹理的注塑件的制备方法,其特征在于:所述的着色层为金属颜料层或者珠光粉料层。

9.根据权利要求6所述的具有通透性立体纹理的注塑件的制备方法,其特征在于:所述的uv立体纹理层通过光刻工艺和固化成型工艺成型于所述的有机材料层上;所述的下着色层与邻近下表面侧相对设置的外表面上还附着有保护层。

10.根据权利要求9所述的具有通透性立体纹理的注塑件的制备方法,其特征在于:所述的模具型腔靠近注塑材料侧设置有双层,具体的包括第一注塑型腔和第二注塑型腔,且第一注塑型腔形成注塑材料容置的空间,第二注塑型腔与第一注塑型腔紧邻设置,且第二注塑型腔内通入有冷却介质。

技术总结

一种具有通透性立体纹理的注塑件的制备方法,包括:(1)提供具有通透性立体纹理的饰面,然后将该饰面进行成型处理;(2)将成型后的饰面设置在模具型腔内,且饰面沿其厚度方向相对设置的一个侧面与模具型腔的内壁相互贴合、另一侧面上设置有粘结剂层、并用于与注塑材料相互粘结;所述的饰面含有有机材料层,沿所述的有机材料层的厚度方向相对设置的两侧各设置有一层着色层,且有机材料层为透明层;(3)合模,然后向模具型腔内注入注塑材料,所述的注塑材料填充饰面与模具型腔之间形成的间隙,待注塑材料冷却固化后开模,获得注塑件;具有立体纹理饰面与注塑件注塑结合牢固,还能够提高立体纹理展示的通透性的优点。

技术研发人员:郑康珺,郑跃勇

受保护的技术使用者:唐鸿微迅新材料科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!