一种具有高界面强度的多元复合共挤材料的制备方法

本发明涉及材料制备领域,特别涉及到一种具有高界面强度的多元复合共挤材料的制备方法。

背景技术:

1、近期,一种新型环保的木塑/木材复合共挤材料进入了人们的视野,并且凭借着轻质高强、抗蠕变不脆断,综合性能好、绿色环保、性价比高等特点,使其在高品质门窗、建筑模板、大跨度构件、建筑部品、多功能墙体、绿色建筑,以及其它对材料的环保性、承重能力、防水防潮、防腐防蛀、耐候等性能要求高,尤其是综合性能有高要求的应用领域具有突出的优势,市场空间千亿级,应用前景广阔。

2、然而,随着木塑/木材复合共挤材料推广及应用的不断深入,发现目前仍存在一些未解决的技术难题制约着此类产品进一步的发展,如:

3、(1)现有的木塑/木材复合共挤材料中,壳层的木塑复合材料在抗老化、耐磨、耐刮擦、抗冲击及防滑性能等方面的不足,使其产品不满足实际应用的条件。

4、(2)木材表面具有较高的极性,而聚烯烃木塑表面富集的聚烯烃具有憎水性,二者不相容,木塑/木材复合共挤材料中的木塑壳层与木材芯层仅依靠物理铰接的方式形贴合在一起,并未形成更加牢固的共价键和氢键作用力。由于木塑壳层与木材芯层的热膨胀系数存在较大差异,产品在实际应用过程中,受周围环境温湿度大幅波动,及长期动态载荷作用,易导致木塑壳层开裂和界面剥离,很大程度上缩短了木塑/木材复合共挤材料的使用寿命。

5、(3)木材表面的天然缺陷(树瘤、树胶、条痕、结疤等)使其表面材性呈现局部性差异,当其与木塑熔体在共挤模具中复合时易导致木塑熔体的不稳定流动,很大程度上限制了木塑/木材复合共挤材料的挤出速率,使其距离产业化级别的高速挤出目标非常遥远。

技术实现思路

1、本发明的目的在于克服现有技术的至少一个不足,提供一种具有高界面强度的多元复合共挤材料的制备方法。

2、本发明所采取的技术方案是:

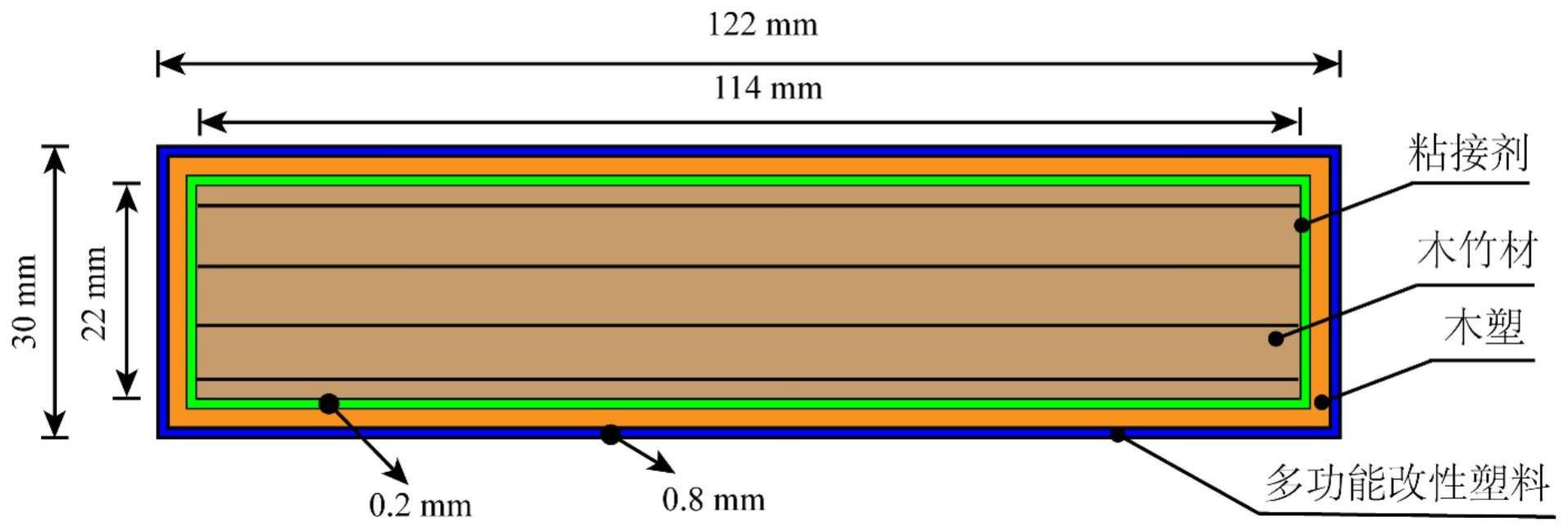

3、本发明提供一种具有高界面强度的多元复合共挤材料的制备方法,所述多元复合共挤材料由外到内依次为多功能改性塑料表层、木塑壳层、粘接剂层、木材或竹材芯层,包括以下步骤:

4、1)将木材或竹材表层1~2mm深度内的基材干燥至含水率低于0.5%;

5、2)利用雾化器在干燥后的木材或竹材表面生成均匀分布的0.1~0.5mm厚水雾膜并使表层吸水;

6、3)瞬时汽化木材或竹材表层水分,使木材或竹材表层松化;

7、4)引入共挤模具内,在木材或竹材表面共挤涂布粘接剂,加入木塑壳层材料、多功能改性塑料表层材料复合共挤,冷却得到多元复合共挤材料;

8、所述粘接剂由50~80质量份聚烯烃基体、5~30质量份粘接性聚合物、15~25质量份热塑性弹性体和适量热稳定剂组成,粘接剂在190℃/2.16kg的熔融指数为2~10 g/10min。

9、在一些实例中,所述多功能改性塑料表层190℃/2.16kg下的熔融指数为0.01~5g/10min。

10、在一些实例中,所述步骤1)中,利用红外干燥器使木材或竹材表层1~2mm深度内的基材在10~55秒内快速干燥至含水率低于0.5%。

11、在一些实例中,所述的多功能改性塑料表层由60~85质量份聚烯烃基体、10~25质量份离子聚合物、4~15质量份热塑性弹性体、0.5~5质量份的纳米金属氧化物、0.1~0.5质量份抗氧剂和0.1~1.0质量份紫外吸收剂组成。

12、在一些实例中,所述多元复合共挤材料中的木材或竹材芯层和所述木塑壳层间的界面胶合强度不小于2.5mpa。

13、在一些实例中,所述木塑壳层和多功能改性塑料表层界面胶合强度不小于2.0mpa。

14、在一些实例中,所述多元复合共挤材料中木塑壳层的厚度误差小于0.2mm。

15、在一些实例中,所述步骤3)中,利用微波处置使木材或竹材表层水分在0.1~1.0秒内汽化。

16、在一些实例中,所述粘接剂层的厚度为0.1~0.8 mm,所述木塑壳层的厚度为1.5~4.0 mm。

17、在一些实例中,所述多功能改性塑料表层的厚度为0.5~1.5 mm。

18、本发明的有益效果是:

19、1)通过共挤出成型的方式将高性能的多功能改性塑料表层、木塑壳层、粘接剂层及木材或竹材芯层复合制备出一种具有高界面强度的多元复合共挤材料。其中,多功能改性塑料表层为复合材料的“皮肤”为复合材料提供优异的抗老化、耐磨、耐刮擦、抗冲击、防滑及装饰性能;木塑壳层为复合材料的“肉体”使复合材料具备一定的硬度、强度及保护性刚度,同时赋予复合材料环保和经济的特性;轻质高强的木材或竹材芯层作为“骨架”为复合材料提供了足够高的强度、韧性及抗蠕变性,从根本上改变木塑复合材料易蠕变、脆性大、热稳定性差的三个致命缺点。三者各司其职,优势互补,扩大了木塑复合材料应用范围,使其在高附加值领域表现出非常广阔的市场前景。

20、2)本发明能够精确控制进入木材或竹材表层的水量,保证后续的微波处置时的松化效果,另一方面保证微波处置后的木材或竹材表层含水率与其内部基本保持一致,不影响后面的粘接剂使用效果,从而大幅度提升多元复合共挤材料的生产稳定性及效率,使其满足产业化生产需求;

21、3)通过对木材或竹材表层进行松化处理提升粘接剂在木材或竹材内部的快速渗透能力,以达到同时提高界面粘接性能和生产效率的目的;

22、4)改善木材或竹材在多元复合共挤材料内的定中效果,使产品具备更优异的结构稳定性。

技术特征:

1.一种具有高界面强度的多元复合共挤材料的制备方法,所述多元复合共挤材料由外到内依次为多功能改性塑料表层、木塑壳层、粘接剂层、木材或竹材芯层,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述多功能改性塑料表层190℃/2.16kg下的熔融指数为0.01~5 g/10min。

3.根据权利要求1所述的制备方法,其特征在于,所述步骤1)中,利用红外干燥器使木材或竹材表层1~2mm深度内的基材在10~55秒内快速干燥至含水率低于0.5%。

4.根据权利要求1所述的制备方法,其特征在于,所述的多功能改性塑料表层由60~85质量份聚烯烃基体、10~25质量份离子聚合物、4~15质量份热塑性弹性体、0.5~5质量份的纳米金属氧化物、0.1~0.5质量份抗氧剂和0.1~1.0质量份紫外吸收剂组成。

5.根据权利要求1所述的制备方法,其特征在于,所述多元复合共挤材料中的木材或竹材芯层和所述木塑壳层间的界面胶合强度不小于2.5mpa。

6.根据权利要求1所述的制备方法,其特征在于,所述木塑壳层和多功能改性塑料表层界面胶合强度不小于2.0mpa。

7.根据权利要求1所述的制备方法,其特征在于,所述多元复合共挤材料中木塑壳层的厚度误差小于0.2mm。

8.根据权利要求1所述的制备方法,其特征在于,所述步骤3)中,汽化过程为利用微波处置使木材或竹材表层水分在0.1~1.0秒内汽化。

9.根据权利要求1所述的制备方法,其特征在于,所述粘接剂层的厚度为0.1~0.8 mm,所述木塑壳层的厚度为1.5~4.0 mm。

10.根据权利要求1所述的制备方法,其特征在于,所述多功能改性塑料表层的厚度为0.5~1.5 mm。

技术总结

本发明公开了一种具有高界面强度的多元复合共挤材料的制备方法,该制备方法包括将木材或竹材表层基材干燥,然后在基材表面生成均匀分布的水雾膜并使表层吸水,瞬时汽化使表层松化;随后将其引入共挤模具内,在表面依次共挤上粘接剂层、木塑壳层、多功能改性塑料表层,最后经过冷却定型得到多元复合共挤材料。本发明制备的具有高界面强度的多元复合共挤材料结构稳定,并且从根本上改变了木塑复合材料易蠕变、脆性大、热稳定性差的三个致命缺点,同时赋予木塑复合材料新的抗老化、耐磨、耐刮擦、抗冲击及防滑性能,实现各级材料间的优势互补,扩大了木塑复合材料应用范围,使其在高附加值领域表现出非常广阔的市场前景。

技术研发人员:欧荣贤,唐伟,王清文,郝笑龙,孙理超,任卓锦,张一全

受保护的技术使用者:华南农业大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!