一种避免开模后球阀变形或粘连的方法及一种球阀模具与流程

本发明涉及球阀生产,具体地,涉及一种避免开模后球阀变形或粘连的方法及一种球阀模具。

背景技术:

1、upvc球阀在标准gb/t21465-2008《阀门术语》中定义为:启闭件(球体)由阀杆带动,并绕阀杆的轴线作旋转运动的阀门。主要用于截断或接通管路中的介质,亦可用于流体的调节与控制。目前,在upvc球阀制品的生产制造过程是将多个注塑完成的零件,装入模具再进行注塑成型。在对球阀进行二次注塑成型的过程时,其生产过程受到模具结构、配件安装等方面的影响,使得再次注塑成型后的球阀主体容易与球阀阀芯粘连或在注塑成型后进行冷却过程中变形,导致upvc球阀成品的液压性能、气密性、扭力测试合格率较低。

技术实现思路

1、本发明为解决上述现有技术方案中二次注塑成型的球阀其主体容易与阀芯粘连或在注塑成型后进行冷却过程中变形的问题,提供了一种避免开模后球阀变形或粘连的方法,本方法能够避免在球阀注塑成型后主体在冷却过程中变形或者与阀芯粘连,提高球阀生产的合格率。本方案还提供一种球阀模具。

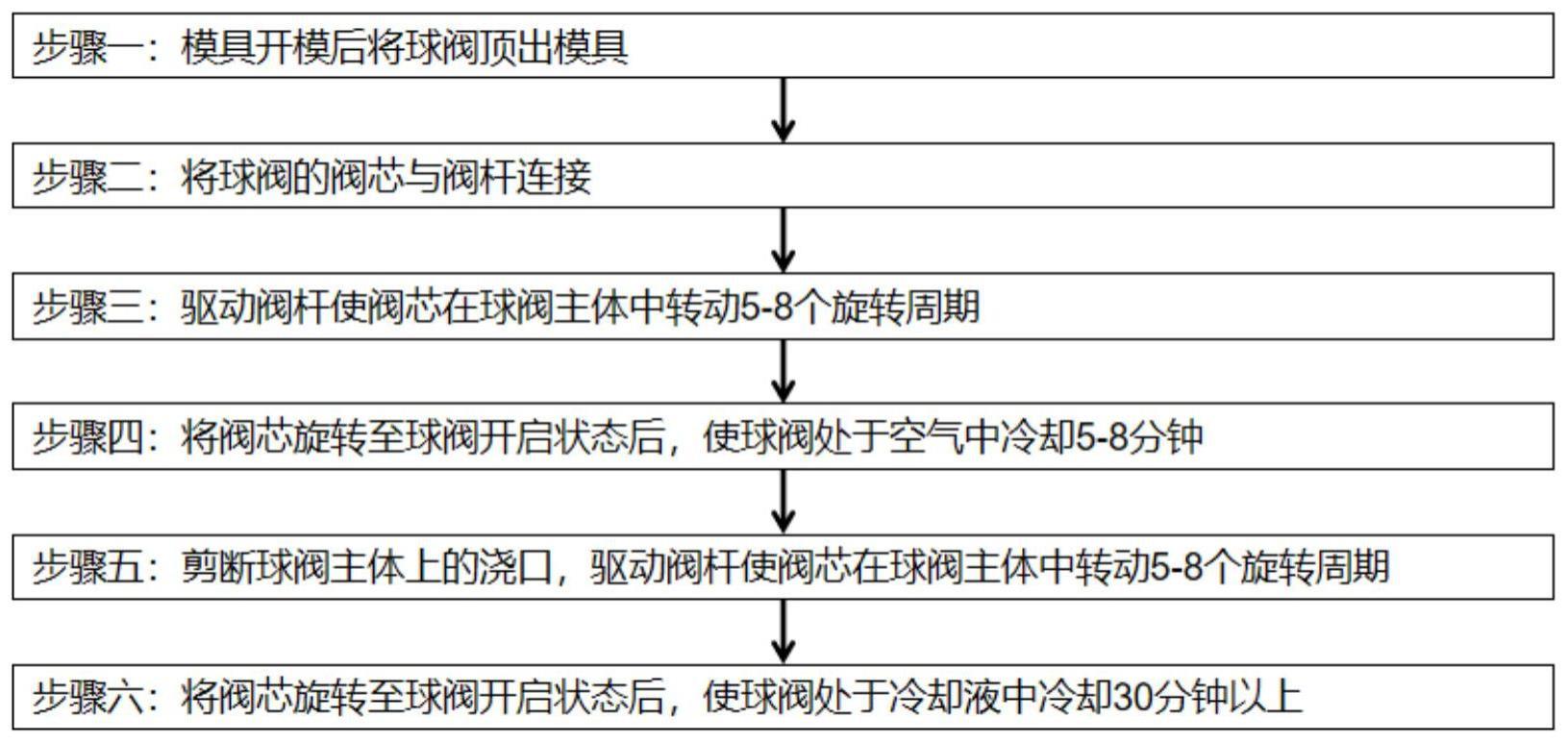

2、本发明采用的技术方案是:一种避免开模后球阀变形或粘连的方法,包括如下步骤:

3、步骤一:模具开模后将球阀顶出模具;

4、步骤二:将球阀的阀芯与阀杆连接;

5、步骤三:驱动阀杆使阀芯在球阀主体中转动5-8个旋转周期,一个旋转周期为先顺时针转动阀芯,再使其逆时针转动复位;

6、步骤四:将阀芯旋转至球阀开启状态后,使球阀处于空气中冷却5-8分钟;

7、步骤五:剪断球阀主体上的浇口,驱动阀杆使阀芯在球阀主体中转动5-8个旋转周期;

8、步骤六:将阀芯旋转至球阀开启状态后,使球阀处于冷却液中冷却30分钟以上。

9、在模具二次注塑成型开模后,冷却时球阀主体容易与球阀阀芯粘结,并且在冷却过程中球阀主体还容易收缩变形。开模后首先将球阀阀芯在球阀主体内进行旋转,能够避免注塑后的球阀主体与球阀阀芯粘结。第一次冷却时将球阀置于空气中冷却5-8分钟,球阀在冷却时其硬度变高但是形状会因冷却而收缩,在空气中球阀的冷却速度慢,且冷却时间只有5-8分钟,球阀冷却时间短,收缩量小,难以出现变形。球阀在空气中冷却后再次驱动球阀阀芯在球阀主体内进行旋转,能够及时纠正在冷却过程中球阀主体与球阀阀芯之间的粘连,然后将球阀放置在冷却液中冷却,待球阀完全冷却后,球阀即可投入使用,冷却液可为冷水。成品球阀后面的松紧程度,取决于两次旋转周期的次数。旋转周期的数量越多,成品球阀会越松。

10、本方案中处理的方法能够避免开模后在冷却过程中球阀主体变形或与阀芯粘连,提高球阀成品的液压性能、气密性和扭力测试合格率。

11、优选的,一个旋转周期中阀芯先顺时针旋转180°,再逆时针旋转180°。在旋转球阀阀芯时,如果旋转角度过小,则可能因为旋转角度不够导致粘连的球阀阀芯和球阀主体不能够彻底分离,当球阀阀芯的旋转角度到达180°后,可以使球阀阀芯与球阀主体分离,避免球阀阀芯与球阀主体粘连,同时还能保证球阀阀芯可以在球阀主体内旋转顺畅。

12、一种球阀模具,包括定模组件、动模组件和阀芯组件,定模组件包括定模板、定模镶件和定模型芯,定模镶件位于定模板上,定模型芯与定模镶件固定连接;动模组件包括动模板、动模镶件、司筒组件和阀芯定位杆,动模镶件位于动模板上,司筒组件穿过动模镶件用以将注塑成型的产品顶出模具,阀芯定位杆用以限定阀芯在动模组件上的位置,阀芯组件包括阀芯、油缸和定位针,定位针的两端分别与阀芯和油缸连接,合模时,司筒组件与型芯在阀芯的内腔抵接,阀芯定位杆的端部与定位针抵接,定模镶件、型芯、阀芯、动模镶件和司筒组件之间的间隙形成型腔。

13、准备合模时,阀芯组件中的油缸驱动定位针带动阀芯到达模具上的限位,此时动模组件中的阀芯定位杆与定位针抵接,司筒组件的一端位于阀芯的内腔。然后定模组件与动模组件合模,定模板与动模板抵接带动定模镶件与动模镶件抵接,定模型芯与位于阀芯内腔的司筒组件抵接。合模后对模具进行注塑,注塑完成后,分模使定模组件与模具脱离,退出定位针,再通过司筒组件将产品顶出。取出产品后在阀芯装上临时手柄或者其它辅助装置,将球阀阀芯正反各扭动5-8下,然后将阀芯调整到球阀开启状态放置在空气中冷却5-8分钟,再剪掉浇口,并再次将球阀阀芯正反各扭动5-8下,然后将阀芯调整到球阀开启状态放置在水中冷却30分钟以上。

14、本方案中的球阀模具,采用定位针和定位杆对阀芯进行双重定位,保证注塑过程中在阀芯模具的位置及形态,能够解决球阀阀芯与球阀主体不同心度导致球阀扭力测试不合格的问题。

15、优选的,还包括垫圈,垫圈有两个,两个垫圈均套设在在阀芯的外表面上并分别位于阀芯内腔通孔的两端。垫圈为热塑性弹性体垫圈。在阀芯上套设垫圈后阀芯上的两端分别通过垫圈与定模组件和动模组件抵接,能够使阀芯在模具中的定位更加准确。热塑弹性体受力后会产生形变,还能通调节热塑性弹性体垫圈在模具内的压缩量来保证模具定模型芯、阀芯、垫圈、司筒针在注塑过程中不跑披锋,也能避免模具压缩量太大,导致产品注塑出来以后球阀阀芯扭不动。

16、优选的,阀芯定位杆上靠近定位针的一端设有卡槽,定位针位于卡槽内腔。阀芯定位杆上设置卡槽,更方便对阀芯定位杆上的定位针进行限位,避免阀芯在模具内上下移动,使阀芯在模具内的限位效果更好。

17、优选的,司筒组件包括司筒套、司筒和司筒针,司筒针位于司筒内腔,司筒套与动模板固定连接,司筒套套设在司筒上,司筒形成型腔的端面,司筒针的一端穿过司筒与型芯在阀芯内腔抵接。通过司筒套进一步限定司筒的位置,便于使司筒与阀芯上的通孔进行同轴对齐。

18、优选的,司筒针的内腔设有冷却管,冷却管的一端还与冷却机进行连接。在脱模时可以通过冷却管对模具上的产品进行冷却,提高产品脱模时的硬度,并且冷却管位于产品内腔,在冷却时还能进一步避免产品在冷却时收缩变形。

19、优选的,司筒针上与型芯抵接的一端设有限位凸起,型芯上与司筒针抵接的一端设有限位凹槽,合模后限位凸起位于限位凹槽内。限位凸起和限位凹槽能够限定司筒针和型芯抵接后的位置关系,使司筒针和型芯同轴心。

20、优选的,动模板上设有定位块,定位块上设有定位凸起,定模板上设有定位凹槽,合模时,定位凸起位于定位凹槽内腔。定位凸起为圆台形且其远离动模板一端的截面面积小于其靠近动模板一端的截面面积,定位凸起位于定位凹槽内腔时,定位凸起的端面与定位凹槽的底面贴合,定位凸起的侧壁与定位凹槽的侧壁贴合。在合模时定位凹槽和定位凸起的设置能够便于将定模组件放置于动模组件上。

21、与现有技术相比,本发明的有益效果在于:本发明提供一种方法能够避免球阀主体变形或与阀芯粘连,提高球阀成品的液压性能、气密性和扭力测试合格率。还提供一种球阀模具,采用定位针和阀芯定位杆对阀芯进行双重定位,保证注塑过程中在阀芯模具的位置及形态,能够解决球阀阀芯与球阀主体不同心度导致球阀扭力测试不合格的问题。模具中还在阀芯上套设垫圈,通过垫圈与定模组件和动模组件抵接,使阀芯在模具中的定位更加准确。还能通过调节垫圈在模具内的压缩量使注塑效果更好。

- 还没有人留言评论。精彩留言会获得点赞!