一种高剥离强度高导热高频覆铜板的制备方法与流程

本发明属于覆铜板生产制造,特别涉及一种高剥离强度高导热高频覆铜板的制备方法。

背景技术:

1、随着电子技术的进步,现代通讯设备已经朝着集成度高和高频化5g方向发展,覆铜板作为电子设备的基础材料起着重要作用。为了在高频下使用,需要覆铜板具有极低的介电常数和低介电损耗。电子设备在高频下的小型化和高密集度导致发热量增加,因此,高频下对覆铜板的热导性能也提出了较高的要求。

2、ptfe(聚四氟乙烯)具有极小且稳定的介电常数、极低的介电损耗,适用于高频微波电路,然而由于ptfe的热膨胀系数过高,且导热性能差,极大的限制了ptfe的使用范围。导热填料具备极低的热膨胀系数和较高的导热性能,因此在制备ptfe基复合基板过程中,导热填料经常被用来改善复合板性能。目前常规的导热聚四氟乙烯覆铜板,因加入了导热填料粉体,而使基板的剥离强度降低,且导热填料的比例越高,剥离强度会越低,想要均衡导热和剥离强度这两个重要的性能,成为了现在的技术难题。

3、因此,有必要对现有技术予以改良以克服现有技术中的缺陷。

技术实现思路

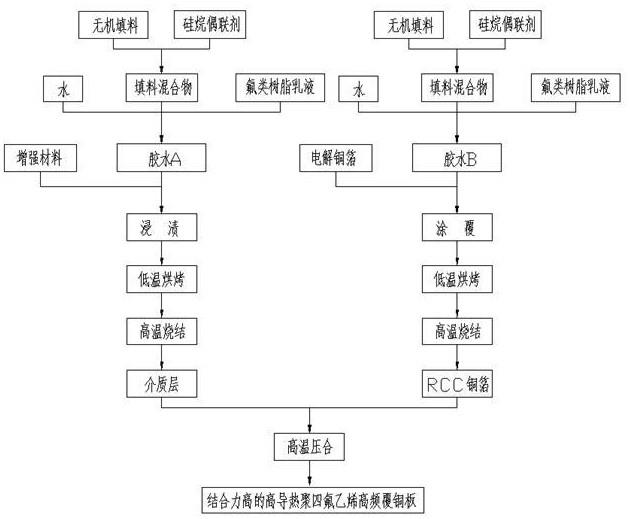

1、本发明的目的在于提供一种高剥离强度高导热高频覆铜板的制备方法,通过引入rcc铜箔来改善覆铜板的导热和剥离强度性能。

2、本发明的目的是通过以下技术方案实现:

3、一种高比例强度高导热高频覆铜板的制备方法,包括如下步骤:

4、步骤1、制备胶水,所述胶水包括用于介质层制备的胶水a和用于rcc铜箔制备的胶水b;

5、所述胶水b以体积百分数总和100%计包括下述组分:氟类树脂体积百分数65%-75%,硅烷偶联剂3%-5%,无机填料体积百分数20-30%;

6、步骤2、介质层制备:将聚四氟乙烯布与胶水a经过多次浸渍涂覆、晾干、低温烘烤和高温烘烤后制得介质层,所述介质层以体积百分数总和100%计包括下述组分:氟类树脂体积百分数为6%-20%,硅烷偶联剂为3%-25%,无机填料体积百分数为62%-70%,玻璃纤维布体积百分数为3%-18%;

7、步骤3、rcc铜箔制备:胶水b涂覆到电解铜箔粗糙面上,然后进行晾干、低温烘烤和高温烘烤后制得rcc铜箔;

8、步骤4、压合成型:在介质层上方和下方各加一层rcc铜箔,再在铜箔上下表面加上钢板,然后放入高温压机进行压合制得高频覆铜板。

9、进一步来说,步骤1中胶水的制备方法为:将硅烷偶联剂与水按比例混合,在30-45℃的温度下充分搅拌后加入无机填料,以4500-5500rpm/min的速度进行高速搅拌,搅拌20-30mins后得到第一混合物;将第一混合物进行烘干;烘干后将第一混合物、水与氟类树脂在30-45℃的温度下进行混合,以4000-5500rpm/min的速度进行搅拌,搅拌60-90mins后,得到胶水。

10、进一步来说,所述氟类树脂包括聚四氟乙烯、四氟乙烯—全氟烷氧基乙烯基醚共聚物或全氟乙烯丙烯共聚物中的任意一种或者至少两种的混合物。

11、进一步来说,所述无机填料包括氧化铝、氮化铝、氮化硼、二氧化硅或硅微粉任意一种或者至少两种以上的混合物。

12、进一步来说,所述无机填料以体积百分数总和100%计包括下述组分:硅微粉体积百分数15%-30%,氧化铝体积百分数5%-45%,氮化铝体积百分数0%-10%,氮化硼体积百分数10%-30%。

13、进一步来说,所述硅烷偶联剂包括γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、乙烯基三乙氧基硅烷、辛基三乙氧基硅烷中的一种或几种的组合。

14、进一步来说,步骤1中第一混合物制备中硅烷偶联剂与水1:20比例混合,在30-45℃的温度下,以50rpm/min-80 rpm/min的速度进行搅拌,搅拌30-40mins后加入无机填料;第一混合物烘干的温度介于150-200℃,烘烤时间为60mins。

15、进一步来说,步骤2中浸渍涂覆有胶水a的聚四氟乙烯布晾干所需时间为30mins;低温烘烤的温度介于150-200℃之间,低温烘烤的时间介于10-15mins;高温烘烤的温度为350-400℃,高温烘烤的时间介于10-15mins。

16、进一步来说,步骤3中rcc铜箔制备:将涂覆有胶水b的电解铜箔晾干所需时间为30mins;低温烘烤的温度介于150-200℃之间,低温烘烤的时间介于10-15mins;高温烘烤的温度为350-400℃,高温烘烤的时间介于10-15mins。

17、进一步来说,涂覆在电解铜箔的粗糙面上的胶水b形成胶层,所述胶层的厚度介于5-13μm之间。

18、采用上述技术方案,具有以下有益效果:通过对电解铜箔进行改良制得rcc铜箔,rcc铜箔上的胶层具有高导热性能且胶层与铜箔之间的剥离强度较高,。可有效的解决目前高导热高频聚四氟乙烯覆铜板铜箔与基材结合力低的问题。

技术特征:

1.一种高剥离强度高导热高频覆铜板的制备方法,其特征在于包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于:涂覆在电解铜箔的粗糙面上的胶水b形成胶层,所述胶层的厚度介于5-13μm之间。

3.根据权利要求1所述的制备方法,其特征在于:步骤1中胶水的制备方法为:将硅烷偶联剂与水按比例混合,在30-45℃的温度下充分搅拌后加入无机填料,以4500-5500rpm/min的速度进行高速搅拌,搅拌20-30mins后得到第一混合物;将第一混合物进行烘干;烘干后将第一混合物、水与氟类树脂在30-45℃的温度下进行混合,以4000-5500rpm/min的速度进行搅拌,搅拌60-90mins后,得到胶水。

4.根据权利要求1所述的制备方法,其特征在于:所述氟类树脂包括聚四氟乙烯、四氟乙烯—全氟烷氧基乙烯基醚共聚物或全氟乙烯丙烯共聚物中的任意一种或者至少两种的混合物。

5.根据权利要求1所述的制备方法,其特征在于:所述无机填料包括氧化铝、氮化铝、氮化硼、二氧化硅或硅微粉任意一种或者至少两种以上的混合物。

6.根据权利要求5所述的制备方法,其特征在于:所述无机填料以体积百分数总和100%计包括下述组分:硅微粉体积百分数15%-30%,氧化铝体积百分数5%-45%,氮化铝体积百分数0%-10%,氮化硼体积百分数10%-30%。

7.根据权利要求2所述的制备方法,其特征在于:所述硅烷偶联剂包括γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、乙烯基三乙氧基硅烷、辛基三乙氧基硅烷中的一种或几种的组合。

8.根据权利要求3所述的制备方法,其特征在于:步骤1中第一混合物制备中硅烷偶联剂与水1:20比例混合,在30-45℃的温度下,以50rpm/min-80 rpm/min的速度进行搅拌,搅拌30-40mins后加入无机填料;第一混合物烘干的温度介于150-200℃,烘烤时间为60mins。

9.根据权利要求1所述的制备方法,其特征在于:步骤2中浸渍涂覆有胶水a的聚四氟乙烯布晾干所需时间为30mins;低温烘烤的温度介于150-200℃之间,低温烘烤的时间介于10-15mins;高温烘烤的温度为350-400℃,高温烘烤的时间介于10-15mins。

10.根据权利要求1所述的制备方法,其特征在于:步骤3中rcc铜箔制备:将涂覆有胶水b的电解铜箔晾干所需时间为30mins;低温烘烤的温度介于150-200℃之间,低温烘烤的时间介于10-15mins;高温烘烤的温度为350-400℃,高温烘烤的时间介于10-15mins。

技术总结

本发明公开了一种高剥离强度高导热高频覆铜板的制备方法,在电解铜箔的粗糙面上涂覆具有导热功能的氟类胶水B制得RCC铜箔;所述胶水B以体积百分数总和100%计包括下述组分:氟类树脂体积百分数65%‑75%,硅烷偶联剂3%‑5%,无机填料体积百分数20‑30%;将胶水A与聚四氟乙烯布在高温上胶机上经浸渍、低温烘烤、高温烧结制得介质层;将涂覆有胶水B的RCC铜箔一面贴合在介质层的上端面、下端面,并整体进行高温压合制得覆铜板。通过在电解铜箔上涂覆具有导热功能的氟类胶水制得RCC铜箔,搭配具有高导热的介质层,使板材的剥离强度有明显的提高,同时又具有较高的导热性能。

技术研发人员:杨萍

受保护的技术使用者:江苏生益特种材料有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!