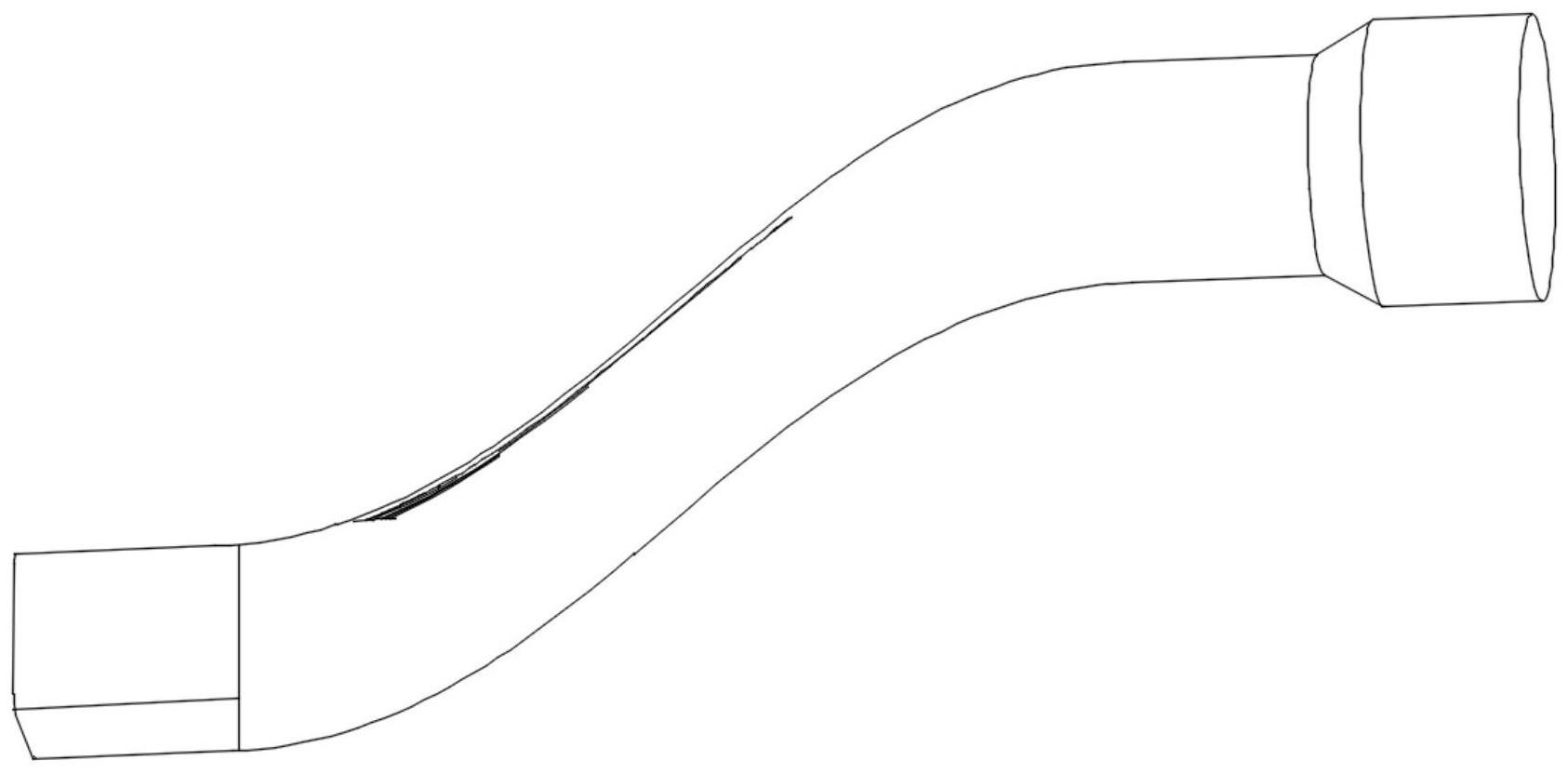

飞机S型进气道成型方法及成型模具与流程

本发明属于飞机部件制造的,尤其是涉及飞机s型进气道成型方法及成型模具。

背景技术:

1、飞机进气道是飞机喷气发动机所需空气的进口和通道,不仅供给发动机一定流量的空气,而且进气流场要保证压气机和燃烧室正常工作。涡轮喷气发动机压气机进口流速的马赫数约为0.4,对流场的不均匀性有严格限制。在飞行中,进气道要实现高速气流的减速增压,将气流的动能转变为压力能。随着飞行速度的增加,进气道的增压作用越来越大,在超音速飞行时的增压作用可大大超过压气机。所以超音速飞机进气道对提高飞行性能有重要的作用;如果是歼击机,还要经常在大迎角、大侧滑角状态下飞行。在一切飞行状态下进气道都应保证:发动机所需要的空气流量;能量损失小;流场均匀稳定;外部阻力低。因此,飞机进气道对于飞机的高速飞行十分重要,且对对其整体结构强度和内壁表观状态有较高要求。

2、目前,飞机进气道一般为s型,来保证空气流量的均匀稳定以及一定的增压效果,但是,在制造s型进气道时使用传统金属组合模具,制造成本和时间周期较大,且需要考虑产品脱模顺序,需分多块进行组装和拆卸,各模块之间安装配合的间隙精度要求极高,否则产品内壁形成凹坑和凸起影响脱模和产品型面状况;各模块配合存在锋利锐角,操作时有一定风险划伤产品和工人。

技术实现思路

1、有鉴于此,本发明旨在提出飞机s型进气道成型方法,以缓解上述的技术问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、第一方面:

4、本发明提供了一种飞机s型进气道成型方法,包括如下步骤:

5、步骤一:制作s型进气道的模具内芯,并用热缩管包裹所述模具内芯,然后加热所述热缩管,使得所述热缩管随型固定于所述模具内芯的型面外;

6、步骤二:在所述热缩管的外表面下料铺层并等待固化;

7、步骤三:直至物料固化完成,破坏所述内芯模具,并余留固化后的s型管状物料,即获得所述s型进气道。

8、进一步优选地,步骤一包括:使用热风枪加热所述热缩管,使得所述热缩管随型固定于所述模具内芯的型面外。

9、较为优选地,步骤二包括:

10、依据s型进气道的产品轮廓尺寸以及铺层角度进行下料;

11、首层铺贴表面层预浸料,对剪口缝进行搭接,搭接宽度≤5mm;

12、首层铺层完后,封装真空袋并连接真空管路,通过所述真空管路抽真空压实,抽真空持续时间为10-30min;

13、然后铺贴后续结构层预浸料,且后续每铺贴4层结构层预浸料即抽真空压实一次,其中,预浸料应搭接处理,搭接宽度≤5mm;

14、最后一层铺表面层预浸料,对剪口缝进行搭接,搭接宽度≤5mm;

15、铺层完成后,外表面依次铺设脱模材料和导气材料,并用封装真空袋抽真空压实,抽真空持续时间≥30min。

16、在上述实施例的可选实施方式中,更为优选地,每次抽真空压实完成后,将所述真空袋连同整体结构转至烘箱,并抽真空加热固化。

17、较为优选地,步骤三包括如下步骤:

18、固化停止后,停止抽真空,并拆卸所述真空袋。

19、进一步优选地,所述模具内芯的材料为刚性泡沫。

20、第二方面:

21、本发明提供了一种s型进气道成型模具,应用于上述的飞机s型进气道成型方法,包括s型的内芯模具以及热缩管,所述热缩管紧固随型包裹于所述内芯模具的外表面。

22、相对于现有技术,本发明提供的飞机s型进气道成型方法具有以下优势:

23、本发明的飞机s型进气道成型方法进气道模具采用可破坏的非金属材料(比如刚性泡沫)制造,依据产品内型面整体加工出模具内芯,包裹热缩管(橡胶材料)形成整体光顺的铺贴面,从而组成模具。相较传统缠绕工艺制备,对设备使用需求降低,同样可以达到产品所需强度和结构形势。脱模时,产品固化后直接破坏泡沫芯,有一层热缩管保护产品内壁,保留完整产品。相比较传统金属组合模具,制造成本和时间周期大大缩短。且避免了金属模具脱模顺序,需分多块进行组装和拆卸,各模块之间安装配合的间隙精度要求极高,否则产品内壁形成凹坑和凸起影响脱模和产品型面状况,各模块配合存在锋利锐角,操作时有一定风险划伤产品和工人。

技术特征:

1.一种飞机s型进气道成型方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的飞机s型进气道成型方法,其特征在于,步骤一包括:使用热风枪加热所述热缩管,使得所述热缩管随型固定于所述模具内芯的型面外。

3.根据权利要求1所述的飞机s型进气道成型方法,其特征在于,步骤二包括:

4.根据权利要求3所述的飞机s型进气道成型方法,其特征在于,每次抽真空压实完成后,将所述真空袋连同整体结构转至烘箱,并抽真空加热固化。

5.根据权利要求4所述的飞机s型进气道成型方法,其特征在于,步骤三包括如下步骤:

6.根据权利要求1所述的飞机s型进气道成型方法,其特征在于,所述模具内芯的材料为刚性泡沫。

7.一种s型进气道成型模具,其特征在于,应用于上述权利要求1至6中所述的飞机s型进气道成型方法,包括s型的内芯模具以及热缩管,所述热缩管紧固随型包裹于所述内芯模具的外表面。

技术总结

本发明提供了一种飞机S型进气道成型方法及成型模具,属于飞机部件制造的技术领域,其中方法包括如下步骤:制作S型进气道的模具内芯,并用热缩管包裹所述模具内芯,然后加热所述热缩管,使得所述热缩管随型固定于所述模具内芯的型面外;在所述热缩管的外表面下料铺层并等待固化;直至物料固化完成,破坏所述内芯模具,并余留固化后的S型管状物料,即获得所述S型进气道。相较传统缠绕工艺制备,对设备使用需求降低,同样可以达到产品所需强度和结构形势。脱模时,产品固化后直接破坏内芯,有一层热缩管保护产品内壁,保留完整产品。相比较传统金属组合模具,制造成本和时间周期大大缩短。

技术研发人员:徐晓明,张博,王非,丁常方,崔西峰,刘含洋,麻永帅,陈晓旭,李庆雨,王清华

受保护的技术使用者:天津爱思达航天科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!