具有LOGO标识的手机壳制备方法与流程

本发明涉及手机壳制备,具体为具有logo标识的手机壳制备方法。

背景技术:

1、手机壳是组成手机的主要部件,除了边框之外,常见的为手机后壳。随着科技水平的快速发展,人们对手机后壳的需求也呈现多样性。

2、如为获得柔软的手感,会在手机后盖上粘上一层pu皮;部分手机后盖还希望有独特的logo标识,如专利号为202220081677.2的中国实用新型“一种新型手机后盖体”,具体请参阅图1,“所述后盖本体,上设有凹槽,所述凹槽中嵌设有凸块,凸块的下侧设有双面胶,凸块与凹槽通过双面胶相粘接;所述凸块的上端设有立体标识,所述热熔胶层设有第一标识孔,所述pu皮料层设有第二标识孔,所述凸块的立体标识依次伸向第一标识孔和第二标识孔之中。凸块上端的立体标识为logo、商标、文字或者图案,立体标识能不被热熔胶层和pu皮料层所阻隔而直接观察到。”

3、随着手机外观的不断改变,手机后盖的形状也随之出现3d形状,主要表现为手机后盖的边缘是翘曲的。如专利号为202220081677.2的手机后盖体,当手机后盖体是3d形状时,其制备的过程主要为:先对用于制备后盖本体的材料板进行cnc加工,开出凹槽;然后将用于制备后盖本体的材料板置于第一个热压模具中,进行第一次热压,使材料板的边缘翘曲形成3d形状的后盖本体;待将具有立体标识的凸块贴在凹槽中,以及将热熔胶层、pu皮料层置于后盖本体上后,再整体放置于第二个热压模具中,进行第二次热压;最后整体移出至冷压模具中,进行冷压。总共需要进行3次压模作业,即2次热压+1次冷压。

4、对于生产此类具有标识的pu皮手机后盖的厂家而言,其需要为第一次热压作业、第二次热压作业以及冷压作业配置对应的压模,其设备制作或购买成本是非常大的,其设备多也意味着需要更大的空间,非常不利于企业的初期发展以及后期的产线扩张;其次,当需要进行三次压模作业时,若为每次压模作业均配置对应的操作员,人员成本支出同样巨大,同样不利于企业的初期发展以及后期的产线扩张,若由单人操作依次进行3次压模作业,必然在生产效率上大受影响,

5、因此,如何改善此类具有标识的pu皮手机后盖的制备方法,在保证生产效率高的情况下,尽可能地减少资源的损失,一直是生产厂家的一大难题。

技术实现思路

1、本发明为克服上述情况不足,旨在提供一种能解决上述问题的技术方案。

2、为实现上述目的,本发明提供如下技术方案:具有logo标识的手机壳制备方法,包括以下步骤:

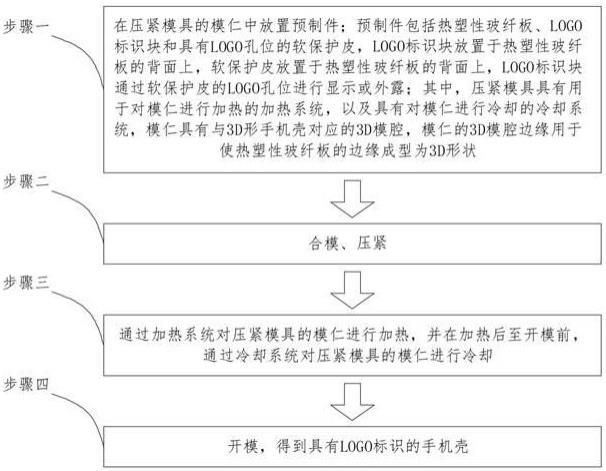

3、步骤一、在压紧模具的模仁中放置预制件;

4、预制件包括热塑性玻纤板、logo标识块和具有logo孔位的软保护皮,logo标识块放置于热塑性玻纤板的背面上,软保护皮放置于热塑性玻纤板的背面上,logo标识块通过软保护皮的logo孔位进行显示或外露;

5、其中,压紧模具具有用于对模仁进行加热的加热系统,以及具有对模仁进行冷却的冷却系统,模仁具有与3d形手机壳对应的3d模腔,模仁的3d模腔边缘用于使热塑性玻纤板的边缘成型为3d形状;

6、步骤二,合模、压紧;

7、步骤三,通过加热系统对压紧模具的模仁进行加热,并在加热后至开模前,通过冷却系统对压紧模具的模仁进行冷却;

8、步骤四,开模,得到具有logo标识的手机壳。

9、作为本发明进一步方案:在进行步骤1前,先在热塑性玻纤板开有标识块定位凹槽;在步骤1中,logo标识块为放置于标识块定位凹槽上,且logo标识块具有部分位于标识块定位凹槽外。

10、作为本发明进一步方案:软保护皮包括位于靠近热塑性玻纤板的一侧的布底,以及位于远离热塑性玻纤板的一侧的pu皮。

11、作为本发明进一步方案:在步骤一中,软保护皮与热塑性玻纤板之间还置有热熔胶层或热固胶层。

12、作为本发明进一步方案:软保护皮包括位于靠近热塑性玻纤板的一侧的tpu底材,以及位于远离热塑性玻纤板的一侧的pu皮。

13、作为本发明进一步方案:在步骤二中,压紧模具的压紧力为1000kg-15000kg,保压时间为30s-120s。

14、作为本发明进一步方案:在步骤三中,加热系统对压紧模具的模仁的加热温度为140-160℃。

15、作为本发明进一步方案:在步骤三中,在加热系统对压紧模具的模仁进行加热时,冷却系统被设置为中断或暂停对压紧模具的模仁的冷却;在冷却系统对压紧模具的模仁进行冷却时,加热系统被设置为中断或暂停对压紧模具的模仁的加热。

16、作为本发明进一步方案:冷却系统具有成型在上模仁和/或下模仁上的多根冷液管道,在对热压模具的模仁进行冷却时,冷却系统为持续向冷液管道通过冷却液;多根冷液管道靠近于3d模腔,冷液管道的长度方向与所成型的手机壳的长度方向对应,多根冷液管道的间隔方向与手机壳的宽度方向对应。

17、作为本发明进一步方案:加热系统具有成型在设有冷液管道的上模仁和/或下模仁上的多根热液管道,在对热压模具的模仁进行加热时,加热系统为持续向热液管道通过热液;多根热液管道靠近于3d模腔,热液管道的长度方向与所成型的手机壳的长度方向对应,多根热液管道的间隔方向与手机壳的宽度方向对应,其中,冷却系统的冷液管道与加热系统的热液管道为相互错位设置。

18、与现有技术相比,本发明的有益效果如下:

19、通过对各步骤的改进,将传统的3次压模作业改进为只需一次压模作业,一次压模作业即可完成:1)热塑性玻纤板的热压3d成型;2)各部件在热压下的进一步粘接;3)冷压成型。整个制备过程在只安排一个操作员进行操作完成的情况下,仍能够保证较好的生产效率;在对压模设备的投入上,明显可减少2套压紧模具和1套加热系统,其在使用空间和设备制作或购买成本上,均能够为生产企业缓解压力;

20、在手机壳制备时,“热塑性玻纤板的热压3d成型”和“各部件在热压下的进一步粘接”,可以共用热量,即通过加热系统对模仁的一次加热,可以同时完成“热塑性玻纤板的热压3d成型”和“各部件在热压下的进一步粘接”,相较于传统的两次加热,其在加热所耗费的时间以及对热量的利用效率上均具有较好的改进;

21、设计将传统的3次压模作业改进为只需一次压模作业,同时还免去了传统三次压模作业在产品转运所需的时间,例如将第一次热压成型为3d形状的热塑性玻纤板转运至用于进行第二次热压的压模工位处。

22、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.具有logo标识的手机壳制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的具有logo标识的手机壳制备方法,其特征在于,

3.根据权利要求1所述的具有logo标识的手机壳制备方法,其特征在于,软保护皮包括位于靠近热塑性玻纤板的一侧的布底,以及位于远离热塑性玻纤板的一侧的pu皮。

4.根据权利要求1或3所述的具有logo标识的手机壳制备方法,其特征在于,在步骤一中,软保护皮与热塑性玻纤板之间还置有热熔胶层或热固胶层。

5.根据权利要求1所述的具有logo标识的手机壳制备方法,其特征在于,软保护皮包括位于靠近热塑性玻纤板的一侧的tpu底材,以及位于远离热塑性玻纤板的一侧的pu皮。

6.根据权利要求1所述的具有logo标识的手机壳制备方法,其特征在于,在步骤二中,压紧模具的压紧力为1000kg-15000kg,保压时间为30s-120s。

7.根据权利要求1或6所述的具有logo标识的手机壳制备方法,其特征在于,在步骤三中,加热系统对压紧模具的模仁的加热温度为140-160℃。

8.根据权利要求1所述的具有logo标识的手机壳制备方法,其特征在于,在步骤三中,在加热系统对压紧模具的模仁进行加热时,冷却系统被设置为中断或暂停对压紧模具的模仁的冷却;在冷却系统对压紧模具的模仁进行冷却时,加热系统被设置为中断或暂停对压紧模具的模仁的加热。

9.根据权利要求1或8所述的具有logo标识的手机壳制备方法,其特征在于,冷却系统具有成型在上模仁和/或下模仁上的多根冷液管道,在对热压模具的模仁进行冷却时,冷却系统为持续向冷液管道通过冷却液;

10.根据权利要求9所述的具有logo标识的手机壳制备方法,其特征在于,加热系统具有成型在设有冷液管道的上模仁和/或下模仁上的多根热液管道,在对热压模具的模仁进行加热时,加热系统为持续向热液管道通过热液;

技术总结

本发明公开了具有LOGO标识的手机壳制备方法,涉及手机壳制备技术领域,包括以下步骤:在压紧模具的模仁中放置预制件;预制件包括热塑性玻纤板、LOGO标识块和具有LOGO孔位的软保护皮,LOGO标识块放置于热塑性玻纤板的背面上,软保护皮放置于热塑性玻纤板的背面上,LOGO标识块通过软保护皮的LOGO孔位进行显示或外露;模仁具有与3D形手机壳对应的3D模腔,模仁的3D模腔边缘用于使热塑性玻纤板的边缘成型为3D形状;合模、压紧;通过加热系统对压紧模具的模仁进行加热,并在加热后至开模前,通过冷却系统对压紧模具的模仁进行冷却;开模,得到具有LOGO标识的手机壳,通过对各步骤的改进,将传统的3次压模作业改进为只需一次压模作业,一次压模作业即可完成。

技术研发人员:江攀,邓超辉,何翠云

受保护的技术使用者:东莞市瑞达智造科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!