一种复合材料真空袋成型的离位气体导流方法与流程

本发明涉及复合材料成形,具体涉及一种复合材料真空袋成型的离位气体导流方法。

背景技术:

1、预浸料真空袋成型技术是一种复合材料低成本成型技术,与传统热压罐成型技术相比,具有设备投入低、维护费用经济的成本优势。

2、使用真空袋成型技术生产较厚制件时,仅依靠真空压力难以将预浸料内的的空气充分排除,固化后制件内部孔隙率随制件厚度增加而上升。真空袋成型产生的高孔隙率会降低复合材料力学性能和疲劳性能。现有技术一般针对真空袋成型技术的工艺特点,通过降低预浸料克重,提高预浸料浸渍程度等方式对材料进行本位改性,提高真空袋成型的成品率,但这种本位改性方法降低了材料面密度,提高了材料生产和工艺成本。

3、因此,发明人提供了一种复合材料真空袋成型的离位气体导流方法。

技术实现思路

1、(1)要解决的技术问题

2、本发明实施例提供了一种复合材料真空袋成型的离位气体导流方法,解决了采用大丝束高克重预浸料成型大厚度复合材料时,在真空成型固化过程中易出现孔隙等内部质量缺陷的技术问题。

3、(2)技术方案

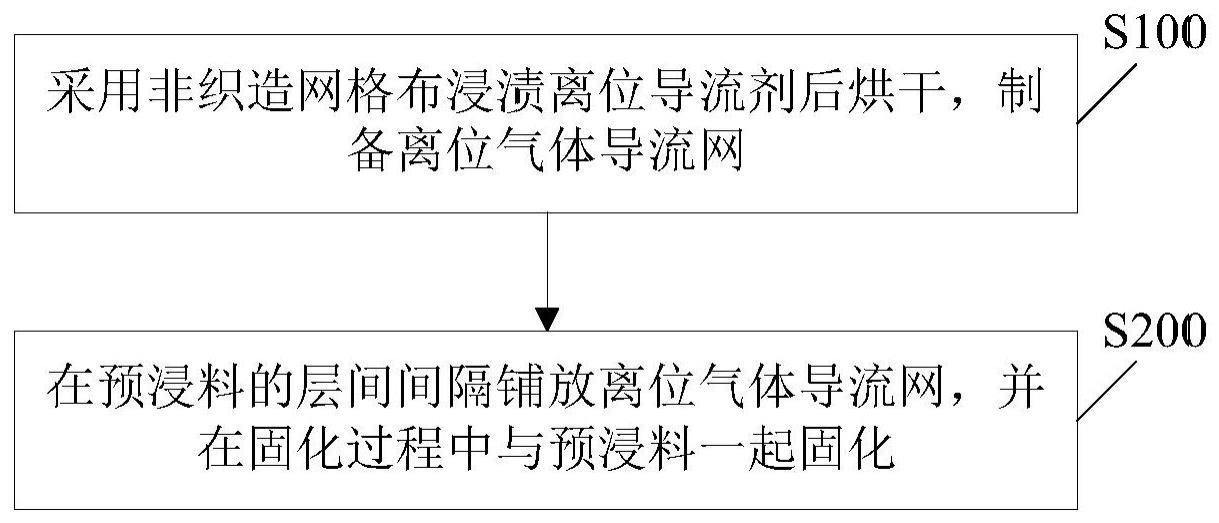

4、本发明提供了一种复合材料真空袋成型的离位气体导流方法,包括以下步骤:

5、采用非织造网格布浸渍离位导流剂后烘干,制备离位气体导流网;

6、在预浸料的层间间隔铺放所述离位气体导流网,并在固化过程中与所述预浸料一起固化。

7、进一步地,所述采用非织造网格布浸渍离位导流剂后烘干,制备离位气体导流网,具体为:

8、将由连续聚酯纤维、玻璃纤维或碳纤维采用热塑性胶黏剂粘合而成的所述非织造网格布,充分浸渍所述离位导流剂后烘干,制备得所述离位气体导流网。

9、进一步地,所述离位气体导流网的结构形式包括平铺、斜铺及菱纹。

10、进一步地,所述离位气体导流网的面密度为5~25g/m2。

11、进一步地,所述离位导流剂包括环氧树脂、固化剂、促进剂及增韧剂,所述离位导流剂与丙酮溶剂形成导流剂溶液;所述环氧树脂占所述导流剂溶液总重量的40%~50%,所述固化剂占所述导流剂溶液总重量的25%~28%,所述促进剂占所述导流剂溶液总重量的1%~5%,所述增韧剂占所述导流剂溶液总重量的1%~3%,所述丙酮溶剂占所述导流剂溶液总重量的20%~25%。

12、进一步地,所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂及酚醛环氧树脂的一种或几种的混合。

13、进一步地,所述环氧树脂的环氧值为0.4~0.6mol/100g。

14、进一步地,所述固化剂为酸酐类固化剂。

15、进一步地,所述促进剂为9920树脂与二甲胺基甲基的混合物,且所述9920树脂与所述二甲胺基甲基的混合比例为1:1~1:1.3。

16、进一步地,所述增韧剂为聚芳醚酮、聚醚砜、聚砜等树脂的一种或几种的混合。

17、(3)有益效果

18、综上,本发明通过利用离位气体导流网进行热固性预浸料真空袋成型,固化过程中,离位气体导流网在预浸料层间形成有效的导流通道,导流网表面浸渍的离位导流剂可改善树脂固化过程中的层间流动效果,能够改善真空袋成型大厚度复合材料的内部质量。

技术特征:

1.一种复合材料真空袋成型的离位气体导流方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的复合材料真空袋成型的离位气体导流方法,其特征在于,所述采用非织造网格布浸渍离位导流剂后烘干,制备离位气体导流网,具体为:

3.根据权利要求1或2所述的复合材料真空袋成型的离位气体导流方法,其特征在于,所述离位气体导流网的结构形式包括平铺、斜铺及菱纹。

4.根据权利要求1所述的复合材料真空袋成型的离位气体导流方法,其特征在于,所述离位气体导流网的面密度为5~25g/m2。

5.根据权利要求1所述的复合材料真空袋成型的离位气体导流方法,其特征在于,所述离位导流剂包括环氧树脂、固化剂、促进剂及增韧剂,所述离位导流剂与丙酮溶剂形成导流剂溶液;所述环氧树脂占所述导流剂溶液总重量的40%~50%,所述固化剂占所述导流剂溶液总重量的25%~28%,所述促进剂占所述导流剂溶液总重量的1%~5%,所述增韧剂占所述导流剂溶液总重量的1%~3%,所述丙酮溶剂占所述导流剂溶液总重量的20%~25%。

6.根据权利要求5所述的复合材料真空袋成型的离位气体导流方法,其特征在于,所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂及酚醛环氧树脂的一种或几种的混合。

7.根据权利要求5或6所述的复合材料真空袋成型的离位气体导流方法,其特征在于,所述环氧树脂的环氧值为0.4~0.6mol/100g。

8.根据权利要求5所述的复合材料真空袋成型的离位气体导流方法,其特征在于,所述固化剂为酸酐类固化剂。

9.根据权利要求5所述的复合材料真空袋成型的离位气体导流方法,其特征在于,所述促进剂为9920树脂与二甲胺基甲基的混合物,且所述9920树脂与所述二甲胺基甲基的混合比例为1:1~1:1.3。

10.根据权利要求5所述的复合材料真空袋成型的离位气体导流方法,其特征在于,所述增韧剂为聚芳醚酮、聚醚砜、聚砜等树脂的一种或几种的混合。

技术总结

本发明涉及复合材料成形技术领域,具体涉及一种复合材料真空袋成型的离位气体导流方法。其包括步骤:采用非织造网格布浸渍离位导流剂后烘干,制备离位气体导流网;在预浸料的层间间隔铺放离位气体导流网,并在固化过程中与预浸料一起固化。该复合材料真空袋成型的离位气体导流方法的目的是解决采用大丝束高克重预浸料成型大厚度复合材料时,在真空成型固化过程中易出现孔隙等内部质量缺陷的问题,通过降低铺贴层数的方式降低材料工艺成本,有效提高现有大厚度复合材料产品生产效率。

技术研发人员:顾涧潇,李嘉,张春波,石峰晖,张宝艳

受保护的技术使用者:中航复合材料有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!