可拉伸柔性压阻应变传感器嵌入式3D打印方法及装置

本发明属于柔性电子器件制备,具体涉及一种可拉伸柔性压阻应变传感器嵌入式3d打印方法,本发明还涉及上述打印方法使用的打印装置。

背景技术:

1、电子皮肤是将电子技术与可贴附于物体表面弹性基体高度融合的一种人造皮肤,其不仅具备监测、信息传递及人机交互对等功能,还可以共形贴附于物体表面,因而在人体运动监测、软体康复机器人及航空航天等领域有着广泛的应用。应变传感器作为电子皮肤重要组成部分,必须具有优异的柔顺性、高灵敏度及良好的稳定性。传统的应变传感器由金属、半导体制成,其应变检测范围窄且柔顺性差,限制了其在电子皮肤领域的应用。

2、依据传感器响应机理,柔性应变传感器可分为压阻式、电容式、摩擦电式等。柔性压阻式应变传感器因线性响应度高、响应速度快、结构与制备工艺简单而最具代表性。柔性压阻材料主要由导电填料和聚合物交联共混而成,导电填料主要有碳黑、碳纳米管、石墨烯、液态金属等,其中液态金属稳定性好但其成本较高限制了其应用,碳基材料具有良好的机电性能,而其与聚合物交联共混工艺复杂且存在纳米团聚等不足,而且现有的压阻应变传感器大都采用丝网印刷、溶液共混浇铸法制备,其工艺复杂且设备昂贵,制备后不完全封装造成导电填料暴露脱落,不仅影响传感器质量统一性还会在使用过程中对人体健康造成一定风险。因此,探索一种高效、低成本且稳定性高的柔性压阻应变传感器的制备方法,并可以将制备封装一体化完成是当前柔性电子皮肤领域发展的难点和热点。

技术实现思路

1、本发明的目的是提供一种可拉伸柔性压阻应变传感器嵌入式3d打印方法,解决了现有技术中存在的柔性压阻应变传感器制备工艺复杂、成本高的问题。

2、本发明的另一个目的是提供一种上述制备方法使用的嵌入式3d打印装置。

3、本发明所采用的技术方案是:

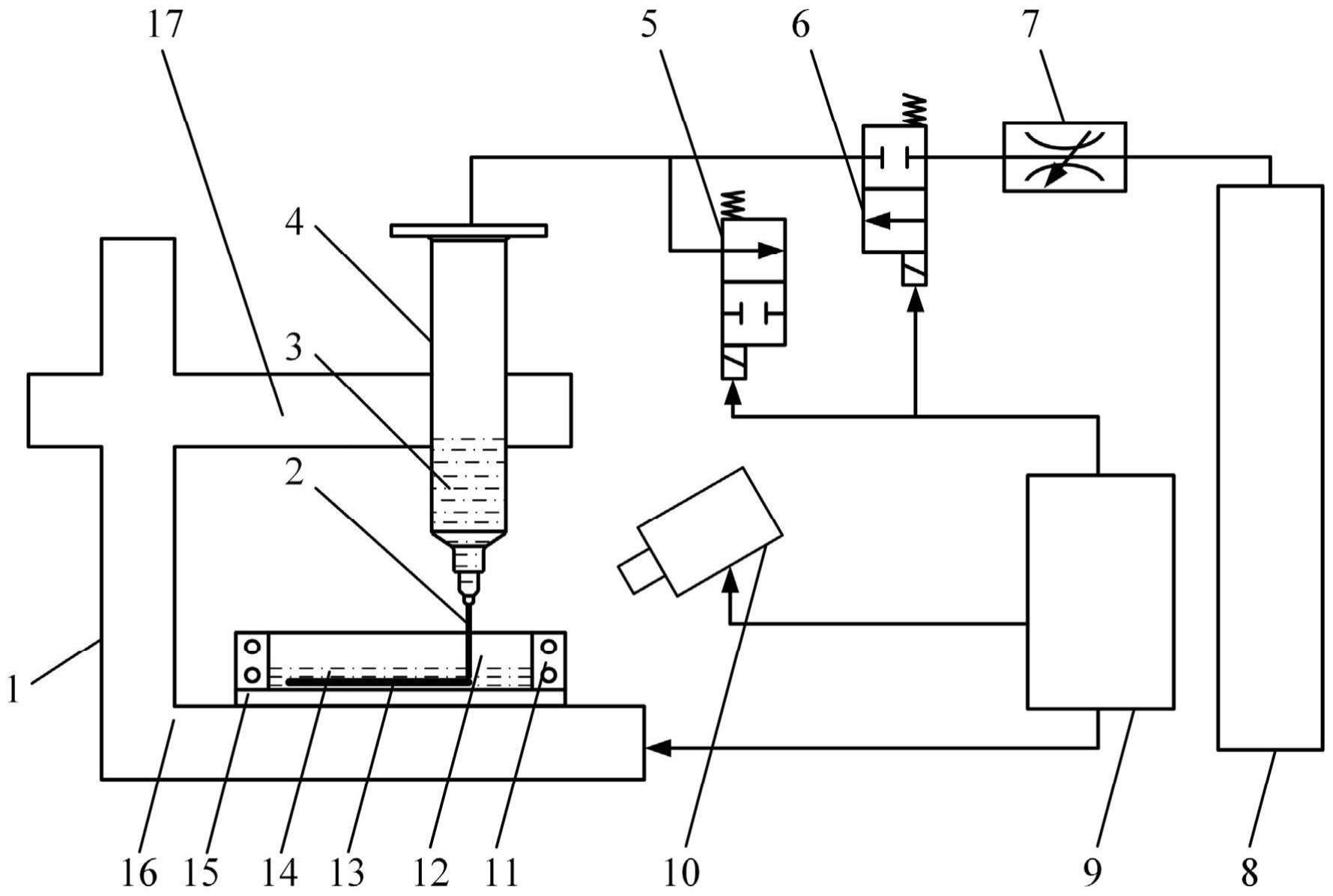

4、可拉伸柔性压阻应变传感器嵌入式3d打印装置,包括三维运动平台,三维运动平台包括基板和架设在基板上的x轴、y轴和z轴,x轴可沿y轴左右移动,也可沿z轴上下移动;三维运动平台的x轴搭载气动挤出单元,气动挤出单元包括固定于x轴的储液腔,储液腔的下端连接有喷嘴,上端通过导管依次连接电磁阀a、电磁阀b和节流阀;节流阀通过导管与气源连接;基板上搭载有传感器模具;三维运动平台侧面设置有ccd相机;ccd相机、三维运动平台、电磁阀a、电磁阀b均连接至控制设备。

5、本发明的特点还在于:

6、储液腔与喷嘴通过鲁尔接头连接,喷嘴的内径为0.41mm,长度为30mm。

7、传感器模具由铝制基体和耐高温亚克力视窗连接而成。

8、本发明所采用的另一个技术方案是:

9、可拉伸柔性压阻应变传感器嵌入式3d打印方法,使用基于气压驱动的嵌入式3d打印装置,压缩气体驱动导电碳浆/pdms复合油墨从喷嘴中挤出并沉积于传感器模具中的未固化pdms基体中,并按照预置轨迹运行沉积,再经固化后形成可拉伸柔性压阻应变传感器。

10、本发明另一技术方案的特点还在于:

11、可拉伸柔性压阻应变传感器嵌入式3d打印方法,具体按照以下步骤实施:

12、步骤1、将导电碳浆与pdms混合并充分搅拌,再加入聚二甲基硅氧烷固化剂,混合并充分搅拌,然后将三者的混合物进行负压脱泡处理后,制得导电碳浆/pdms复合油墨;

13、步骤2、将pdms与聚二甲基硅氧烷混合并充分搅拌,静置消泡制得弹性基体预聚物;

14、步骤3、将步骤1配制的复合油墨和步骤2制得的弹性基体预聚物分别盛装于储液腔和传感器模具中;

15、步骤4、启动控制设备,协调控制三维运动平台与电磁阀a、电磁阀b,调整气动挤出单元喷嘴位置,使其下端被传感器模具中的弹性基体预聚物浸没,开始打印,在气压作用下,储液腔中的复合油墨通过喷嘴按预置数控g代码轨迹连续挤出于弹性基体预聚物中以形成复合油墨线条,即压阻单元,待压阻单元成型后抬起喷嘴至初始状态,得到应变传感器前驱体;

16、步骤5、将步骤4制得的传感器前驱体固化,即得应变传感器。

17、步骤1中导电碳浆与pdms的质量比为1:(1~1.2),二者的搅拌速度为200r/min~230r/min,搅拌时间为5min~10min;步骤1中pdms与聚二甲基硅氧烷固化剂的质量比为10:1,三者混合后进行搅拌的转速为200r/min~230r/min,搅拌时间为2min~5min;负压脱泡时间为10min~15min。

18、步骤2中pdms与聚二甲基硅氧烷固化剂的质量比为10:1,以200r/min~230r/min转速磁力搅拌2min~5min,静置5min~10min。

19、步骤3中弹性基体预聚物的厚度为1mm~2mm,步骤4中喷嘴下端被浸没深度为0.2mm~0.4mm。

20、步骤4中打印时的打印速度为1mm/s,挤出压力为100kpa。

21、步骤5中的固化温度为110℃,时间为15min。

22、本发明的有益效果是:

23、本发明柔性应变传感器嵌入式3d打印方法,利用流体剪切变稀原理,通过气动挤出方式结合三维运动平台将复合油墨按定制化三维结构沉积于pdms(聚二甲基硅氧烷)中,经交联固化成型应变传感器。本发明方法将传感器成型封装一体化进行,避免了传统封装工艺造成导电填料暴露脱落的问题,提高了传感器制备效率;由于传统喷墨技术使用的油墨黏度低,因此仅可成型二维柔性应变传感器,而本发明方法通过将导电碳浆与pdms混合提高了复合油墨黏度,进而增加了复合油墨可塑性,最终实现了具有三维结构可拉伸柔性应变传感器的成型;本发明方法工序少、能耗低、可扩展性强,为可拉伸柔性压阻应变传感器的制备提供了一个新思路。

技术特征:

1.可拉伸柔性压阻应变传感器嵌入式3d打印装置,其特征在于,包括三维运动平台(1),三维运动平台(1)包括基板(16)和架设在基板(16)上的x轴(17)、y轴和z轴,x轴(17)可沿y轴左右移动,也可沿z轴上下移动;三维运动平台(1)的x轴(17)搭载气动挤出单元,所述气动挤出单元包括固定于x轴(17)的储液腔(4),所述储液腔(4)的下端连接有喷嘴(2),上端通过导管依次连接电磁阀a(5)、电磁阀b(6)和节流阀(7);节流阀(7)通过导管与气源(8)连接;所述基板(16)上搭载有传感器模具(11);所述三维运动平台(1)侧面设置有ccd相机(10);所述ccd相机(10)、三维运动平台(1)、电磁阀a(5)、电磁阀b(6)均连接至控制设备(9)。

2.根据权利要求1所述的可拉伸柔性压阻应变传感器嵌入式3d打印装置,其特征在于,所述储液腔(4)与喷嘴(2)通过鲁尔接头连接,所述喷嘴(2)的内径为0.41mm,长度为30mm。

3.根据权利要求2所述的可拉伸柔性压阻应变传感器嵌入式3d打印装置,其特征在于,所述传感器模具(11)由铝制基体(15)和耐高温亚克力视窗(12)连接而成。

4.可拉伸柔性压阻应变传感器嵌入式3d打印方法,使用如权利要求3所述的3d打印装置,其特征在于,使用基于气压驱动的嵌入式3d打印装置,压缩气体驱动导电碳浆/pdms复合油墨(3)从喷嘴(2)中挤出并沉积于传感器模具(11)中的未固化pdms基体中,并按照预置轨迹运行沉积,再经固化后形成可拉伸柔性压阻应变传感器。

5.根据权利要求4所述的可拉伸柔性压阻应变传感器嵌入式3d打印方法,其特征在于,具体按照以下步骤实施:

6.根据权利要求5所述的可拉伸柔性压阻应变传感器嵌入式3d打印方法,其特征在于,步骤1中导电碳浆与pdms的质量比为1:(1~1.2),二者的搅拌速度为200r/min~230r/min,搅拌时间为5min~10min;步骤1中pdms与聚二甲基硅氧烷固化剂的质量比为10:1,三者混合后进行搅拌的转速为200r/min~230r/min,搅拌时间为2min~5min;负压脱泡时间为10min~15min。

7.根据权利要求5所述的可拉伸柔性压阻应变传感器嵌入式3d打印方法,其特征在于,步骤2中pdms与聚二甲基硅氧烷固化剂的质量比为10:1,以200r/min~230r/min转速磁力搅拌2min~5min,静置5min~10min。

8.根据权利要求5所述的可拉伸柔性压阻应变传感器嵌入式3d打印方法,其特征在于,步骤3中弹性基体预聚物(14)的厚度为1mm~2mm,步骤4中喷嘴(2)下端被浸没深度为0.2mm~0.4mm。

9.根据权利要求5所述的可拉伸柔性压阻应变传感器嵌入式3d打印方法,其特征在于,步骤4中打印时的打印速度为1mm/s,挤出压力为100kpa。

10.根据权利要求5所述的可拉伸柔性压阻应变传感器嵌入式3d打印方法,其特征在于,步骤5中的固化温度为110℃,时间为15min。

技术总结

本发明公开了一种可拉伸柔性压阻应变传感器嵌入式3D打印方法,使用基于气压驱动的嵌入式3D打印装置,压缩气体以驱动导电碳浆/PDMS复合油墨从喷嘴中挤出并沉积于传感器模具中的未固化PDMS基体中,并按照预置轨迹运行沉积,再经固化后形成可拉伸柔性压阻应变传感器。本发明还公开了上述打印方法使用的嵌入式3D打印装置。本发明方法解决了现有方法制备柔性压阻应变传感器工艺复杂、成本高、存在健康风险等问题,并且该制备方法工序少、能耗低、可扩展性强,为可拉伸柔性压阻应变传感器制备提供了一个新思路。

技术研发人员:肖渊,李振龙,胡呈安,杨磊鹏

受保护的技术使用者:西安工程大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!