一种注塑设备集中供料系统的制作方法

本发明涉及注塑技术,尤其涉及一种注塑设备集中供料系统。

背景技术:

1、在制造塑料制品时,通常使用注塑机进行塑料成型,而目前的注塑机工作时,需要对注塑机进行人工下料,需要提前准备一定数量的物料,然后全部倒入到准备好的混合箱中混合加热。但是不同的产品所配比的物料比不同,需要根据不同的物料比进行配比,不仅需要操作慎重,避免出错,影响下料效率。

2、另外,不同的产品料物在配比时还需要根据在不同的时间段进行配比,导致工作人员的劳动强度加大。

3、cn213353320u公开了一种注塑机用进料筒,该多个辊轴通过链条相连接,驱动件的输出端与远离下料斗的辊轴连接,盛料盒固定设置在相邻两链条之间,盛料盒的顶侧壁呈敞口设置。形成往复式下料,但是不能够实现各种物料的自动分开下料,并且还容易造成物料洒出,影响下料配比。

技术实现思路

1、为了解决上述现有技术存在的缺陷,本发明提出了一种注塑设备集中供料系统。

2、本发明的技术方案是这样实现的:

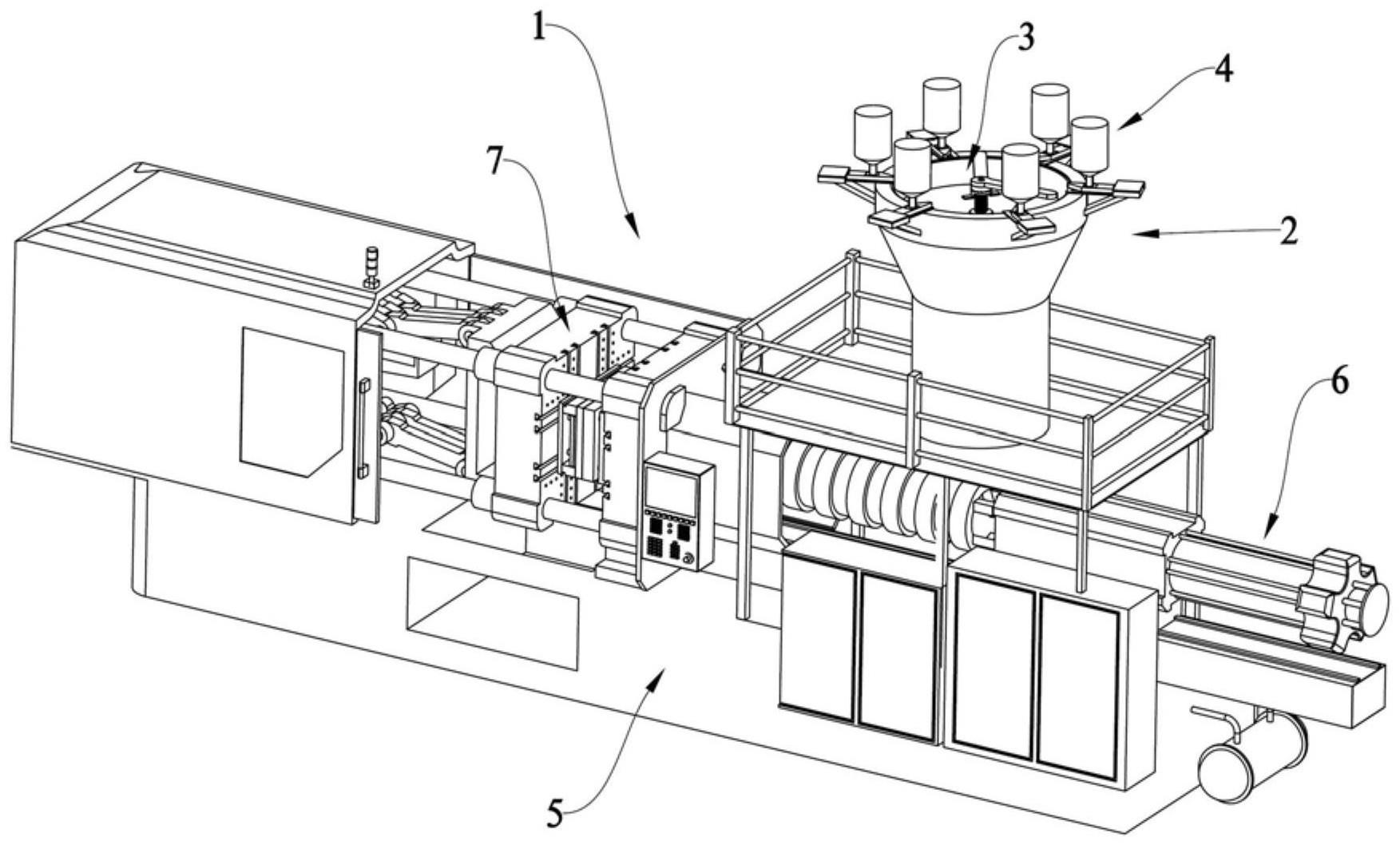

3、一种注塑设备集中供料系统,其特征在于,包括:

4、注塑机,所述注塑机中设有底座以及设置在底座上得挤出机构和成型机构,

5、用于将多种原料进行混合的混料筒,所述混料筒设置在挤出机构上端,所述混料筒中间设有搅拌杆,

6、安装在混料筒上的旋转组件,该旋转组件中设有电机、旋转轴以及安装在旋转轴上的锁止件和解锁件,所述电机安装在混料筒上,所述搅拌杆上端与电机连接,所述旋转轴安装在电机上端,所述锁止件和解锁件均安装在旋转轴上,

7、及均匀分布在混料筒上的多处出料组件,该出料组件中设有储料斗、托板、滑动件和保持件,所述托板安装在混料筒上,所述滑动件设置在托板上,所述储料斗安装在滑动件上端,所述保持件与托板连接,且滑动件的一端延伸至保持件中,所述托板上设有排料口,所述滑动件上设有与排料口配合的储料室,

8、所述保持件内部镂空形成保持室,所述保持件上设有一盖板,所述保持室中间设有往复体、限位臂和第二弹簧,所述往复体的中间设有一导向体,所述往复体与导向体之间形成往复通道,所述限位臂位于往复体的一侧,所述第二弹簧位于往复体的两侧,

9、所述滑动件上设有一容纳往复体的容纳区域,该容纳区域的两侧形成定位臂,所述定位臂上设有定位柱,所述定位柱置于第二弹簧中间,所述定位臂上设有滑动缺口,所述定位臂上设有可在滑动缺口中滑动的定位块,所述定位块上设有置于往复通道中的往复杆。

10、在本发明中,所述旋转轴上设有一供锁止件安装的轴端,所述轴端的直径小于旋转轴的直径。

11、在本发明中,所述旋转轴上设有多处限位槽,所述旋转轴上还设有支撑盘、第一弹簧以及限位件,所述支撑盘上设有与限位槽配合的限位齿,所述第一弹簧位于支撑盘和限位件之间,所述限位件上设有与限位槽配合的限位齿,所述限位件上还设有对称设置的把手。

12、在本发明中,所述限位件的上表面上设有多处定位齿,所述解锁件的下表面上设有与定位齿配合的定位槽。

13、在本发明中,所述所述解锁件的长度大于锁止件的长度。

14、在本发明中,所述混料筒上设有安装端,所述安装端内部镂空与混料筒内部连通,所述安装端上设有供出料组件下料的下料口。

15、在本发明中,所述限位臂上设有一倾斜的导向凸起,所述定位块的两端设有与导向凸起配合的倾斜面。

16、在本发明中,所述限位臂受力可发生形变。

17、在本发明中,所述保持件上设有容纳滑动件的开口,该开口的长度小于定位块的长度。

18、在本发明中,所述往复通道由第一引导段、第二引导段、第三引导段、第四引导段、第五引导段和第六引导段组成,所述第一引导段和第六引导段处形成第一导向区域,所述第二引导段和第三引导段处形成第二导向区域,所述第三引导段和第四引导段处形成第三导向区域,

19、当往复杆处于第一引导段时,只能从第一引导段进入到第二引导段,不能进入到第六引导段中,所述往复杆处于第一引导段处时排料口与储料室贯通,所述往复杆处于第二导向区域时,定位块与限位臂接触。

20、实施本发明的这种注塑设备集中供料系统,具有以下有益效果:该注塑设备集中供料系统采用多处均匀分布式的出料组件实现下料,可以调节旋转组件中锁止件和解锁间之间的夹角,控制料物排下的时间和数量,能够根据不同的产品进行均匀配比。实现自动化操作,提高整体的注塑效率。

技术特征:

1.一种注塑设备集中供料系统,其特征在于,包括:

2.根据权利要求1所述的注塑设备集中供料系统,其特征在于,所述旋转轴上设有一供锁止件安装的轴端,所述轴端的直径小于旋转轴的直径。

3.根据权利要求1所述的注塑设备集中供料系统,其特征在于,所述旋转轴上设有多处限位槽,所述旋转轴上还设有支撑盘、第一弹簧以及限位件,所述支撑盘上设有与限位槽配合的限位齿,所述第一弹簧位于支撑盘和限位件之间,所述限位件上设有与限位槽配合的限位齿,所述限位件上还设有对称设置的把手。

4.根据权利要求3所述的注塑设备集中供料系统,其特征在于,所述限位件的上表面上设有多处定位齿,所述解锁件的下表面上设有与定位齿配合的定位槽。

5.根据权利要求1所述的注塑设备集中供料系统,其特征在于,所述所述解锁件的长度大于锁止件的长度。

6.根据权利要求1所述的注塑设备集中供料系统,其特征在于,所述混料筒上设有安装端,所述安装端内部镂空与混料筒内部连通,所述安装端上设有供出料组件下料的下料口。

7.根据权利要求1所述的注塑设备集中供料系统,其特征在于,所述限位臂上设有一倾斜的导向凸起,所述定位块的两端设有与导向凸起配合的倾斜面。

8.根据权利要求1所述的注塑设备集中供料系统,其特征在于,所述限位臂受力可发生形变。

9.根据权利要求1所述的注塑设备集中供料系统,其特征在于,所述保持件上设有容纳滑动件的开口,该开口的长度小于定位块的长度。

10.根据权利要求1所述的注塑设备集中供料系统,其特征在于,所述往复通道由第一引导段、第二引导段、第三引导段、第四引导段、第五引导段和第六引导段组成,所述第一引导段和第六引导段处形成第一导向区域,所述第二引导段和第三引导段处形成第二导向区域,所述第三引导段和第四引导段处形成第三导向区域,

技术总结

本发明公开了一种注塑设备集中供料系统,包括注塑机、混料筒、旋转组件和出料组件。旋转组件中设有电机、旋转轴以及安装在旋转轴上的锁止件和解锁件,出料组件中设有储料斗、托板、滑动件和保持件。保持件内部镂空形成保持室,保持室中间设有往复体、限位臂和第二弹簧,往复体的中间设有一导向体,往复体与导向体之间形成往复通道。该注塑设备集中供料系统采用多处均匀分布式的出料组件实现下料,可以调节旋转组件中锁止件和解锁间之间的夹角,控制料物排下的时间和数量,能够根据不同的产品进行均匀配比。实现自动化操作,提高整体的注塑效率。

技术研发人员:雷勇

受保护的技术使用者:宁波亿嘉宏自动化设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!