一种用于实现双流道注塑的模具及注塑设备配合的工艺的制作方法

本发明属于,具体涉及一种用于实现双流道注塑的模具及注塑设备配合的工艺。

背景技术:

1、注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品,目前的注塑模具种类很多,例如双流道注塑模具,可以实现双流道注入融化的塑料。

2、现有的双流道注塑模具在注入原料液体时,由于注入过程无法对原料进行加热,时间过长,会导致模具内的原料冷却,进而使得原料的稠度增加,整体的流动性变差,导致原料无法流入到成型模具的内部,会粘贴在模具内部的管道内壁上,从而使得注塑产品的质量降低,并且不便于清理模具内部的原料,为此,本发明提出一种用于实现双流道注塑的模具及注塑设备配合的工艺。

技术实现思路

1、本发明的目的在于提供一种用于实现双流道注塑的模具,以解决上述背景技术中提出的现有的模具的原料下落较慢和附着在模具内的问题。

2、第一方面,本发明提供了一种双流道注塑的模具,包括:

3、包括注塑模具本体,所述注塑模具本体上设有上底座和下底座,所述上底座上插设有注塑胶嘴,所述上底座上固定安装有注塑前模,所述注塑胶嘴与注塑前模搭配使用,所述下底座朝向上底座的一侧固定安装有定型模具,所述定型模具上设有模具热流道,所述模具热流道远离下底座的一侧固定安装有注塑后模,所述注塑前模远离上底座的一侧开设有阵列分布的前模注胶孔。

4、在第一方面的一种可能实现方式中,所述上底座和下底座中间滑动插设有两组伸缩杆,所述注塑胶嘴与注塑前模搭配使用。

5、在第一方面的一种可能实现方式中,所述定型模具开设有多个定型孔。

6、在第一方面的一种可能实现方式中,所述注塑后模上开设有阵列分布的定型腔,所述注塑后模上固定安装有分流管,所述分流管中间固定安装有进胶流道,所述分流管与定型腔搭配使用。

7、在第一方面的一种可能实现方式中,所述进胶流道上开设有进胶口,所述进胶口与前模注胶孔搭配使用。

8、在第一方面的一种可能实现方式中,所述注塑胶嘴以上底座的中心呈对称分布,且注塑胶嘴活动贯穿上底座。

9、与现有手机保护套技术相比,本发明提供了一种双流道注塑的模具,具备以下有益效果:

10、一、注射时两个注塑胶嘴分开同时注射,胶料由两个注塑胶嘴同时进入注塑前模内部,然后经过注塑前模的前模注胶孔分流到注塑后模中,之后在经过模具热流道分流以最短距离进入到定型模具内,以此完成注塑的过程,而且所有定型孔中心的进胶距离一致,减少注射过程中流道胶料冷却,压力,流速流失,使产品填充分布均匀,模具中心产品与外围产品颜色,外观及尺寸相符,成型稳定;

11、二、本发明能有效的缩短注塑成型周期,减少原材料损耗,提高产品质量,减少设备功耗,大幅提升的注塑生产效率,改善品质和大大降低生产成本。

12、第二方面,本发明提供了根据一种双流道注塑的模具及注塑设备之间配合的方法,包括:

13、获取待制备的注塑制品,查询所述注塑制品对应的制备原料,调度所述制备原料对应的注塑设备,提取所述注塑设备对应的设备参数,根据所述设备参数,计算所述注塑设备之间的关联系数,得到设备关联系数;

14、对所述制备原料进行特性分析,得到原料特性,根据所述原料特性,确定所述制备原料对应的注塑环境,计算所述注塑环境中每个环境的环境复杂度,根据所述环境复杂度,确定所述注塑设备的设备优先级;

15、根据所述设备关联系数和所述设备优先级,确定所述注塑设备的注塑序列,根据所述注塑序列,对所述制备原料进行注塑处理,得到注塑好的注塑制品。

16、在第二方面的一种可能实现方式中,所述根据所述设备参数,计算所述注塑设备之间的关联系数,得到设备关联系数,包括:

17、识别所述设备参数的参数文本,对所述参数文本进行关键字提取,得到参数关键字;

18、对所述参数关键字进行语义解析,得到参数语义,计算所述参数语义之间的关联系数,得到语义关联系数;

19、查询所述注塑设备对应的设备功能,对所述设备功能进行属性分析,得到功能属性,计算所述功能属性之间的相似度,得到属性相似度;

20、对所述属性相似度和所述语义关联系数进行加权求和,得到所述注塑设备的设备关联系数。

21、在第二方面的一种可能实现方式中,所述计算所述注塑环境中每个环境的环境复杂度,包括:

22、提取所述注塑环境每个环境对应的环境因子,提取所述环境因子每个因子的环境标签;

23、对所述环境标签进行特征提取,得到特征标签,构建所述特征标签对应的特征矩阵,根据所述特征矩阵,计算所述特征标签对应的特征值;

24、根据所述特征值,对所述环境标签进行线性转换,得到标签线性图,计算所述标签线性图的线性斜率,根据所述线性斜率,得到所述注塑环境中每个环境的环境复杂度。

25、在第二方面的一种可能实现方式中,所述根据所述设备关联系数和所述设备优先级,确定所述注塑设备的注塑序列,包括:

26、根据所述设备优先级,对所述注塑设备进行排序,得到第一序列,根据所述设备关联系数,对所述注塑设备进行排序,得到第二序列;

27、查询所述制备原料中每个原料的原料占比,根据所述原料占比,对所述注塑设备进行排序,得到第三序列;

28、利用预设的最优算法对所述第一序列、所述第二序列以及所述第三序列进行优化处理,得到所述注塑设备的注塑序列。

29、可以看出,可以看出,本发明通过获取待制备的注塑制品,查询所述注塑制品对应的制备原料,调度所述制备原料对应的注塑设备,以便于后续计算所述注塑设备之间的关联系数,可以了解所述注塑设备之间的关联性;其次,本发明通过对所述制备原料进行特性分析,可以了解所述制备原料中的相关特有性质,便于后续可以配置所述制备原料对应的注塑环境,本发明通过根据所述设备关联系数和所述设备优先级,确定所述注塑设备的注塑序列,可以得到所述注塑设备的最优注塑次序,提高制备原料的注塑效率。

技术特征:

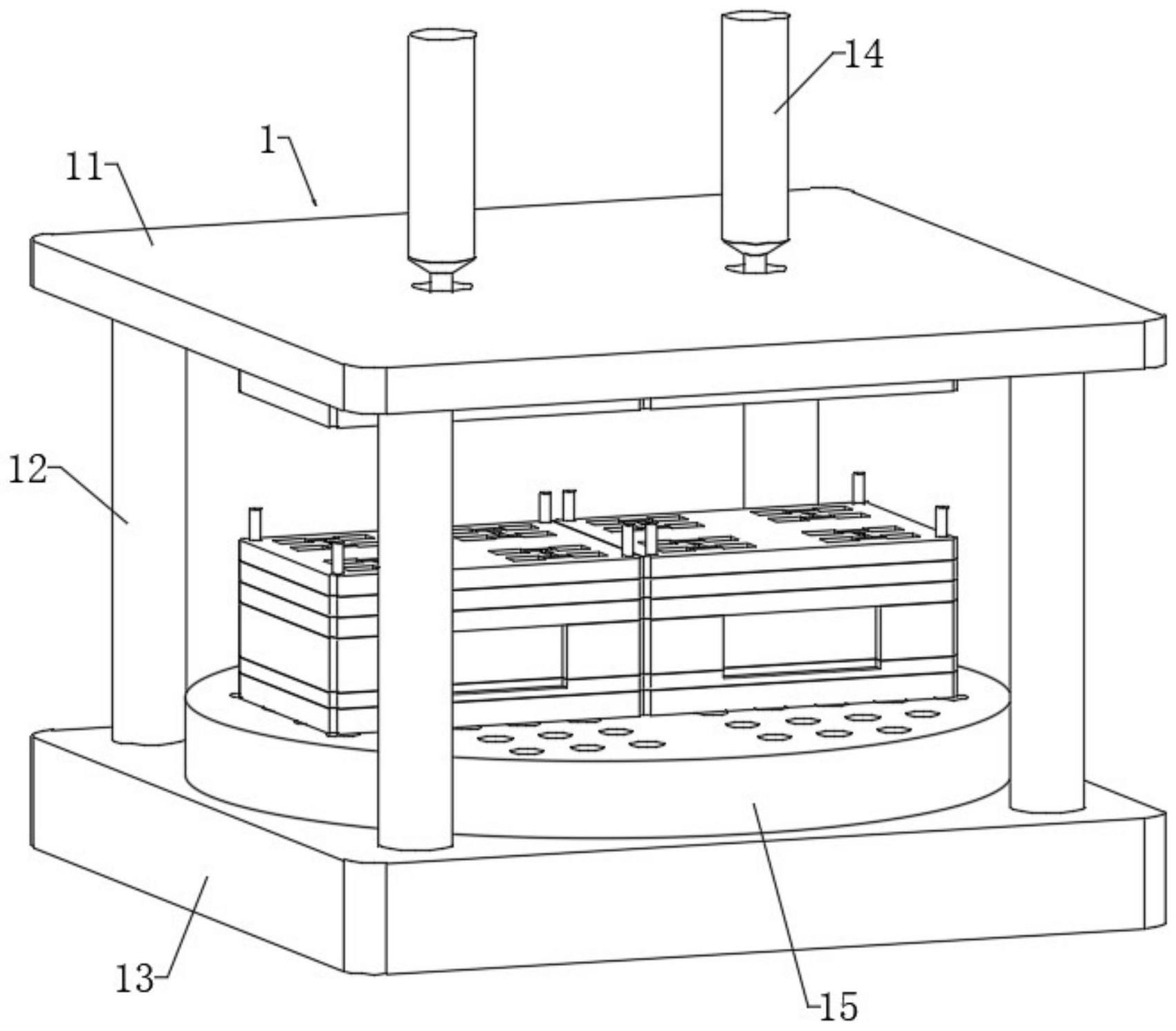

1.一种双流道注塑的模具,包括注塑模具本体1,其特征在于:所述注塑模具本体1上设有上底座11和下底座13,所述上底座11上插设有注塑胶嘴14,所述上底座11上固定安装有注塑前模16,所述注塑胶嘴14与注塑前模16搭配使用,所述下底座13朝向上底座11的一侧固定安装有定型模具15,所述定型模具15上设有模具热流道18,所述模具热流道18远离下底座13的一侧固定安装有注塑后模17,所述注塑前模16远离上底座11的一侧开设有阵列分布的前模注胶孔23。

2.如权利要求1所述的一种双流道注塑的模具,其特征在于,所述上底座11和下底座13中间滑动插设有两组伸缩杆12,所述注塑胶嘴14与注塑前模16搭配使用。

3.如权利要求1所述的一种双流道注塑的模具,其特征在于,所述定型模具15开设有多个定型孔。

4.如权利要求1所述的一种双流道注塑的模具,其特征在于,所述注塑后模17上开设有阵列分布的定型腔20,所述注塑后模17上固定安装有分流管22,所述分流管22中间固定安装有进胶流道19,所述分流管22与定型腔20搭配使用。

5.如权利要求4所述的一种双流道注塑的模具,其特征在于,所述进胶流道19上开设有进胶口21,所述进胶口21与前模注胶孔23搭配使用。

6.如权利要求1所述的一种双流道注塑的模具,其特征在于,所述注塑胶嘴14以上底座11的中心呈对称分布,且注塑胶嘴14活动贯穿上底座11。

7.根据权利要求1至6中任意一项所述的一种双流道注塑的模具及注塑设备配合的方法,其特征在于,包括:

8.根据权利要求7所述的一种双流道注塑的模具及注塑设备配合的方法,其特征在于,所述根据所述设备参数,计算所述注塑设备之间的关联系数,得到设备关联系数,包括:

9.根据权利要求7所述的一种双流道注塑的模具及注塑设备配合的方法,其特征在于,所述计算所述注塑环境中每个环境的环境复杂度,包括:

10.根据权利要求7所述的一种双流道注塑的模具及注塑设备配合的方法,其特征在于,所述根据所述设备关联系数和所述设备优先级,确定所述注塑设备的注塑序列,包括:

技术总结

本发明适用于一种双流道注塑的模具,包括注塑模具本体,所述注塑模具本体上设有上底座和下底座,所述上底座上插设有注塑胶嘴,所述上底座上固定安装有注塑前模,所述注塑胶嘴与注塑前模搭配使用,所述下底座朝向上底座的一侧固定安装有定型模具;注射时两个注塑胶嘴分开同时注射,胶料由两个注塑胶嘴同时进入注塑前模内部,然后经过注塑前模的前模注胶孔分流到注塑后模中,之后在经过模具热流道分流以最短距离进入到定型模具内,以此完成注塑的过程,而且所有定型孔中心的进胶距离一致,减少注射过程中流道胶料冷却,压力,流速流失,使产品填充分布均匀,模具中心产品与外围产品颜色,外观及尺寸相符,成型稳定。

技术研发人员:苏仕勇,苏润清

受保护的技术使用者:九河精微塑胶工业(深圳)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!