一种注塑机注射单元撞缸撞料保护方法与流程

本发明涉及注塑机,具体为一种注塑机注射单元撞缸撞料保护方法。

背景技术:

1、注塑机又名注射成型机或注射机,它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,分为立式、卧式、全电式;注塑机能加热塑料,对熔融塑料施加高压,使其射出而充满模具型腔,注塑机液压控制系统是注塑机的一个重要组成部分,比如在注塑机的注射、溶胶、开合模和顶出等控制上的应用,注射单元根据塑料的情况可能需要在调温套圈的区域中对物料缸筒进行形式为冷却或加热的调温,通过调温套圈与加热带的相邻设置发生在调温套圈与相邻的加热带之间的热传递。

2、目前注塑机在使用过程中,可能会由于注射工艺设定不合理或者模具突然故障而出现一些异常情况,例如以下情况:1、由于转保压参数或者保压参数设定有误,注射油缸未能在机械零位前减速停止,导致油缸活塞以较高速度撞击缸盖,形成撞缸现象,此现象会损坏油缸缸盖及活塞,影响油缸使用寿命,2、正常生产时,模具已经充满或者注射喷嘴堵塞,注射仍然在高速行进,料筒中熔融状态的物料会对注射螺杆运动形成阻力,导致注射螺杆的减速度骤然变化,对注射螺杆造成挤压,形成撞料现象,此现象会对注射螺杆造成累积损伤,影响使用寿命。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种注塑机注射单元撞缸撞料保护方法,具备保护的优点,解决了形成撞缸现象,会损坏油缸缸盖及活塞,影响油缸使用寿命和形成撞料现象会对注射螺杆造成累积损伤,影响使用寿命的问题。

3、(二)技术方案

4、为实现上述保护的目的,本发明提供如下技术方案:一种注塑机注射单元撞缸撞料保护方法,包括以下步骤:

5、步骤一:先根据液压系统压力传感器反馈的系统油压值来当作判断条件之一来判断撞缸撞料的发生,计算压力变化率(date01);

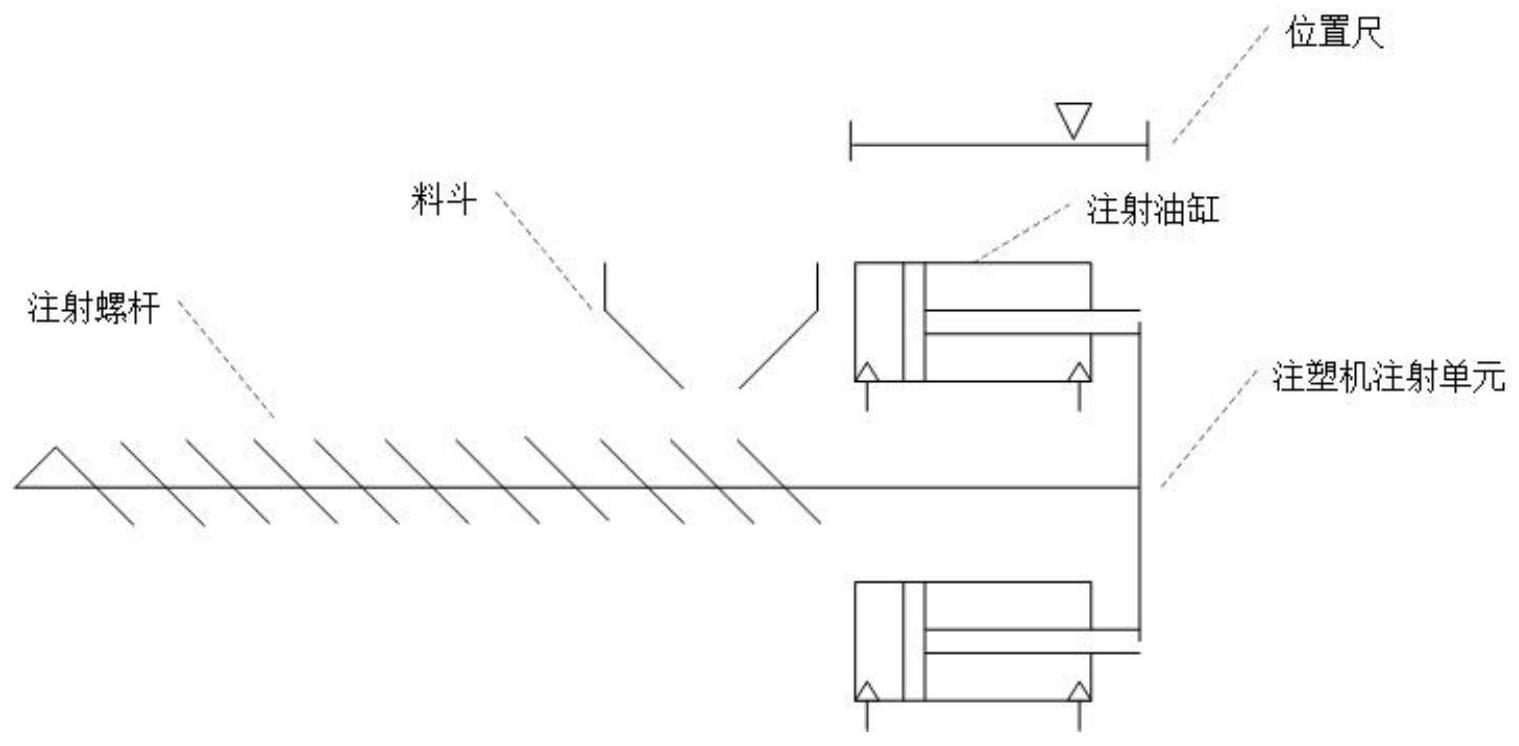

6、步骤二:用位置尺对油缸位移进行监控,油缸位置反映的就是注射螺杆位置,计算速度偏差率(date02);

7、步骤三:基于压力变化率和速度偏差率的数据模型,测试验证了大量的实验数据,得出激活撞缸撞料保护的条件;

8、步骤四:当上述撞缸撞料的保护条件触发时,螺杆需要及时制动;

9、步骤五:对比不同减速阈值对注射单元撞缸撞料时液压系统压力的减压效果;

10、步骤六:通过对最高压力的对比,筛选出合理的阈值,确保液压系统压力。

11、优选的,步骤一所述系统油压值为:对实际压力(p)一阶求导即可得出压力的变化速度(p),并通过公式计算压力变化率(date01)=压力变化速度(p)/设备最大压力/1000*100%,正常机器运行压力变化率(date01)在0.2%~2%之间。

12、优选的,步骤二所述注射螺杆位置具体为:对螺杆位置(s)一阶求导即可得螺杆速度(v),并通过公式计算速度偏差率(date02)=(设定速度(v)-实际速度(v)/设备最大速度*100%;正常机器运行速度偏差率(date02)在-20%~20%之间。

13、优选的,步骤三所述激活撞缸撞料保护的条件为:压力变化率(date01)>2.5%&速度偏差率(date02)>30%。

14、优选的,步骤四所述实施手段是以驱动器所能承受的最快减速度使油泵电机减速,减速到0[rpm]为止,之后退出保护状态。

15、优选的,所述最快减速度是指:不会使驱动器产生过流、过压等警报的最大减速度。

16、优选的,步骤六所述液压系统压力不会超过设定值的10[bar]。

17、优选的,包括注塑机控制系统,所述注塑机控制系统包括塑机控制器、压力传感器、伺服泵、方向阀、油缸和位置尺。

18、优选的,所述塑机控制器用于根据接收到的压力传感器和位置尺的检测信号产生并输出信号。

19、(三)有益效果

20、与现有技术相比,本发明提供了一种注塑机注射单元撞缸撞料保护方法,具备以下有益效果:

21、1、该注塑机注射单元撞缸撞料保护方法,通过设置位置尺,先根据液压系统压力传感器反馈的系统油压值来当作判断条件之一,对实际压力(p)一阶求导即可得出压力的变化速度(p),通过公式计算压力变化率,然后用位置尺对油缸位移进行监控,油缸位置反映的就是注射螺杆位置,对螺杆位置(s)一阶求导即可得螺杆速度(v),并通过公式计算速度偏差率,通过压力变化率和速度偏差率,得到激活撞缸撞料保护的条件:压力变化率>2.5%&速度偏差率>30%,从而实现保护注射油缸活塞及缸盖,避免因撞击产生崩坏,保证生产运行安全。

22、2、该注塑机注射单元撞缸撞料保护方法,通过得出撞缸撞料保护的条件,当上述撞缸撞料的保护条件触发时,螺杆需要及时制动,实施手段是以驱动器所能承受的最快减速度使油泵电机减速,减速到0[rpm]为止,之后退出保护状态,从而实现保护注射螺杆,避免较高的挤压力使螺杆变形损坏,保证螺杆使用寿命,通过液压系统压力,基于实验对比不同减减速阈值对注射单元撞缸撞料时液压系统压力的减压效果,通过对最高压力的对比,筛选出合理的阈值,确保液压系统压力不会超过设定值的10[bar]。

技术特征:

1.一种注塑机注射单元撞缸撞料保护方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种注塑机注射单元撞缸撞料保护方法,其特征在于:步骤一所述系统油压值为:对实际压力(p)一阶求导即可得出压力的变化速度(p),并通过公式计算压力变化率(date01)=压力变化速度(p)/设备最大压力/1000*100%,正常机器运行压力变化率(date01)在0.2%~2%之间。

3.根据权利要求1所述的一种注塑机注射单元撞缸撞料保护方法,其特征在于:步骤二所述注射螺杆位置具体为:对螺杆位置(s)一阶求导即可得螺杆速度(v),并通过公式计算速度偏差率(date02)=(设定速度(v)-实际速度(v)/设备最大速度*100%;正常机器运行速度偏差率(date02)在-20%~20%之间。

4.根据权利要求1所述的一种注塑机注射单元撞缸撞料保护方法,其特征在于:步骤三所述激活撞缸撞料保护的条件为:压力变化率(date01)>2.5%&速度偏差率(date02)>30%。

5.根据权利要求1所述的一种注塑机注射单元撞缸撞料保护方法,其特征在于:步骤四所述实施手段是以驱动器所能承受的最快减速度使油泵电机减速,减速到0[rpm]为止,之后退出保护状态。

6.根据权利要求5所述的一种注塑机注射单元撞缸撞料保护方法,其特征在于:所述最快减速度是指:不会使驱动器产生过流、过压等警报的最大减速度。

7.根据权利要求1所述的一种注塑机注射单元撞缸撞料保护方法,其特征在于:步骤六所述液压系统压力不会超过设定值的10[bar]。

8.根据权利要求1所述的一种注塑机注射单元撞缸撞料保护方法,包括注塑机控制系统,其特征在于:所述注塑机控制系统包括塑机控制器、压力传感器、伺服泵、方向阀、油缸和位置尺。

9.根据权利要求8所述的一种注塑机注射单元撞缸撞料保护方法,其特征在于:所述塑机控制器用于根据接收到的压力传感器和位置尺的检测信号产生并输出信号。

技术总结

本发明涉及注塑机技术领域,且公开了一种注塑机注射单元撞缸撞料保护方法,包括以下步骤:步骤一:先根据液压系统压力传感器反馈的系统油压值来当作判断条件之一来判断撞缸撞料的发生,计算压力变化率(DATE01)。该注塑机注射单元撞缸撞料保护方法,先对实际压力(p)一阶求导即可得出压力的变化速度(P),通过公式计算压力变化率,然后用位置尺对油缸位移进行监控,油缸位置反映的就是注射螺杆位置,对螺杆位置(s)一阶求导即可得螺杆速度(v),通过公式计算速度偏差率,通过压力变化率和速度偏差率,得到激活撞缸撞料保护的条件:压力变化率>2.5%&速度偏差率>30%,从而实现保护注射油缸活塞及缸盖,避免因撞击产生崩坏。

技术研发人员:陈杰,徐百里,魏威,陈哲铭

受保护的技术使用者:无锡海天机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!