一种带有自动分离功能的电梯滚轮成型组件的制作方法

本发明涉及一种注塑模具,特别是一种带有自动分离功能的电梯滚轮成型组件。

背景技术:

1、模具是注塑成型中不可缺少的重要工具。注塑成型是将热熔态的塑胶材料高速注入模具内具有所需形状的密闭型腔中,待塑胶材料冷却固化,打开模具将固化的塑胶产品顶出,以获得成型产品的加工方法。由于注塑成型加工方法具有成型费用低、成型周期短、成型过程简单和易于成型形状复杂的塑胶产品等特点,因此在塑胶产品应用领域应用极为广泛。

2、目前存在的技术问题主要是在出料的时候产品和废料是连为一体的,需要后期人工或机械将其分开,现有技术中急需一种将产品和废料分离的组件。

技术实现思路

1、本发明目的在于克服现有技术中存在的出料的时候产品和废料是连为一体的缺陷,提供一种带有自动分离功能的电梯滚轮成型组件。

2、为实现上述目的,本发明的一种带有自动分离功能的电梯滚轮成型组件的具体技术方案如下:

3、一种带有自动分离功能的电梯滚轮成型组件,包括第一模块和与第一模块配合合模的第二模块,第一模块和第二模块之间形成容纳产品成型的腔体;

4、所述第二模块上凸起设置有模芯,所述模芯靠近第一模块的表面设置有模芯入料口,所述模芯的侧壁上开设有与模芯入料口连通的模芯出料口,所述模芯出料口与腔体连通;

5、所述模芯入料口与模芯出料口之间通过流道连通,所述流道在注塑过程中会形成流道废料,所述流道设置有顶杆通孔,所述顶杆通孔内滑动设置有用于将流道废料与产品撕裂的顶杆。通过这样的设计,可以使得在模芯的四周形成型腔以使得注塑料能够经由模芯入料口、流道、模芯出料口进入型腔以形成产品,此时产品和流道废料是一体的,而顶杆又滑动设置在流道中,所以顶杆可以将流道废料和产品分离。

6、进一步,所述流道与模芯入料口设置在同一表面,所述腔体环绕设置于模芯的四周,所述模芯出料口的尺寸小于流道的尺寸。通过这样的设计,使得流道废料和产品之在出料的时候形成弱连接,减小了顶杆将其分离的难度。

7、进一步,所述顶杆通孔开设在流道上靠近模芯出料口0.1cm到0.5cm的位置。通过这样的设计,顶杆和产品与流道废料之间的连接部是撕裂点,降低了顶杆将产品和流道废料分离的难度。

8、进一步,以所述模芯入料口为中心向外延伸设置有多条流道,所述多条流道通过多个模芯出料口与腔体连通。通过这样的设计,可以提高产品成型的速度以及填充的压力和均匀度。

9、进一步,所述模芯呈圆柱状,所述腔体呈环状,所述模芯出料口设置在环状腔体中部0.1cm到0.5cm的位置;注塑料依次流经模芯入料口、流道、模芯出料口进入腔体形成环状的产品(3);所述产品靠近第一模块的端面为产品外端面,所述流道废料在环形产品中部,且在撕裂之前与产品通过模芯出料口连接为整体。通过这样的设计,增强了填充时的填充速度,并且填充压力和保压能力更强,脱模变得更容易。

10、进一步,所述流道设计有三条且围绕模芯入料口均布,所述流道与模芯出料口之间通过锥形过渡通道衔接,所述锥形过渡通道从产品外端面方向向产品内端面方向延伸。通过这样的设计,流道的均匀设置可以使得产品的成型过程更加顺滑,锥形过渡通道的设计可以在产品和流道废料之间形成撕裂点的情况下,使得流道废料的脱出更加顺畅。

11、进一步,所述第二模块包括位于中部的第二模块固定部和围绕第二模块固定部滑动设置的第二模块滑动部,所述第二模块固定部的前表面设置有模芯,所述第二模块滑动部呈环状,位于模芯的后方,与第一模块、模芯配合形成腔体;

12、所述第二模块固定部后端与第二模块固定板连接,所述第二模块滑动部与第二模块滑动板固定连接,所述第二模块滑动板相对于第二模块固定板相对滑动,进而带动第二模块滑动部与第二模块固定部相对运动,实现产品与模芯脱离,所述顶杆与流道废料的接触时间要先于第二模块滑动部与产品的接触时间。通过这样的设计,不仅有顶杆将产品和流道废料分离并且将流道废料顶出,第二模块滑动部还能在第二模块滑动板的带动下将产品与模芯相脱离,并且先将产品和流道废料分离并且将流道废料顶出,再将产品与模芯相脱离。

13、进一步,第二模块滑动板后侧依次设置有第二模块固定板、底板,所述底板和所述第二模块固定板之间留有容纳顶杆驱动板滑动的空间,所述底板和第二模块固定板之间通过连接块连接;底板和第二模块固定板之间设有用于为顶杆驱动板导向的驱动板导向杆;所述第二模块固定板和顶杆驱动板之间设置有复位弹簧;

14、所述顶杆驱动板设置有与第二模块滑动板固定连接的驱动杆,所述顶杆的后端固定连接在顶杆驱动板上;

15、所述第二模块固定板和所述第二模块滑动板上开设有容纳顶杆通过的通孔,所述第二模块固定板上开设有容纳驱动杆通过的通孔,所述底板后端开设有用于驱动顶杆驱动板的通孔。通过这样的设计,顶杆驱动板可以在底板和第二模块固定板之间滑动以使得驱动杆能够驱动第二模块滑动板,并且还能在复位弹簧的作用下使得第二模块滑动板做往复滑动。

16、进一步,所述第一模块前端依次设置有加热部件、与加热部件配合连接的分流部件、与分流部件配合连接的进料端口;

17、所述分流部件开设有与进料端口相连通的分流部件承接孔和与加热部件承接孔连通的分流部件分流孔,所述分流部件分流孔的数量大于等于2,所述第一模块和第二模块配合形成成型模具组,所述成型模具组的数量和分流部件分流孔的数量匹配;

18、所述加热部件还包括加热盒和延伸至加热盒后端的加热部件过水部,所述加热部件过水部和加热部件承接孔连通,所述加热部件过水部与第一模块相连通。通过这样的设计,使得注塑料在进入型腔之间还需经过分流和加热,分流可以使得多个成型模具组都可与分流部件分流孔相连通,提高了生产效率,加热可以使得注塑料保持流动性。

19、进一步,所述第一模块固定设置在第一模块固定板上,所述第一模块固定板前端固定设置有容纳板,所述容纳板容纳有加热部件、分流部件、进料端口。通过这样的设计,为加热部件、分流部件、进料端口提高了容纳平台。

20、本发明的主要优点是通过在产品和流道废料之间形成撕裂点的方式使得顶杆可以轻易的将产品和流道废料分离,并将流道废料推出,而且可以通过顶杆滑动板带动第二模块滑动板将分离的产品推出型腔。

技术特征:

1.一种带有自动分离功能的电梯滚轮成型组件,其特征在于,包括第一模块(1)和与第一模块(1)配合合模的第二模块(2),第一模块(1)和第二模块(2)之间形成容纳产品(3)成型的腔体(4);

2.根据权利要求1所述的一种带有自动分离功能的电梯滚轮成型组件,其特征在于,所述流道(6)与模芯入料口(51)设置在同一表面,所述腔体(4)环绕设置于模芯(5)的四周,所述模芯出料口(52)的尺寸小于流道(6)的尺寸。

3.根据权利要求1或2所述的一种带有自动分离功能的电梯滚轮成型组件,其特征在于,所述顶杆通孔(7)开设在流道(6)上靠近模芯出料口(52)0.1cm到0.5cm的位置。

4.根据权利要求3所述的一种带有自动分离功能的电梯滚轮成型组件,其特征在于,以所述模芯入料口(51)为中心向外延伸设置有多条流道(6),所述多条流道(6)通过多个模芯出料口(52)与腔体(4)连通。

5.根据权利要求4所述的一种带有自动分离功能的电梯滚轮成型组件,其特征在于,所述模芯(5)呈圆柱状,所述腔体(4)呈环状,所述模芯出料口(52)设置在环状腔体中部0.1cm到0.5cm的位置;注塑料依次流经模芯入料口(51)、流道(6)、模芯出料口(52)进入腔体(4)形成环状的产品(3);所述产品(3)靠近第一模块(1)的端面为产品外端面(31),所述流道废料(61)在环形产品中部,且在撕裂之前与产品(3)通过模芯出料口(52)连接为整体。

6.根据权利要求5所述的一种带有自动分离功能的电梯滚轮成型组件,其特征在于,所述流道(6)设计有三条且围绕模芯入料口(51)均布,所述流道(6)与模芯出料口(52)之间通过锥形过渡通道(8)衔接,所述锥形过渡通道(8)从产品外端面(31)方向向产品内端面(32)方向延伸。

7.根据权利要求6所述的一种带有自动分离功能的电梯滚轮成型组件,其特征在于,所述第二模块(2)包括位于中部的第二模块固定部(21)和围绕第二模块固定部(21)滑动设置的第二模块滑动部(22),所述第二模块固定部(21)的前表面设置有模芯(5),所述第二模块滑动部(22)呈环状,位于模芯(5)的后方,与第一模块(1)、模芯(5)配合形成腔体(4);

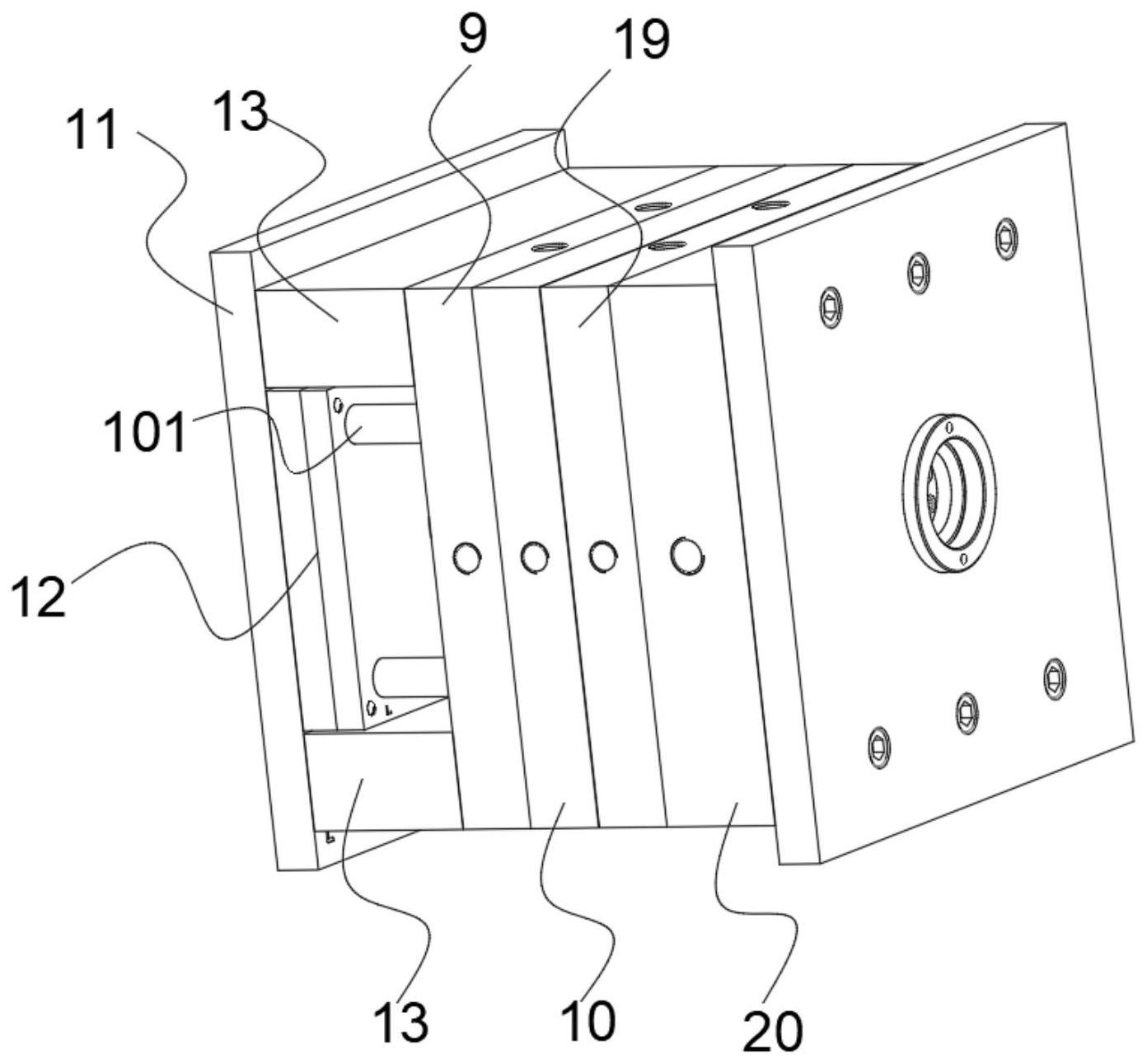

8.根据权利要求7所述的一种带有自动分离功能的电梯滚轮成型组件,其特征在于,第二模块滑动板(10)后侧依次设置有第二模块固定板(9)、底板(11),所述底板(11)和所述第二模块固定板(9)之间留有容纳顶杆驱动板(12)滑动的空间,所述底板(11)和第二模块固定板(9)之间通过连接块(13)连接;底板(11)和第二模块固定板(9)之间设有用于为顶杆驱动板(12)导向的驱动板导向杆(14);所述第二模块固定板(9)和顶杆驱动板(12)之间设置有复位弹簧(15);

9.根据权利要求7所述的一种带有自动分离功能的电梯滚轮成型组件,其特征在于,所述第一模块(1)前端依次设置有加热部件(16)、与加热部件(16)配合连接的分流部件(17)、与分流部件(17)配合连接的进料端口(18);

10.根据权利要求9所述的一种带有自动分离功能的电梯滚轮成型组件,其特征在于,所述第一模块(1)固定设置在第一模块固定板(19)上,所述第一模块固定板(19)前端固定设置有容纳板(20),所述容纳板(20)容纳有加热部件(16)、分流部件(17)、进料端口(18)。

技术总结

一种带有自动分离功能的电梯滚轮成型组件,包括第一模块和第二模块,腔体;所述第二模块上凸起设置有模芯,所述模芯靠近第一模块的表面设置有模芯入料口,所述模芯的侧壁上开设有与模芯入料口连通的模芯出料口,所述模芯出料口与腔体连通;所述模芯入料口与模芯出料口之间通过流道连通,所述流道在注塑过程中会形成流道废料,所述流道设置有顶杆通孔,所述顶杆通孔内滑动设置有用于将流道废料与产品撕裂的顶杆。通过这样的设计,可以使得在模芯的四周形成型腔以使得注塑料能够经由模芯入料口、流道、模芯出料口进入型腔以形成产品,此时产品和流道废料是一体的,而顶杆又滑动设置在流道中,所以顶杆可以将流道废料和产品分离。

技术研发人员:贡志键,陆学朋

受保护的技术使用者:江阴普菲特电梯部件有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!