一种尺寸形态可调节的蒙皮热塑模具的制作方法

本发明属于飞机结构件生产,特别是涉及一种尺寸形态可调节的蒙皮热塑模具。

背景技术:

1、飞机蒙皮是指飞机表面贴敷的一层外壳,主要对飞机骨架和整体结构进行保护 ,减小气流对飞机整体的冲击。蒙皮是构成飞机气动外形的关键零件,由于蒙皮直接和气流接触、飞行中直接参加受力和传力,因此蒙皮零件的制造不光有外形准确和机械性能指标的要求,也有表面质量的严格要求。蒙皮零件主要根据零件形状、大小、材料、厚度等因素,主要成形工艺方法包括落压成形、闸压成形、辊弯成形、拉形成形以及传统的拉深成形等。

2、随着航空航天零部件日益向复杂化方向发展,航空航天零部件轻量化的要求越来越引起人们的重视,尤其是航空航天用飞行器结构件逐渐向着轻量化、高强度的研究方向发展。

3、采用热塑性材料制造飞机蒙皮是未来趋势之一,现有的热塑成型模具大多尺寸形态固定,无法根据生产进行调节;生产成本高。

技术实现思路

1、本发明的目的在于提供一种尺寸形态可调节的蒙皮热塑模具,解决现有的蒙皮热塑成型模具结构单一,无法通用的问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

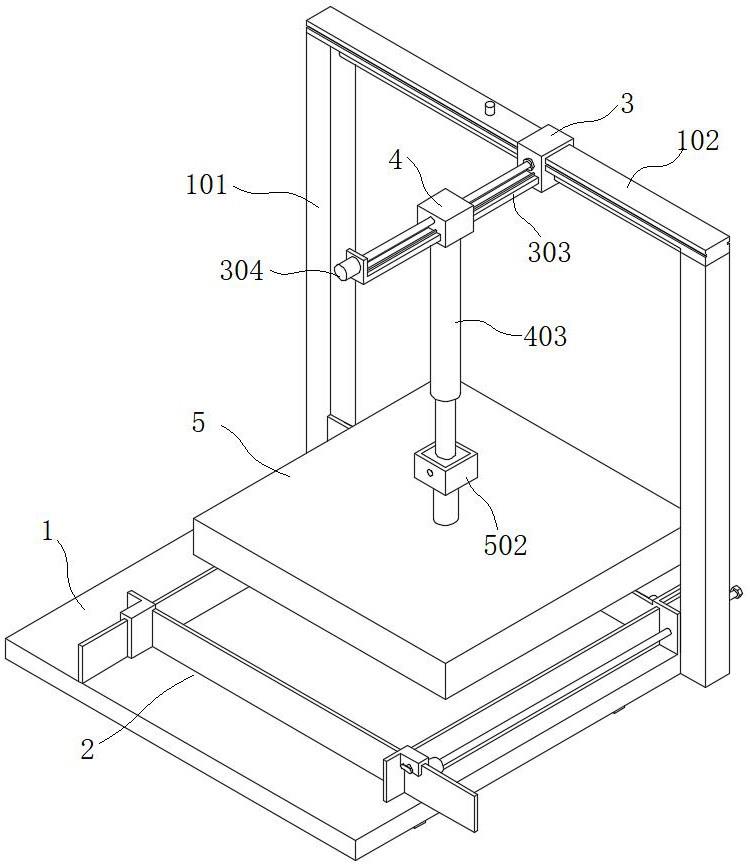

3、本发明为一种尺寸形态可调节的蒙皮热塑模具,包括底板,所述底板的上表面安装有可调节尺寸的下模板,所述底板的两侧分别设有一支撑柱,所述支撑柱的上端安装有一横杆;所述横杆上滑动安装有一第一滑座;所述横杆的上表面中间设有一定位柱;所述横杆的下端安装有一第三螺杆;所述第三螺杆的一端设有第四锥齿轮;所述第三螺杆驱动第一滑座沿横杆滑动;所述下模板由第一组件、第二组件、第三组件和第四组件依次首尾相连组成的框架;所述第一组件固定在底板的边角处;所述第一组件的一侧面设有第一驱动电机,所述第一驱动电机输出轴安装有一第一螺杆;所述第一驱动电机通过第一螺杆驱动第二组件移动;所述第一螺杆的端部安装有第一锥齿轮;所述第四组件的一侧面设有第二驱动电机,所述第二驱动电机输出轴安装有一第二螺杆;所述第二驱动电机通过第二螺杆驱动第四组件移动;靠近第一螺杆端部的一所述支撑柱的中间安装有一传动杆;所述传动杆的上下两端分别安装有第二锥齿轮和第三锥齿轮;所述第二锥齿轮与第一锥齿轮啮合;所述第三锥齿轮与第四锥齿轮啮合,其中,所述第二锥齿轮与第一锥齿轮的齿轮比为1:1;所述第三锥齿轮与第四锥齿轮的齿轮比为1:2;所述第一螺杆通过传动杆带动第三螺杆转动;所述第一滑座的一侧面设有滑轨;所述滑轨的中间滑动安装有第二滑座;所述滑轨的端面安装有第三驱动电机,所述第三驱动电机的输出轴安装有第四螺杆;所述第三驱动电机通过第四螺杆驱动第二滑座沿滑轨移动;所述第二滑座的下表面安装有液压杆;所述液压杆的推杆端部安装有与下模板配合的上模板。

4、进一步地,所述底板的下表面安装有冷凝水管,所述冷凝水管采用蛇形盘管,所述冷凝水管的一端为与水泵连接的进水端;所述冷凝水管的另一端为出水端;所述冷凝水管通过若干固定卡扣固定在底板的下表面上,所述固定卡扣与螺钉配合固定冷凝水管。

5、进一步地,所述第一组件的一侧面设有第一侧板;所述第一组件的另一侧面设有第一矩形槽和第二螺纹孔;所述第二螺纹孔和第二螺杆配合;所述第二螺杆的端部安装有一限位螺母;所述第二组件的一侧面设有第二侧板,所述第二组件的另一侧面设有第二矩形槽和第一螺纹孔;所述第二矩形槽与第一侧板配合;所述第一螺纹孔与第一螺杆啮合;所述第三组件的一侧面设有第三侧板,所述第三组件的另一侧面设有第三矩形槽;所述第三矩形槽与第二侧板配合;所述第四组件的一侧面设有第四侧板;所述第四组件的另一侧面设有第四矩形槽;所述第四矩形槽与第三侧板配合。

6、进一步地,所述第三矩形槽的上端设有第一固定卡块,所述第一固定卡块的侧面设有第一螺纹槽;所述第一螺纹槽内安装有用于固定第二侧板的第一固定栓;所述第四矩形槽的上端设有第二固定卡块,所述第二固定卡块的侧面设有第二螺纹槽;所述第二螺纹槽内安装有用于固定第三侧板的第二固定栓。

7、进一步地,所述有传动杆的支撑柱中间安装有若干支撑板;所述支撑板中间安装有第一轴承;所述传动杆通过与第一轴承配合固定在支撑板中间;所述支撑柱的侧面上下两端分别设有用于第一螺杆通过的第一贯通孔和第三螺杆通过的第二贯通孔。

8、进一步地,所述第一滑座的侧面上端设有与横杆滑动配合的第一滑槽;所述横杆的相对两侧面分别设有一限位凹槽;所述第一滑槽的相对内侧面设有与限位凹槽配合的限位凸条;所述第一滑槽的下端设有与第三螺杆啮合的第三螺纹孔;所述滑轨的端部设有安装板;所述滑轨的上表面并排设有若干加强筋;所述第三驱动电机安装在安装板的外侧面;所述第四螺杆一端穿过安装板与第三驱动电机连接,所述第四螺杆另一端通过第二轴承安装在第一滑座的侧面上。

9、进一步地,所述第二滑座的侧面上下依次设有第四螺纹孔和第二滑槽;所述第二滑槽与滑轨滑动配合;所述第二滑槽的上表面设有若干与加强筋配合的导槽;所述第四螺纹孔与第四螺杆啮合;所述第四螺杆驱动第二滑座沿滑轨移动;所述液压杆的推杆端部设有连接座,所述连接座的相对两侧面分别设有连接螺孔,所述连接座的另外两侧面分别设有一定位卡槽。

10、进一步地,所述上模板的上表面中间设有一连接柱,所述连接柱的上端面设有安装座,所述安装座通过连接螺栓与连接座固定连接;所述安装座的上表面设有安装槽,所述安装槽与连接座配合;所述安装槽的相对两内侧面分别设有一定位条,所述定位条与定位卡槽配合;所述安装槽的另外两内侧面均设有安装孔,所述连接螺栓穿过安装孔与连接螺孔啮合。

11、进一步地,所述下模板在成型矩形之外的异形蒙皮时,所述下模板中间安装有塑型板;四个所述塑型板分别安装在下模板的四个拐角处;所述塑型板的一侧设有塑型槽,所述塑型板的相邻两侧面分别设有一固定卡座;所述固定卡座的下表面设有固定卡槽,所述固定卡槽与第一侧板/第二侧板/第三侧板/第四侧板配合;所述固定卡座的侧面设有固定螺孔,所述固定螺孔内安装有第三固定栓;所述第三固定栓用于将固定卡座与第一侧板/第二侧板/第三侧板/第四侧板固定连接。

12、一种尺寸形态可调节的蒙皮热塑模具的使用方法,包括以下步骤:

13、步骤一、通过第一驱动电机和第二驱动电机转动将下模板移动为最大面积;并将第一滑座移动至定位柱处进行复位;

14、步骤二、根据待生产的蒙皮的成型要求,控制第一驱动电机和第二驱动电机转动构成矩形成型框架,所述第一滑座在传动杆和第三螺杆的带动下移动至矩形成型框架的中间处;若蒙皮为非矩形的异形时,将需要的塑型板固定在矩形成型框架的拐角处;

15、步骤三、根据下模板的形状选择对应的上模板安装在连接座上;控制第三驱动电机转动将上模板对准矩形成型框架的中心点

16、步骤四、将加热后的料板放入下模板中,控制液压杆伸出驱动上模板下压进行压模成型;打开水泵为冷凝水管供水对下模板进行降温。

17、本发明具有以下有益效果:

18、本发明通过设置第一组件、第二组件、第三组件和第四组件配合构成的下模板,通过第一驱动电机和第二驱动电机配合控制下模板进行大小调节;可以根据待生产的蒙皮大小调节尺寸,通过设置塑型板可以在生产异形蒙皮时使用,根据需要生产的蒙皮形状选择对应的塑型板;上模板通过连接座和安装座配合进行固定连接,可以根据下模板的形状进行更换,扩大装置的使用范围,提高通用性;不需要每生产一种蒙皮就更换一次模具,降低生产成本;

19、第一螺杆通过传动杆带动第三螺杆转动,并且通过将第二锥齿轮与第一锥齿轮的齿轮比为1:1;将第三锥齿轮与第四锥齿轮的齿轮比为1:2;使第一滑座的移动距离始终为第二组件移动距离的一半,可以保证第一滑座始终对准在下模板的矩形成型框架的中间位置,减少加工准备步骤,提高加工效率。

20、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!