汽车顶棚的自动化压制系统的制作方法

本发明属于汽车内饰领域,设计汽车顶棚的加工,具体涉及汽车顶棚的自动化压制系统。

背景技术:

1、汽车内饰顶棚位于乘客头顶与汽车外壳之间, 是汽车内饰中平面面积最大的内饰件, 对于现代汽车来说, 它不仅具有装饰性的作用, 同时还承担着保护乘客头部安全、阻隔由车顶传送的噪音进入车内以及吸收车内产生的噪音的作用。

2、汽车顶棚的生产工艺一般分为两种,一种是干法工艺,另一种是湿法工艺。这两种工艺都需要经过高温热压模具成型。一般采用热塑性材料,在压力机的压力作用下,形成与模具一样的汽车顶棚形状。湿法工艺一般是直接对内饰模具进行加热,对模具温度控制的精确度、均匀性要求比较高,需要在模具内部做油路,模具成本高。干法工艺,需要先将材料送入烘箱加热,然后再送到压力机模具内,调整对正位置后加热。

3、目前普遍使用的压制生产线,其自动化水平较差,板材通常由人工送入烘箱内进行加热,加热完成后,再将其搬运至模具上进行压制。人工参与的工序较多,费时、费力,生产效率低,生产成本高,且容易出现人身安全问题。

技术实现思路

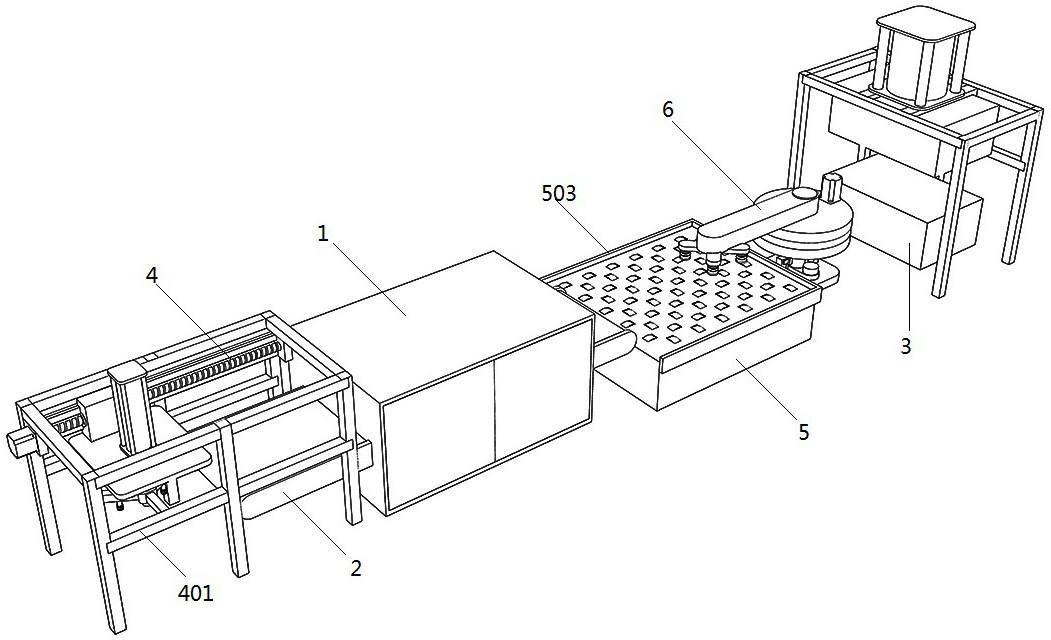

1、本发明为了解决顶棚生产自动化水平差的技术问题,提供了一种汽车顶棚的自动化压制系统,通过上料装置和传送带将板材转移至烘箱内进行加热,再送入校准扶正装置校正位置后,借助机械手将其转移至模具内进行压制,提高了自动化生产水平和效率。

2、本发明采用的技术方案是:提供一种汽车顶棚的自动化压制系统,包括烘箱、设置于烘箱内的传送带及压力机,所述传送带的两端均穿出烘箱,且传送带的起始端和末端分别设置有上料装置和校准扶正装置,校准扶正装置借助机械手与压力机的模具衔接;所述上料装置包括位于传送带起始端的框架、设置在框架上的水平联动机构及设置在水平联动机构上的安装板,安装板底部设置有吹气清洁组件和升降底盘,升降底盘上设置有具有聚拢和分散自由度的上料吸盘;所述校准扶正装置包括操作台,操作台的顶部均匀设置有校正轮组;操作台侧壁固定安装有校正围挡,校正围挡突出于操作台顶端;所述机械手包括底座,底座顶端升降设置有托盘,托盘顶端转动安装有支臂,支臂的自由端固定安装有取料吸盘。

3、板材置于传动带的起始端,上料装置通过将安装板移至板材上方后,吹气清洁组件向板材表面吹气,以将板材表面的积灰以及杂质等吹落,提高内饰生产的良品率,而后上料吸盘根据板材的规格,聚拢或分散进行位置调整,以提高上料吸盘对板材的吸附固定面积,提高吸附抓取的可靠性,并通过升降底盘的升降,以及安装板的移动,将板材转移至传送带上,并在传送至烘箱内进行加热处理后,传送至操作台上后,被校正轮组驱动,向校正围挡处移动,并与校正围挡接触后,依旧保持驱动状态,使板材保持运动状态,以被校正围挡的基准面进行校正,并保持校正状态,以便被机械手抓取转移至模具内,机械手通过托盘的升降控制支臂对校正的板材进行抓取,并通过支臂的转动,将板材转移至模具内,操作简便,使用灵活、高效。

4、进一步优化本技术方案,所述水平联动机构包括框架侧壁固定安装有导轨,导轨内设置有平移丝杠,平移丝杠借助驱动电机与平移丝杠转动安装,驱动电机与导轨外壁固定安装;平移丝杠外壁螺纹连接有平移丝母,平移丝母与导轨内配套设置的滑块固定安装;滑块与安装板固定安装,安装板顶端固定安装有气缸和气泵,气缸的输出端向下穿过安装板,且与升降底盘固定安装,气泵分别与吹气清洁组件和上料吸盘接通,升降底盘侧壁沿周向固定安装有直线移动组件,直线移动组件与上料吸盘位置和数量对应,且直线移动组件均与上料吸盘安装。

5、驱动电机驱动平移丝杠沿导轨内转动后,与平移丝母啮合,使滑块沿导轨滑动,以此调整安装板的位置,安装板顶端安装的气泵,分别与吹气清洁组件和上料吸盘接通,以进行气流的抽排,方便吹气清洁组件对板材进行清洁,以及方便上料吸盘对板材进行吸附抓取,且通过气缸驱动升降底盘的升降,控制上料吸盘对板材进行吸附抓取,且随安装板移动,将其转移至传送带上,结构简单,使用稳定可靠。

6、进一步优化本技术方案,所述吹气清洁组件包括沿安装板底端蛇形分布的流通管,流通管侧壁均匀开设有通气孔,且流通管与气泵接通。

7、流通管严安装板底端的蛇形布设,提高布设面积,气流被输入流通管内后,通过通气孔向外排出,以对板材表面进行吹气清理,提高清理效率和清理效果。

8、进一步优化本技术方案,所述直线移动组件包括与升降底盘外侧壁固定安装的外壳,外壳底部开口,外壳内滑动安装有连接块,连接块底端与上料吸盘固定安装;连接块同轴固定套接有驱动丝母,驱动丝母内螺纹连接有驱动丝杠,驱动丝杠与外壳转动安装,驱动丝杠借助第一驱动装置与外壳转动安装。

9、驱动丝杠沿外壳内转动后,与驱动丝母啮合,使连接块带动上料吸盘沿外壳内移动,外壳沿升降底盘外侧壁的固定安装,使上料吸盘沿升降底盘进行聚拢和分散作业,以根据板材规格,调整上料吸盘间隔,提高对板材的吸附固定面积,提高板材抓取的稳定性和可靠性。

10、进一步优化本技术方案,所述第一驱动装置包括升降底盘底端固定安装的第一伺服电机,升降底盘内部中空,第一伺服电机的输出端穿入升降底盘内,且第一伺服电机的输出端固定套接有第一驱动锥齿;升降底盘内沿周向均匀设置有第一传动锥齿,第一传动锥齿与驱动丝杠位置和数量对应,第一传动锥齿与第一驱动锥齿啮合连接;驱动丝杠均穿入升降底盘内,且均与第一传动锥齿固定套接。

11、第一伺服电机驱动第一驱动锥齿沿升降底盘内转动后,与第一传动锥齿啮合,以此带动驱动丝杠在外壳内同步转动,实现连接块以及上料吸盘沿外壳的同步移动,使其间隔调整省力、高效。

12、进一步优化本技术方案,所述操作台内部中空,操作台内固定安装有网格架,网格架内均匀固定安装有安装盒,安装盒与校正轮组位置和数量对应,且校正轮组均安装在安装盒上;校正轮组包括借助第二驱动装置与安装盒转动安装的横置轮和纵置轮,且横置轮和纵置轮均突出于操作台顶端。

13、操作台内部中空,校正轮组通过安装盒安装在操作台内,提高空间利用率,且操作台和安装盒提高对校正轮组的保护效果,校正轮组的横置轮和纵置轮突出于操作台顶端,方便对板材进行支撑,且横置轮和纵置轮同步驱动后,将板材斜向移动至校正围挡,使板材与校正围挡多面接触,提高校正效果,且横置轮和纵置轮始终保持对板材驱动,使板材保持校正效果。

14、进一步优化本技术方案,所述第二驱动装置包括安装盒内底部固定安装有第二伺服电机,第二伺服电机的输出端均穿入安装盒内,且第二伺服电机的输出端均固定套接有第二驱动锥齿。第二驱动锥齿啮合连接有两个第二传动锥齿;第二传动锥齿分布在安装盒内侧壁,且分别与横置轮和纵置轮同轴装配。

15、第二伺服电机驱动第二锥齿在盒体内转动后,与盒体内侧壁分布的两侧第二传动锥齿啮合,以驱动横置轮和纵置轮同步转动,且驱动板材斜向移动,第二伺服电机的独立运行,降低对板材的驱动校准故障,提高使用驱动校正的稳定性和可靠性。

16、进一步优化本技术方案,所述底座顶端固定安装有两立柱,两立柱之间设置有电液推杆,电液推杆与底座固定安装,电液推杆的输出端固定安装有“n”型支架,支架两侧分别与立柱滑动安装,且支架顶端与托盘固定安装;托盘顶端借助借助旋转驱动机构转动安装有转盘,转盘与支臂固定安装。

17、电液推杆通过支架带动托盘升降,支架与立柱的滑动安装,提高托盘升降的稳定性,且托盘顶端的转盘带动支臂转动,以便支臂通过取料吸盘对校正后的板材进行抓取,并将其转移至模具,进行模压加工。

18、进一步优化本技术方案,所述旋转驱动机构包括与托盘顶端固定安装的环形齿圈,齿圈内转动套装有套筒,套筒与转盘固定安装;转盘顶端固定安装有第三伺服电机,第三伺服电机的输出端向下穿过转盘,且同轴套装有齿轮,齿轮与齿圈啮合连接。

19、第三伺服电机驱动齿轮转动后,齿轮与齿圈啮合,带动转盘沿齿圈内的套筒转动,并带动支臂转动,支臂转动至操作台上方后,托盘位置下降,使取料吸盘对板材进行吸附抓取,而后齿轮与齿圈的继续啮合,使支臂继续转动,将板材转移至模具之间,并下方至模具上后,齿轮继续与齿圈啮合,将支臂从模具内转出,以便进行模压加工,使用省力、便捷。

20、进一步优化本技术方案,所述传送带上下两侧相对设置有上烘盘和下烘盘,上烘盘和下烘盘两侧均借助滑轨与烘箱抽拉连接,滑轨分别与烘箱内壁固定安装。

21、烘箱内通过上下分布的上烘箱和下烘箱对传送带上的板材进行加工,提高加热效率,且上烘盘与下烘盘与烘箱的抽拉连接,方便将其从烘箱内拉出,以便对其进行检修维护,且不受烘箱干扰,操作简便。

22、本发明的有益效果在于:

23、1、利用平移丝杠驱动安装板沿导轨移动,安装板移动至板材上方后,安装板底端的流通管,通过气泵供气后,气流从通气孔内排出,以将板材表面的积灰等杂质吹落,且流通管的蛇形分布,提高布设面积,提供对板材的清理面积,板材清理结束后,驱动丝杠同步转动,并与驱动丝母啮合,带动连接块和上料吸盘沿外壳同步移动,外壳沿升降底盘侧壁的周向分布,使上料吸盘同步聚拢和分散,以便根据板材规格,调整上料吸盘的间隔,对板材进行吸附抓取,提高抓取的稳定性和可靠性;

24、2、上料吸盘沿外壳调整到位后,气缸驱动升降底盘下降,使上料吸盘对板材贴合,并对其进行吸附固定,而后气缸将板材向上牵引,并使安装板沿导轨滑动,将板材转移至传送带上方,且将板材下放至传送带上后,传送带将板材送入烘箱内进行加热处理,烘箱内上下分布的上烘盘和下烘盘,提高对板材而对加热效率,且上烘盘和下烘盘均可沿烘箱向外抽出,方便对其维护检修,使用简便;

25、3、传送带将板材从烘箱内移出后,落入操作台上,并被突出于操作台的横置轮和纵置轮所支撑,且横置轮和纵置轮被驱动后,驱动板材沿操作台斜向移动,并与突出操作台顶端的校正围挡接触,板材的斜向移动,使板材两端面与校正围挡接触,并在接触后,横置轮和纵置轮保持对板材的驱动,对板材提供运动趋势,使其端面始终与校正围挡的端面保持接触,以此将板材校正,并保持校正状态,提高校正效果

26、4、板材在操作台上校正时,支臂位于操作台和模具之间,板材被校正后,第三伺服电机驱动齿轮与齿圈啮合,带动支臂和取料吸盘沿托盘转动,使其位于板材上方,电液推杆驱动支架沿立柱下移后,取料吸盘与板材表面接触,并对板材进行吸附抓取,而后第三伺服电机驱动齿轮与齿圈啮合,以驱动支臂带动板材转动180°后,将板材置于模具之间,并在将板材下放至模具内后,支臂从模具之间转出,以便模具将板材模压成型,使内饰生产顺畅,提高生产效率和生产安全性。

- 还没有人留言评论。精彩留言会获得点赞!