一种镀铝薄膜压纹成型模具及其成型的压纹薄膜的制作方法

本发明涉及航天热控,尤其涉及一种航天热控镀铝薄膜的压纹成型模具以及以此模具成型的压纹薄膜。

背景技术:

1、在航天技术领域,卫星、飞船等航天器的隔热保温通常采用隔热多层组件,通常隔热多层组件是通过反射屏的层层反射,对辐射热流形成很高的热阻,在理论上其导热系数能达到10-5w/(m·k),取得良好的隔热效果。隔热多层组件通常采用“反射屏+间隔层”的方式层层叠加而成,常用的反射屏为双面镀铝薄膜,间隔层一般为的确良网、涤纶网或其他低导热材料。根据设计需求不同,隔热多层组件的结构有“一膜一网”、“一膜两网”或“一膜三网”,由于有涤纶网的存在,使得隔热多层组件整体重量较大,增加了火箭发射载荷,发射成本较大。例如,15个单元的隔热多层组件,若按照“一膜两网”设计,则组件内部包含了16层反射屏和30层的涤纶网。涤纶网的面密度是10g/m ,一颗卫星上使用215单元的一膜两网,所需涤纶网的总质量约为6千克。目前一千克重量发射成本为2万美元。涤纶网的存在,增加了12万美元的发射成本。因此希望有一种新的技术方案来实现航天器热控材料的减重。

技术实现思路

1、针对上述问题,本发明提出一种镀铝薄膜压纹成型模具及其成型的压纹薄膜,通过设计的模具热压成型得到一种全新的镀铝薄膜,此镀铝薄膜同时具备“反射屏+间隔层”的功能,可以替代航天隔热多层组件中的涤纶网,实现隔热多层组件减重,目前在部分机构中最高可实现被动热控材料减重40%以上。

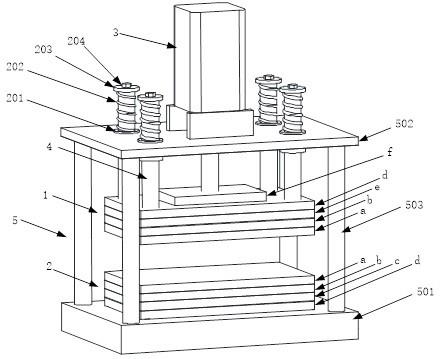

2、本发明镀铝薄膜压纹成型模具包括上模板、下模板、气缸、定位导向柱与压纹支架。其中,压纹支架的顶板用于安装气缸,气缸输出轴穿过顶板与上模板固定;下模板固定于压纹平台的底座上;且下模板的平面位置可通过设置微调机构进行调节;保证压纹过程中,上模板工作面板与下模板工作面板相对且平面投影重合。

3、上述上模板周向上设计垂直于压纹支架顶板的定位导向柱,定位导向柱穿过顶板上开孔内设置的导向套,同时在穿过部分套接预紧弹簧,且穿过部分端部设置挡板,挡板通过沿定位导向柱轴向设置的调节螺栓与定位导向柱固定。通过转动调节螺栓可实现预紧弹簧的预紧力调节,使上模板和下模板在压纹时密切配合。

4、上述下模板的工作面板上交错分布有多行由多个凹坑构成的矩阵;同时在上模板工作面板上设计有与下模板工作面板上各个凹坑匹配的凸起,使在上模板与下模板工作面压合后,各个凸起可配合嵌入各个凹坑内。

5、应用上述结构的模具进行压纹薄膜制作,得到的压纹薄膜具有3层结构,上下两层为镀铝层,中间夹层为机材料类薄膜;表面分布有多个由若干凸起构成的矩阵;每个矩阵凸起为20-50个,相邻凸起间距2-15mm;相邻矩阵之间的间距为5-20mm;每个凸起高度为0.2-3mm,形状为棱锥形或椭球形,长径和短径比在1.5-3之间;左右及上下相邻凸起形状相同或不同,长径方向相互垂直。同时压纹薄膜厚度为4-50µm,其上均匀分布有通孔,通孔直径在1-3mm之间。

6、本发明的优点在于:

7、本发明压纹成型模具加工制造精密,成型精度高,可以在不破坏镀铝薄膜表面的镀铝层的前提下,在双面镀铝薄膜表面形成高度为0.2-3mm凸起阵列。

8、本发明所涉及的一种压纹成型模具,其工艺稳定性和可重复性好,所成型的压纹镀铝薄膜凸起高度一致性好,且不会随放置时间的延长而出现凸起形状或高度尺寸的改变,所制备压纹镀铝薄膜能够长期保持性能稳定,工作寿命长。

9、本发明所涉及的一种压纹成型模具适用压制的镀铝薄膜范围宽,可以压制4-50微米之间不同厚度的聚酯或聚酰亚胺基材的镀铝薄膜。

10、本发明所涉及的压纹薄膜表面为其表面除了压制产生的纹路外,无其他任何褶皱或划痕等缺陷,半球发射率不大于0.06,太阳吸收比为0.09±0.02,满足作为航天器热控材料的要求。

11、本发明压纹成型模具所制备的压纹薄膜具备“反射屏+间隔层”的功能,可以替代航天隔热多层组件中的涤纶网,实现隔热多层组件减重,目前在部分机构中最高可实现被动热控材料减重40%以上。除了可以替代涤纶网实现隔热多层组件减重以外,还可以用于载人航天中宇航服的隔热保温。

12、本发明压纹成型模具所制备的压纹薄膜,表面分布呈阵列状排布的凸起,可以保证压纹镀膜薄膜在堆叠时,由于表面凸起的支撑作用,使相邻的压纹镀膜薄膜保留足够的间隙。此外由于阵列内凸起的长径方向相互垂直并且交错分布,从而有效避免由于表面阵列凸起重合而导致相邻的压纹镀铝薄膜完全贴合在一起,保证其作为反射屏+间隔层的有效功用。

技术特征:

1.一种镀铝薄膜压纹成型模具,其特征在于:包括上模板、下模板、气缸、定位导向柱与压纹支架;

2.如权利要求1所述一种镀铝薄膜压纹成型模具,其特征在于:下模板采用四层结构,由上至下分别为工作面板,加强板,保温板与固定板;下模板同样采用四层结构,由下至上分别为工作面板,加强板,隔热板与固定板。

3.如权利要求2所述一种镀铝薄膜压纹成型模具,其特征在于:工作面板采用航空铝7075材料制备;加强板采用厚钢板;保温板为陶瓷保温板;隔热板为厚石棉板。

4.如权利要求1所述一种镀铝薄膜压纹成型模具,其特征在于:上模板与下模板内部内置加热器,加热器采用电阻加热方式进行加热,加热温度范围为室温-350℃,升温速率不小于5℃/min;同时在工作面板非工作面上还开槽安装温度传感器,温度传感器连接温控仪对工作面板加热温度进行控制,达到设定温度时实现控温保持功能;加热温度精度为±0.5℃。

5.如权利要求1所述一种镀铝薄膜压纹成型模具,其特征在于:气缸输出轴端部与连接板中心连接固定,连接板与上模板中固定板中心位置固定,实现上模板与气缸间的连接。

6.如权利要求1所述一种镀铝薄膜压纹成型模具,其特征在于:气缸的压缩空气管路上设置压力调节阀来调节气缸的压力,进而调节上模板的压力;气缸的压缩空气管路上还设置单向节流阀,调节气缸下压的速度。

7.如权利要求1所述一种镀铝薄膜压纹成型模具,其特征在于:下模板与底座间通过固定机构固定;固定机构为四个,分别位于下模板四个侧面中部位置;固定机构为由短臂与长臂构成的l型压紧臂;短臂端部为支撑端与底座上表面贴合,长臂端部为插入端插入于下模板侧壁上设计的凹槽内,且通过插入端设计的台肩与下模板侧壁配合实现压紧臂与下模板间的定位;同时压紧臂的长臂上靠近插入端台肩位置设计有垂直于底座的通孔,由螺栓穿过通孔后与底座上开设的螺纹孔螺纹连接;由此通过拧紧螺栓,使长臂与凹槽底面间压紧,实现下模板在底座上的固定。

8.如权利要求1所述一种镀铝薄膜压纹成型模具,其特征在于:设计微调机构实现下模板水平面位置调节;微调机构为8个,分别位于下模板四个侧面两端靠近侧棱位置;且下模板相对侧面同端的两个微调机构位置对应;微调机构包括支撑座、调节螺杆与调节螺母;其中,支撑座通过螺钉固定于底座上,其上开设有垂直于下模板侧壁方向的调节螺孔,调节螺孔内螺纹连接调节螺栓;同时调节螺栓上,位于与支撑座之间螺纹连接有两个调节螺母;两个调节螺母中一个用于调节螺向位置调节,通过拧紧该调节螺母使调节螺杆端部与侧壁顶紧配合,实现水平位置调节;另一个调节螺母用于调节螺栓的锁紧,在位置调节完毕后,通过拧紧该调节螺母锁紧调节螺栓,将调节螺栓固定死,缩紧下模板。

9.如权利要求1所述一种镀铝薄膜压纹成型模具,其特征在于:下模板上每个矩阵由20-50个凹坑组成,相邻凹坑间距2-15mm,相邻矩阵之间的间距为5-20mm;每个凹坑深度为1-5mm,形状为棱锥形或椭球形,长径和短径比在1.5-3之间;左右及上下相邻凹坑形状不同,长径方向相互垂直。

10.应用权利要求1所述的一种镀铝薄膜压纹成型模具制作的压纹薄膜,其特征在于:厚度为4-50µm,其上均匀分布有通孔,通孔直径在1-3mm之间;具有3层结构,上下两层为镀铝层,中间夹层为机材料类薄膜;表面分布有多个由若干凸起构成的矩阵;每个矩阵凸起为20-50个,相邻凸起间距2-15mm;相邻矩阵之间的间距为5-20mm;每个凸起高度为0.2-3mm,形状为棱锥形或椭球形,长径和短径比在1.5-3之间;左右及上下相邻凸起形状相同或不同,长径方向相互垂直。

技术总结

本发明公开一种镀铝薄膜压纹成型模具及其成型的压纹薄膜,模具部分中下模板固定于压纹支架的底座上;上模板固定于压纹支架顶板上安装的气缸输出轴上;上下模板通过导向机构以及微调机构实现压纹过程中的精准配合。同时在上下模板的工作面上设计有相互匹配的凹坑与凸起,且对凹坑与凸起的形状及排布方式进行了独特设计。通过上述模具所制备的压纹薄膜,表面分布呈阵列状排布的凸起,可以保证压纹镀膜薄膜在堆叠时,由于表面凸起的支撑作用,使相邻的压纹镀膜薄膜保留足够的间隙。此外由于阵列内凸起的长径方向相互垂直并且交错分布,从而有效避免由于表面阵列凸起重合而导致相邻的压纹镀铝薄膜完全贴合在一起,保证其作为反射屏+间隔层的有效功用。

技术研发人员:徐丹,马解放,王润泽,张亚飞,侯社会,郑静,刘铖,高江南,宋佳赟,白莉莉

受保护的技术使用者:北京天宇航天新材料科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!