一种汽车配件生产用电磁动态塑化模具的制作方法

本发明涉及注塑,具体为一种汽车配件生产用电磁动态塑化模具。

背景技术:

1、在汽车制造过程中,许多重要的组件和配件都需要使用模具进行加工和制造,尤其是一些塑料材质的配件,通过注塑模具可以准确地控制塑料熔体的流动和形状,从而制造出高精度和高品质的汽车配件。

2、但现有的汽车配件在生产过程中通常都是将加热元器件设置在螺杆输送设备的外部,塑料需要较长的热机械历程,具有能量利用率低、能耗大、噪音大等缺陷;另外目前的汽车配件生产用模具在生产时,熔融的塑料经常会滞留在浇注通道内,在工作结束之后,这些熔融的塑料往往会凝固在浇注通道内,并与汽车配件成为一体,这种情况下不仅会浪费物料,而且不利于后续人工对汽车配件进行处理;最后目前的汽车配件生产用模具在工作结束之后基本上都要用顶杆将成型的汽车配件顶出,但是顶杆与模具的间隙如果太大,则出现漏料,如果间隙太小,在成型结束之后,顶杆很容易因为冷却不及时而发生卡死现象,并且在长时间工作后,顶杆会发生磨损现象,目前汽车配件在注塑生产时,往往需要定时检修,以及时判断顶杆与模具的间隙是否合格,但该种操作方式一方面降低了工作效率,另一方面容易出现滞后现象,即,本检修时顶杆合格,但工作一段时间后,顶杆变得不合格了,而此时还未到下一次检修时间。

技术实现思路

1、本发明的目的在于提供一种汽车配件生产用电磁动态塑化模具,以解决上述背景技术中提出的问题。

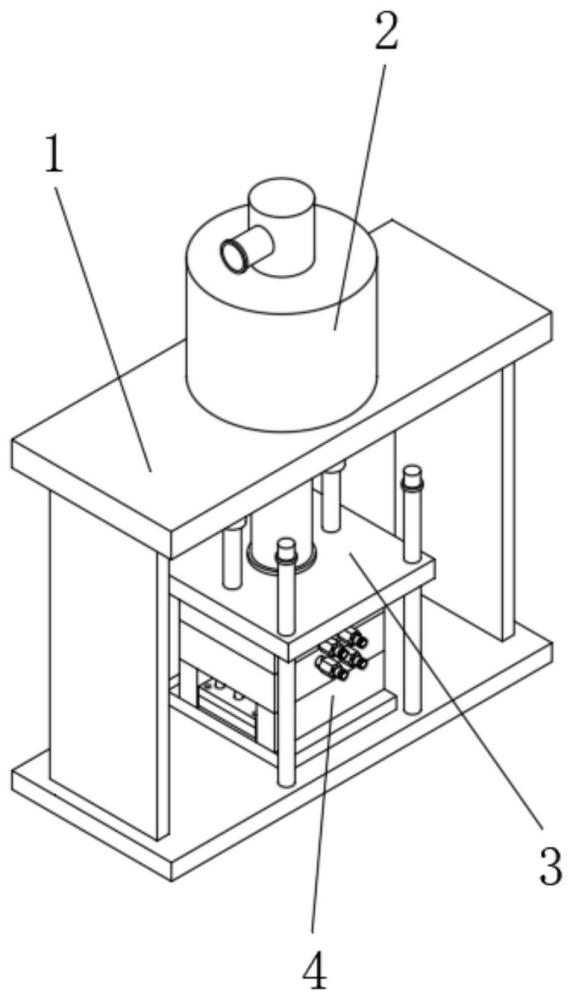

2、为了解决上述技术问题,本发明提供如下技术方案:一种汽车配件生产用电磁动态塑化模具,所述电磁动态塑化模具包括支架、进料机构和成型机构,所述成型机构设置在支架的内部下端,所述进料机构设置在成型机构的上方,所述进料机构选用电磁动态塑化挤出设备,相比于传统的挤出设备,电磁动态塑化挤出设备采用电磁能直接换能形式,塑料电磁振动场的作用下塑化挤出,整个工作过程,基本上无需外部加热,具有能耗低,噪音小等优点,所述成型机构包括动模座、定模座和底座,所述动模座和底座分别设置在定模座的上下两端,所述动模座通过升降板和升降机构与支架的顶端相连接,升降机构采用现有技术,通过所述升降机构控制动模座的升降,所述动模座靠近定模座的一端设置有凸模,所述定模座靠近动模座的一端设置有凹模,所述凹模内设置有型腔,所述凸模和凹模的侧端设置有感应组件,本发明在向型腔内注入熔融的塑料之前,先通过所述升降机构使得凹模和凸模相贴合,然后通过所述感应组件检测凸模和凹模之间的接触面是否发生了磨损,若凸模和凹模之间的接触面正常,则通过所述进料机构将熔融的塑料注入到型腔内,若凸模和凹模之间的接触面不正常,工作人员可更换凸模和凹模,在工作过程中,若因为压力、温度等因素,导致原本正常贴合的凸模和凹模之间出现了间隙,那么通过所述感应组件还能起到阻碍熔融的塑料从型腔内泄漏出去的作用,最后本发明在凸模内设置有第一冷却槽,在凹模内设置有第二冷却槽,所述第一冷却槽通过两组第一冷却管与外界冷却系统相连接,所述第二冷却槽通过两组第二冷却管与外界冷却系统相连接,通过外界冷却系统和第一冷却槽、第二冷却槽加速熔融的塑料成型。

3、进一步的,所述动模座靠近进料机构的一端设置有进料口,所述进料口的内部设置有导流罩,所述进料机构靠近成型机构的一端设置有导流管,所述导流管伸入导流罩内,所述导流罩的底端设置有出液孔,所述凸模的内部设置有浇注槽和回流组件,本发明在注塑工作时,进料机构排出的熔融塑料会先流入到导流管内,然后沿着导流罩的出液孔和浇注槽进入到型腔内,为了避免部分熔融塑料滞留在浇注槽内冷却,导致后续需要对产品二次处理,因此本发明设置有回流组件,通过回流组件能够将滞留在浇注槽内熔融塑料挤压到导流管和导流罩内,减少原料的浪费,降低后续的劳动强度,另外本发明还设置有密封组件,所述出液孔与浇注槽之间通过密封组件相连接,在注塑成型的过程中,通常会连续进行注塑,若某一时刻突然发现凸模和凹模之间的接触面有了磨损,那么本发明通过密封组件能够及时阻隔导流管和导流罩内的熔融塑料向下流动,无须关闭进料机构,即可进行更换凸模和凹模,进而提高了维修效率,所述导流罩的内部设置有感应线圈,所述感应线圈与外界电源相连接,所述导流管为导磁性金属,通过所述感应线圈加热导流管,以使得导流管和导流罩内的熔融塑料始终处于融化状态,避免维修时间过长,导致远离进料机构内部区域的熔融塑料发生凝固现象。

4、进一步的,所述密封组件包括密封槽、密封板和第一电磁铁,所述密封槽设置在导流罩与凸模之间,所述密封板和第一电磁铁均设置在密封槽的内部,所述密封槽的内壁上设置有滑槽,所述密封板的外端设置有滑条,所述密封板的中间位置处设置有第二通孔,所述滑条伸入滑槽内,所述滑条与滑槽之间通过密封弹簧相连接,所述密封板靠近第一电磁铁的一端具有磁性,本发明通过第一电磁铁控制密封板的移动,本发明在非工作时,第一电磁铁处于关闭状态,此时第二通孔与导流罩的出液孔、浇注槽错开,本发明在工作时,通过第一电磁铁产生一组排斥密封板的磁场,以使得第二通孔与导流罩的出液孔、浇注槽相对齐,进而方便导流管和导流罩内的熔融塑料能够顺畅的流动到型腔内。

5、进一步的,所述回流组件包括第一通槽、活动槽、第二通槽和回流板,所述活动槽设置在凸模的内部底端,所述第一通槽设置在活动槽远离浇注槽的一端上方,所述第二通槽设置在活动槽靠近浇注槽的一端上方,所述第一通槽的一端与活动槽相连接,所述第一通槽的另一端通过启闭通道与第二通槽相连接,所述启闭通道内设置有启闭块,所述启闭块与启闭通道之间通过启闭弹簧相连接,所述回流板设置在活动槽的内部,所述回流板的两端均设置有平衡弹簧,所述回流板通过两组平衡弹簧与活动槽相连接,所述启闭弹簧的劲度系数大于两组平衡弹簧的劲度系数,所述活动槽内部远离第一通槽的一端设置有挡块,所述回流板的中间位置处设置有第一通孔,所述回流板远离挡块的一端设置有第一排液孔和第二排液孔,所述第一排液孔与第二排液孔相连通,本发明在向型腔内注入熔融塑料时,所述第一通孔与浇注槽相对齐,同时进料机构会向导流管和导流罩内施加一组挤压力,以方便熔融塑料的流动,所述动模座的外侧设置有气泵,所述气泵通过导气槽与第一通槽相连接,当熔融塑料注入完毕后,关闭进料机构施加的挤压力,然后通过所述气泵和导气槽向第一通槽内输送一组气体,由于所述启闭弹簧的劲度系数大于两组平衡弹簧的劲度系数,因此在气压的作用下,所述回流板会向靠近挡块的方向移动,当回流板与挡块接触时,第一排液孔与浇注槽相对齐,第二排液孔与第二通槽相对齐,此时气泵继续向第一通槽内输送气体,由于回流板被挡块所阻碍无法继续移动,因此气泵输入到第一通槽内的气体会挤压启闭块,最后启闭块会克服启闭弹簧的阻碍而发生移动,从而使得第一通槽与第二通槽相连通,气泵输入到第一通槽内的气体进入到第二通槽内,由于第一排液孔与浇注槽相对齐,第二排液孔与第二通槽相对齐,同时所述第一排液孔与第二排液孔相连通,因此当气泵继续向第一通槽输入气体时,在气压的作用下,滞留在浇注槽内的熔融塑料会回流到导流管和导流罩内,以此避免熔融塑料在浇注槽内凝固,减少原料的浪费,最后本发明的气泵进气端可根据需要设置过滤部件,避免外界环境中的含有的杂质污染熔融塑料。

6、进一步的,所述凹模的内部设置有型腔,所述感应组件包括储气槽、感应槽、第二电磁铁和检测槽,所述储气槽设置在凸模远离浇注槽的一端,所述感应槽设置在凸模靠近浇注槽的一端,所述第二电磁铁设置在凹模远离型腔的一端,所述检测槽设置在凹模靠近型腔的一端,所述第二电磁铁与储气槽相对齐,所述检测槽与感应槽相对齐,所述储气槽的上端与感应槽的上端相连接,所述储气槽内设置有感应块,所述感应块具有磁性,所述感应块通过复位弹簧与储气槽相连接,所述检测槽内设置有第一压电片,本发明在向型腔内注入熔融的塑料之前,先通过所述升降机构使得凹模和凸模相贴合,然后开启第二电磁铁,通过所述第二电磁铁使得感应块挤压储气槽内的气体,最后储气槽内的气体会进入到感应槽内,通过所述第一压电片检测感应槽内的气压,当第二电磁铁产生的磁场固定时,感应槽内的气压应该也会一个定值,若某一时刻发现感应槽内的气压发生了变化,即可判断凹模与凸模之间的接触面密封性遭到了破坏,需要更换或维修凹模与凸模,若在工作过程中发现凹模与凸模之间的接触面密封性遭到了破坏,通过增大第二电磁铁产生的磁场能够提高感应槽内的气压,通过感应槽内的气压阻碍熔融塑料的流动,确保工作能正常进行,避免发生安全事故。

7、进一步的,所述凸模与动模座之间通过若干组第一螺丝紧固连接,所述凹模与定模座之间通过若干组第二螺丝紧固连接,若凸模和凹模之间的接触面不正常,工作人员可通过拧动第一螺丝和第二螺丝以将正在使用的凸模和凹模拆卸下来,本发明通过可拆式连接的方式固定凸模和凹模能够起到方便更换的目的。

8、进一步的,所述定模座的下端设置有升降槽,所述凹模靠近升降槽的一端设置有环形槽,所述升降槽的内部靠近凹模的一端设置有顶杆,所述顶杆的一端位于升降槽内,所述顶杆的另一端插入环形槽内,所述升降槽的内部远离凹模的一端设置有活动杆,所述底座的内部设置有活动座,所述活动杆伸出升降槽的一端与活动座紧固连接,所述升降槽远离环形槽的一端通过联通槽与环形槽相连接,所述升降槽靠近联通槽的一端内壁上设置有第二压电片,所述底座的下方还设置有气缸,通过所述气缸驱动活动座升降运动,本发明在每次注塑工作之前,通过气缸先驱动活动杆和顶杆下移,此时升降槽内的气体会沿着联通槽进入到环形槽内,若顶杆与凹模之间的间隙过大,则升降槽内的气体很容易就会泄漏出去,此时第二压电片受到的气压就会很小,若顶杆与凹模之间的间隙很小,则升降槽内的气体泄漏出去便会很困难,此时第二压电片会受到一组较大的气压作用力,通过第二压电片能够检测顶杆与凹模之间的间隙是否因为磨损而变大了,以此避免发生熔融塑料泄漏等现象。

9、进一步的,由于大部分物质都具有热胀冷缩的现象,因此本发明在升降槽和环形槽的内壁上均设置有制冷片,所述顶杆选用金属材质,以方便散热,若顶杆与凹模之间的间隙过小,那么在注塑结束之后,顶杆若不能及时冷却,顶杆与凹模之间很容易出现卡死现象,通过制冷片能够在注塑结束之后加快顶杆的冷却,降低出现卡死现象的事情发生。

10、与现有技术相比,本发明所达到的有益效果是:本发明相比于目前的模具设置有电磁动态塑化挤出设备,电磁动态塑化挤出设备采用电磁能直接换能形式,塑料电磁振动场的作用下塑化挤出,整个工作过程,基本上无需外部加热,具有能耗低,噪音小等优点,本发明还设置有回流组件和密封组件,在注塑工作时,通过回流组件能够将滞留在浇注槽内熔融塑料挤压到导流管和导流罩内,减少原料的浪费,降低后续的劳动强度,若某一时刻突然发现凸模和凹模之间的接触面有了磨损,通过密封组件能够及时阻隔导流管和导流罩内的熔融塑料向下流动,无须关闭进料机构,即可进行更换凸模和凹模,进而提高了维修效率,本发明在导流罩的内部设置有感应线圈,导流管为导磁性金属,通过感应线圈能加热导流管,以使得导流管和导流罩内的熔融塑料始终处于融化状态,避免维修时间过长,导致远离进料机构内部区域的熔融塑料发生凝固现象,本发明还设置有感应组件,感应组件具有预检密封性和补偿密封性两种功能,在向型腔内注入熔融的塑料之前,通过感应组件能够检测凸模和凹模之间的接触面是否发生了磨损,在注塑工作过程中,若因为压力、温度等因素,导致原本正常贴合的凸模和凹模之间出现了间隙,那么通过感应组件能补偿凸模和凹模之间的密封性,从而阻碍熔融的塑料从型腔内泄漏出去,最后本发明通过气缸驱动活动杆和顶杆下移,能够将升降槽内的气体压缩到环形槽内,然后通过检测第二压电片输出的电信号判断顶杆与凹模之间的间隙是否因为磨损而变得不合格,避免后续注塑时发生熔融塑料泄漏等现象。

- 还没有人留言评论。精彩留言会获得点赞!