一种新能源塑胶支架的制备方法与流程

本发明涉及新能源塑胶支架,具体为一种新能源塑胶支架的制备方法。

背景技术:

1、新能源汽车是指采用非常规的车用燃料作为动力来源,综合车辆的动力控制和驱动方面的先进技术,形成的技术原理先进、具有新技术、新结构的汽车。

2、汽车的支架主要采用钢板冲压焊接支架、铸铁铸钢支架或铝合金支架,其具有稳定性好的特点,固定支架应能够牢固地固定工件,使其不会在焊接过程中移动或晃动,固定支架应具备可调节高度和角度的能力,以适应不同形状和尺寸的工件,具有良好的调节性。但这些汽车的支架的质量较重,没有达到减轻整车重量的目的,随着塑胶工业的飞速发展和塑胶性能的不断提高,塑胶件得到了更为广泛的应用,塑胶件正在不同的领域替代传统的金属零件,但是,现有技术中的塑胶耐光性较差,容易老化、生产成本较高,不能满足社会需求;鉴于此,我们提出了一种新能源塑胶支架的制备方法。

技术实现思路

1、本发明的目的在于提供一种新能源塑胶支架的制备方法,以解决上述背景技术中提出的问题。

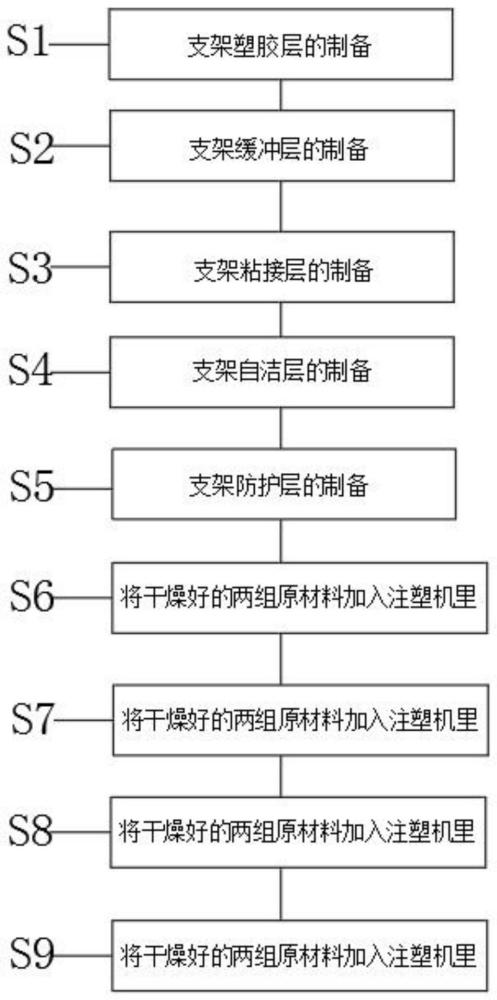

2、为实现上述目的,本发明提供如下技术方案:一种新能源塑胶支架的制备方法,包括以下步骤:

3、s1、支架塑胶层的制备;

4、s2、支架缓冲层的制备;

5、s3、支架粘接层的制备;

6、s4、支架自洁层的制备;

7、s5、支架防护层的制备;

8、s6、将干燥好的两组原材料加入注塑机里;

9、s7、设置注塑机加热段的温度

10、s8、调整注塑段成型工艺参数;

11、s9、支架成型后进行出模。

12、优选的,所述s1的具体步骤包括:

13、s11、将天然橡胶40-60份、乙烯基双硬脂酰胺50—70份、乙烯聚合物40—60份、石英粉60—80份、硬脂酸2—4份、聚对苯二甲酸丁二醇酯20—30份、白炭黑80—100份、二甲硅油30—40份、二乙基二硫代氨基甲酸10—30份、复合抗氧化剂20—30份和防焦剂4—6份一同加入高速混合机内混合;

14、s12、混合充分后,再将促进剂2—4份加入至高速混合机内,在100-180°c的温度下高速混合10—15分钟;

15、s13、混合完成后,取上述得到的溶液,冷却至常温,即可制作支架塑胶层。

16、优选的,所述s2的具体步骤包括:

17、s21、取厚度为3—4mm的橡胶和厚度为2—4mm的硅胶,将橡胶的上表面上均匀的涂覆聚氨酯密封胶,再将硅胶的下表面上均匀的涂覆聚氨酯密封胶;

18、s22、取上述得到的橡胶和硅胶,将硅胶置于橡胶的上表面上,使硅胶和橡胶粘接在一起,再通过挤压辊筒对其进行挤压;

19、s23、取上述得到的硅胶和橡胶,将硅胶和橡胶进行风干,风干10—20分钟后,即可制成缓冲层。

20、优选的,所述s3的具体步骤包括:

21、s31、将塑胶层的上表面上均匀的涂覆0.3—0.5mm的聚氨酯密封胶,再将缓冲层的下表面上均匀的涂覆0.2—0.5mm的聚氨酯密封胶;

22、s32、取上述得到的塑胶层和缓冲层,将缓冲层置于塑胶层的上表面上,使缓冲层和塑胶层粘接在一起,再通过挤压辊筒对其进行挤压;

23、s33、取上述得到的塑胶层和缓冲层,将塑胶层和缓冲层进行风干,风干20—30分钟后,即可形成粘接层。

24、优选的,所述s4的具体步骤包括:

25、s41、将金属皂盐、表面活性剂、脂肪酸酯类和醇类一同加入高速混合机;

26、s42、启动混合机,调整高速混合机参数,使混合机持续混合时间为30min;

27、s43、关闭混合机,取出高速混合机中的混合液,将取出上述的混合液进行冷藏保存,得到自洁层。

28、优选的,所述s5的具体步骤包括:

29、s51、将环氧树脂30-50份、硅烷偶联剂3-10份、气相二氧化硅2-6份、纳米二氧化钛2-6份、云母1-3份、纳米高岭土1-3份、迷迭香1-4份、氟碳树脂4-12份和纳米氧化锌2-4份一同加入高速混合机内混合;

30、s52、混合完成后,取上述得到的溶液,冷却至常温,即可得到粉末涂料,再将粉末涂料与水按2:1比例充分搅拌;

31、s53、搅拌充分后,取上述得到的水性溶液,将其均匀的涂覆在自洁层的上表面上,涂覆的厚度为1—2mm,即可形成防护层。

32、优选的,所述s7的具体步骤还包括:

33、调整注塑机加热段的温度,使注塑机温度在第一段设置为:220±5℃,第二段设置为:215±5℃,第三段设置为:210±5℃,第四段设置为:205±5℃,第五段设置为:200±5℃。

34、优选的,所述s8的具体步骤还包括:

35、第一段注塑段成型工艺参数采用65-70mpa的中压、40—50m/s的低速度注射,注射时间为1.0—1.5秒,注射胶量至产品的78%—80%;

36、第二段注塑段成型工艺参数采用55-65mpa的中压、25—35m/s的低速度注射,注射时间为0.5—1.0秒,注射胶量至产品水口的100%。

37、优选的,所述塑胶层的厚度为4—6mm,所述塑胶层的上表面上涂覆有胶层;缓冲层的厚度为5—8mm,所述缓冲层的上表面上和下表面上均涂覆有胶层,所述缓冲层由橡胶层和硅胶层组合而成;所述粘接层的厚度为0.5—1mm,所述粘接层为聚氨酯密封胶。

38、优选的,所述注塑机的使用前的维护包括:

39、a1、开机前必须进行注塑机及辅机的各项点检工作,确保设备属于正常状态,如果发现存在什么问题,应该及时通知检修人员;

40、a2、打开注塑机电源,模温机电源,一般模温设定为80℃,干燥机电源,冷水机电源,排风扇等电源,开启注塑机油泵马达螺杆开始升温;

41、a3、用擦油纸擦拭模具分型面,导柱,导套,滑块,型腔,斜导柱上面的油污,将润滑脂涂于导柱,导套,滑块,斜导柱表面,防止模具在长时间工作中磨损;

42、a4、确认模具状况,检查是否有损伤,油路是否畅通,各管路连接处是否连接到位,是否有漏油现象;

43、a5、各项温度达到要求开始排料,将下料口挡板打开,按下注塑机操作面板自动清料键,清料2—3次即可,清料完成后将喷嘴及模具喷嘴余料清理干净。

44、与现有技术相比,本发明提供了一种新能源塑胶支架的制备方法,具备以下有益效果:

45、1、该新能源塑胶支架的制备方法,通过设置塑胶层和防护层之间设有缓冲层,缓冲层由橡胶和硅胶粘接而成,能够有效增强该塑胶的弹力,通过设置的有自洁层,能够有效保持塑胶的清洁光亮,大大的延长了塑胶的使用周期,达到了不易老化的优点,有效的减少了使用成本,通过设置的有保护层,保护层不仅能够对自洁层进行保护,还能对塑胶整体进行耐光保护,达到了耐光性好的优点,从而有效的解决了现有技术中塑胶耐光性较差,容易老化、生产成本较高的问题。

46、2、该新能源塑胶支架的制备方法,解决了注塑成型的塑料低成本环保汽车塑料支架在成型时产品易出现拉白、断裂、韧性差、强度低等物理性能缺陷,本塑胶支架注塑工艺稳定性较高,所得产品质量稳定,提高了生产效率,降低了生产成本。

47、3、该新能源塑胶支架的制备方法,为了提高注塑机加工时模具成型的稳定性,通过对注塑机的预加工处理,避免因不正确的操作而引起设备及模具的损坏,保证注塑设备及模具的操作正确与规范。

- 还没有人留言评论。精彩留言会获得点赞!