一种用于碳纤维坩埚预制体整形的控制系统和方法与流程

本发明涉及碳纤维坩埚制造,具体为一种用于碳纤维坩埚预制体整形的控制系统和方法。

背景技术:

1、碳碳复合材料是以碳纤维及其织物或碳毡增强的碳基体复合材料,具有低密度、高强度、高导热性、低膨胀系数,以及抗热冲击性能好、尺寸稳定性高等优点,使其成为当今1650℃以上应用的少数备选材料,最高理论温度高达2600℃,因此被认为是最有发展前途的高温材料之一,应用前景广阔。

2、目前,碳纤维预制体采用人工铺层+机器针刺的方式制备,未烘干定型前,预制体呈柔软状态,在其制备、搬运等过程中存在局部变形的问题,给后续的加工带来一定的加工难度和缺陷的风险。

3、碳纤维坩埚预制体是一种用于高温熔炼金属或合金的耐火容器,其具有轻质、高强度、高导热性、低热膨胀系数等优点。然而,碳纤维坩埚预制体的成型过程是一个复杂的物理和化学变化过程,需要控制多个参数,如温度、压力、时间等,以保证成型后的碳纤维坩埚预制体的尺寸、形状、密度、结构、性能等符合要求。传统的成型方法通常采用人工设定或调节成型参数,这不仅效率低下,而且容易出现误差和不稳定性,导致成型质量不高,甚至造成碳纤维坩埚预制体的损坏或废弃。因此,如何实现对碳纤维坩埚预制体成型过程的自动化、智能化和优化控制,是一个亟待解决的技术问题。

技术实现思路

1、本发明的目的是针对以上问题,提供一种用于碳纤维坩埚预制体整形的控制系统和方法,其采用了基于图像识别和机器学习的算法,以及利用加热、压制成型和冷却的过程对碳纤维坩埚预制体进行整形的系统和方法,能够实现对碳纤维坩埚预制体成型过程的动态调整和优化。

2、为实现以上目的,本发明采用的技术方案是:

3、一种用于碳纤维坩埚预制体整形的控制系统,包括摄像头拍摄部、控制器、成型部和成型参数数据库;

4、摄像头拍摄部包括摄像头,用于捕捉不同尺寸的碳纤维坩埚预制体的形状和尺寸,并将其转换为数字信号发送给控制器;

5、控制器基于图像识别和机器学习的算法,根据所接收的数字信号从成型参数数据库中查询相应的成型参数,并通过控制信号发送给成型部;

6、成型部根据所接收的控制信号,对碳纤维坩埚预制体进行加热、压制成型、冷却成型过程,并实时监测成型过程中的温度、压力、变形的数据,并将其反馈给控制器;

7、成型参数数据库存储不同尺寸的碳纤维坩埚预制体所需的成型温度、压力、时间的参数,以及相应的成型效果评价指标;控制器根据反馈数据和成型效果评价指标,对成型过程进行动态调整和优化。

8、作为上述方案的进一步改进,所述图像识别和机器学习的算法采用卷积神经网络模型,包括输入层、卷积层、池化层、全连接层和输出层,其中输入层接收来自摄像头的数字信号,输出层输出与碳纤维坩埚预制体尺寸对应的成型参数。

9、作为上述方案的进一步改进,所述卷积神经网络模型采用深度可分离卷积技术,将卷积层分解为深度卷积和点卷积,以减少计算量和参数数量。

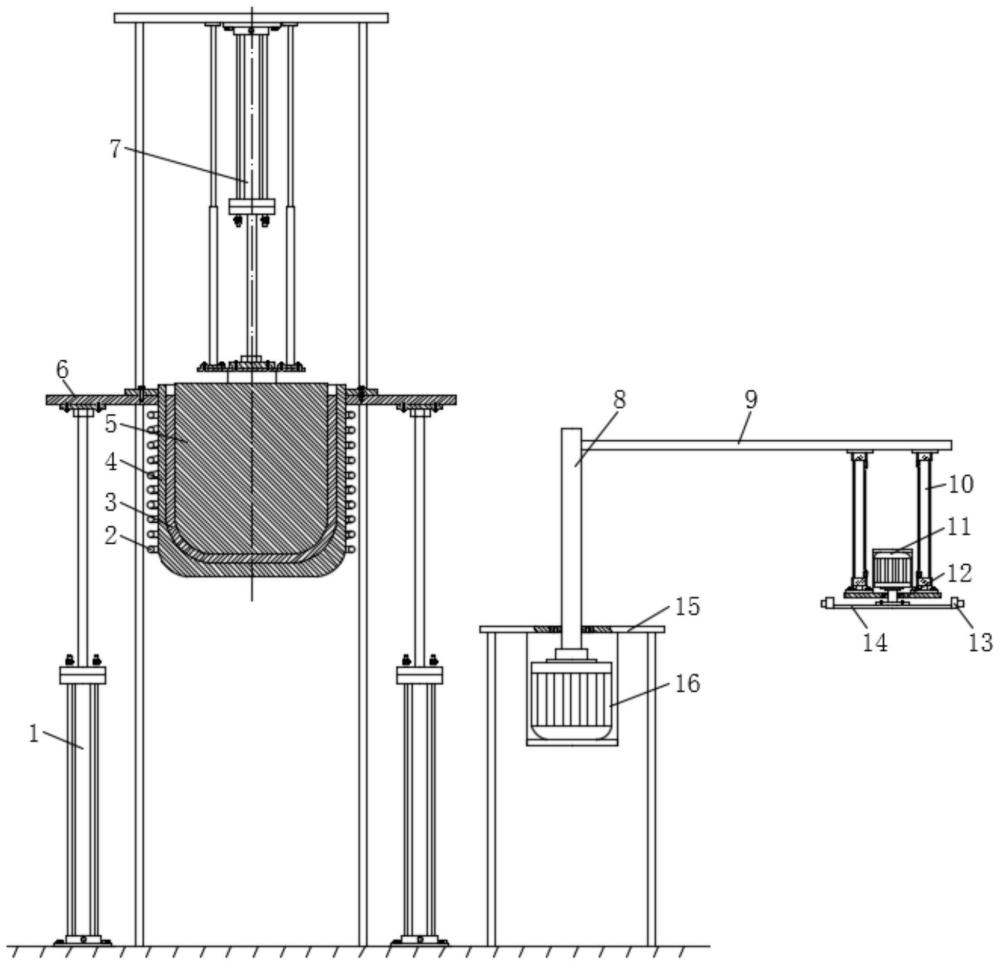

10、作为上述方案的进一步改进,所述成型部包括第二气缸,第二气缸伸缩轴端设置内模体,内模体下降伸入外模体内并对预制体进行压制成型操作,外模体设置于第一升降板上,第一升降板连接第一气缸伸缩轴端,外模体外壁上缠绕设置电加热管。

11、作为上述方案的进一步改进,所述摄像头设置于转盘上,转盘与第二升降板上的第一电机输出轴端连接,第二升降板连接第二气缸,第二气缸设置于悬臂下表面,悬臂设置于转轴上,转轴设置于支架底部的第二电机输出轴端,支架设置于第一气缸侧部。

12、一种用于碳纤维坩埚预制体整形中的控制方法,加热、压制成型、冷却过程中的温度t、压力p、时间参数t满足以下公式:

13、t=ad+bp=cd+dt=ed+f

14、进一步的,加热过程中,温度t随着时间t的变化满足以下要求:t(t)=t0+(tm-t0)(1-e-kt)

15、其中,t0为初始温度,tm为最大温度,k为加热速率常数,压力p随着时间t的变化满足以下要求:

16、p(t)=p0+at

17、其中,p0为初始压力,a为压力增加速率常数,

18、压制成型过程中,温度t随着时间t的变化满足以下要求:t(t)=tm-bln(t+1)

19、其中,b为降温速率常数,

20、冷却过程中,温度t随着时间t的变化满足以下要求:

21、t(t)=tf+d(t+1)-e

22、其中,tf为最终温度,d,e为冷却速率常数。

23、进一步的,卷积层分解为深度卷积和点卷积,输入特征图的尺寸为dk×dk×m,卷积核的尺寸为df×df×m,其数量为n,满足以下要求:

24、

25、其中,x为输入特征图,w为卷积核,y为输出特征图,i,j,k为输出特征图的空间坐标和通道索引,满足以下要求:深度卷积,对输入特征图的每个通道分别使用一个卷积核进行空间卷积,然后将所有通道的输出拼接起来:其中,z为深度卷积的输出特征图,w1为深度卷积的卷积核,此卷积核只有一个通道维度,即每个通道只使用一个二维卷积核;

26、逐点卷积,对深度卷积的输出特征图使用一组1x1的卷积核进行逐点卷积,实现通道融合和变换,满足以下要求:

27、

28、其中,w2为逐点卷积的卷积核,此卷积核只有一个空间维度,即每个1x1的卷积核有m个通道。

29、与现有技术相比,本发明的有益效果为:提供一种用于碳纤维坩埚预制体整形的控制系统和方法,其采用了基于图像识别和机器学习的算法,以及利用加热、压制成型和冷却的过程对碳纤维坩埚预制体进行整形的系统和方法,能够实现对碳纤维坩埚预制体成型过程的动态调整和优化。

30、1、本发明中,通过摄像头捕捉不同尺寸的碳纤维坩埚预制体的形状和尺寸,并将其转换为数字信号,实现了对碳纤维坩埚预制体的快速识别以及数字信号转化的工作。

31、2、本发明中,通过卷积神经网络模型,根据所得到的数字信号从成型参数数据库中查询相应的成型参数,并通过控制信号发送给压制部,实现了对碳纤维坩埚预制体成型过程的智能化控制。

32、3、本发明中,通过深度可分离卷积技术,将卷积层分解为深度卷积和点卷积,以减少计算量和参数数量,提高了算法的运行效率和准确性。

33、4、本发明中,设置有摄像头拍摄部、控制器、成型部和成型参数数据库,摄像头拍摄部对碳纤维坩埚预制体成型过程中的状态进行拍摄操作,成型部对预制体进行压制成型操作,通过图像分析和质量检测,对成型后的碳纤维坩埚预制体进行评价和筛选,如果不符合要求,则重新进行成型或报废处理,实现了对碳纤维坩埚预制体成型质量的保证和提高,满足智能化、批量化、工业化的生产实际需求。

技术特征:

1.一种用于碳纤维坩埚预制体整形的控制系统,其特征在于,包括摄像头拍摄部、控制器、成型部和成型参数数据库;

2.根据权利要求1所述的一种用于碳纤维坩埚预制体整形的控制系统,其特征在于,所述图像识别和机器学习的算法采用卷积神经网络模型,包括输入层、卷积层、池化层、全连接层和输出层,其中输入层接收来自摄像头(13)的数字信号,输出层输出与碳纤维坩埚预制体尺寸对应的成型参数。

3.根据权利要求2所述的一种用于碳纤维坩埚预制体整形的控制系统,其特征在于,所述卷积神经网络模型采用深度可分离卷积技术,将卷积层分解为深度卷积和点卷积,以减少计算量和参数数量。

4.根据权利要求3所述的一种用于碳纤维坩埚预制体整形的控制系统,其特征在于,所述成型部包括第二气缸(7),第二气缸(7)伸缩轴端设置内模体(5),内模体(5)下降伸入外模体(4)内并对预制体(3)进行压制成型操作,外模体(4)设置于第一升降板(6)上,第一升降板(6)连接第一气缸(1)伸缩轴端,外模体(4)外壁上缠绕设置电加热管(2)。

5.根据权利要求4所述的一种用于碳纤维坩埚预制体整形的控制系统,其特征在于,所述摄像头(13)设置于转盘(14)上,转盘(14)与第二升降板(12)上的第一电机(11)输出轴端连接,第二升降板(12)连接第二气缸(10),第二气缸(10)设置于悬臂(9)下表面,悬臂(9)设置于转轴(8)上,转轴(8)设置于支架(15)底部的第二电机(16)输出轴端,支架(15)设置于第一气缸(1)侧部。

6.一种用于权利要求5所述的碳纤维坩埚预制体整形控制系统中的控制方法,其特征在于,所述加热、压制成型、冷却过程中的温度t、压力p、时间参数t满足以下公式:

7.根据权利要求6所述的一种用于碳纤维坩埚预制体整形的控制方法,其特征在于,所述加热过程中,温度t随着时间t的变化满足以下要求:

8.根据权利要求7所述的一种用于碳纤维坩埚预制体整形的控制方法,其特征在于,所述卷积层分解为深度卷积和点卷积,

技术总结

本发明公布了一种用于碳纤维坩埚预制体整形的控制系统和方法,涉及碳纤维坩埚制造技术领域,摄像头拍摄部包括摄像头,捕捉预制体的形状和尺寸,并将其转换为数字信号发送给控制器;控制器根据所接收的数字信号从成型参数数据库中查询相应的成型参数,并通过控制信号发送给成型部;成型部根据所接收的控制信号,对碳纤维坩埚预制体进行加热、压制成型、冷却成型过程,并实时监测温度、压力、变形的数据,并将其反馈给控制器。本发明提供一种用于碳纤维坩埚预制体整形的控制系统和方法,其采用了基于图像识别和机器学习的算法,实现对碳纤维坩埚预制体成型过程的动态调整和优化。

技术研发人员:张彦利,赵永尚,焦李周,郝志奋

受保护的技术使用者:内蒙古中晶科技研究院有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!