一种木质基浆料的3D打印成型设备的制作方法

本发明涉及增材制造的,特别是涉及一种木质基浆料的3d打印成型设备。

背景技术:

1、增材制造技术,又称3d打印技术,原理主要是在三维操作平台上,通过控制高度方向即z方向对实验原材料进行逐层处理及制造,进而得到固定高度的模型形状的切片,逐层堆积后获得最终的实验模型。增材制造特点是把三维制造转化成为二维制造,区别于传统工艺的整体成形、去除成形、拼接成形等,在某些方面具有巨大的优势。

2、木质材料取材广泛、经济环保,以木材、竹材和木质纤维素等木质材料为基材的3d打印制品,是突破增材制造领域材料限制的重要方向之一。目前木质基材料主要借助通用3d打印设备实现增材制造,木质材料的3d打印主要包括熔融沉积(fdm)、激光烧结(sls)和胶黏剂喷射(3dp)技术,三种技术3d打印设备主要功能部件或装置一般包括铺粉结构(sls和3dp设备)和(或)喷头结构(fdm和3dp设备),fdm技术设备以熔融线材为原料,木质基线材在高温喷头(180~230℃)挤出时,材料的木质部分在高温情况下容易影响成型件机械性能,甚至发生高温炭化等问题,sls和3dp技术设备主要以粉末为原料,木质粉体材料的铺粉阶段,需要解决因木粉材料质轻、密度低等自身特性引起的铺粉工艺不易控制、容易出现粘辊、静电等不利情况等,为保证其铺粉精度,需同时考虑铺粉因素对固化成型质量和成型效率的影响,设备对成型工艺相关参数控制要求提高,对设备控制系统的设计要求也相应提高。

3、介于现有木质材料3d打印设备的缺陷,亟需一种无需高温熔融或烧结且成型效率较好的木质材料3d打印设备。

技术实现思路

1、为了解决现有木质基3d打印设备存在的缺陷,本发明提供一种木质基浆料的3d打印成型设备。

2、本发明所提供的木质基浆料的3d打印成型设备,采用如下的技术方案:

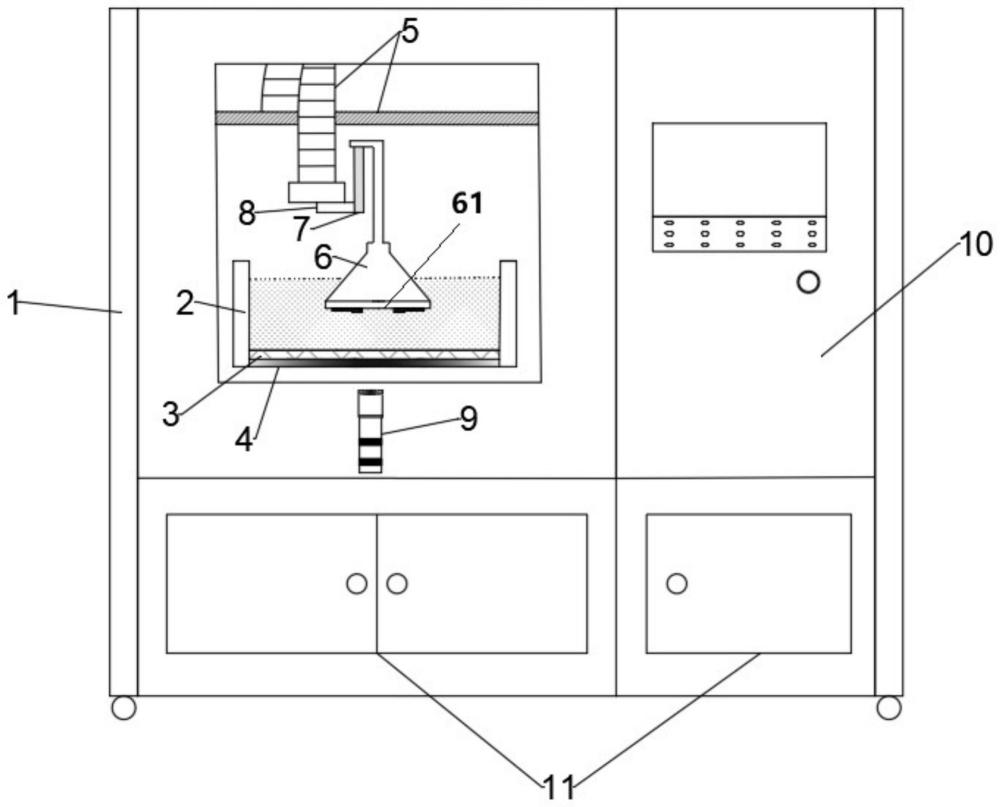

3、一种木质基浆料的3d打印成型设备,包括机架、成型装置、驱动装置以及控制装置;其中,所述成型装置包括成型料槽、升降台和固化组件;所述成型料槽设置在所述机架上,具有向上的开口,且底壁能够透过紫外光;所述成型料槽内部形成用于容纳木质基浆料的槽体;所述木质基浆料包括木质粉末、uv胶粘剂和塑料粉末,其能够在紫外光的照射下固化成型;所述升降台与所述驱动装置传动连接,所述升降台的底面为素坯承载面;所述固化组件用于自所述成型料槽下方向所述素坯承载面发射设定形状的紫外光;所述驱动装置和所述控制装置均设置在所述机架上,所述控制装置与所述驱动装置信号连接;所述控制装置用于控制所述驱动装置驱动所述升降台在所述成型料槽内移动,直至所述木质基浆料在所述素坯承载面上成型为设定的形状。

4、可选的,所述成型料槽的底壁包括离型膜层,所述离型膜层用于减少所述木质基浆料与所述成型料槽底壁之间的粘附力。

5、可选的,所述固化组件包括紫外光投影器;所述紫外光投影器与所述控制装置通信连接,用于在所述控制装置的控制下经所述成型料槽的底壁向所述成型料槽内发射设定形状的紫外光,以使所述木质基浆料固化成型为设定的形状。

6、可选的,所述固化组件包括紫外光源和紫外光掩膜;所述紫外光掩膜可更换地设置在所述成型料槽的底壁上,且位于所述离型膜层远离所述成型料槽内部的一侧,不同的所述紫外光掩膜上设置有不同的形状为设定形状的透光图案;所述紫外光源用于经过所述紫外光掩膜的所述透光图案向所述成型料槽内部投射设定形状的紫外光。

7、可选的,所述离型膜的厚度随所述素坯的质量的增大而增大,且所述离型膜的厚度介于50μm~160μm之间。

8、可选的,所述成型料槽除所述成型料槽底壁外的其余侧面均采用不透光设计。

9、可选的,所述木质基浆料的3d打印成型设备还包括控温装置;所述控温装置包括加热组件、保温结构和温度控制器;所述加热组件设置在所述成型料槽的内壁上,用于加热所述木质基浆料;所述保温结构包覆在所述成型料槽的外壁上;所述温度控制器设置在所述成型料槽内并于所述加热组件信号连接,用于通过检测所述木质基浆料的温度,并控制所述加热组件的工作使所述木质基浆料保持设定温度。

10、可选的,所述升降台与所述驱动装置之间采用可拆卸连接。

11、可选的,所述固化组件与所述驱动装置传动连接,并且所述固化组件与所述驱动装置可拆卸连接。

12、可选的,所述机架外部设置有壳体,所述壳体将所述成型装置、所述驱动装置和所述控制装置容纳在其中。

13、如上所述,本发明的木质基浆料的3d打印成型设备,至少具有以下有益效果:

14、1、本发明的木质基浆料的3d打印成型设备,无需传统木质基材料3d打印设备的铺粉和喷头等结构,在成型料槽2内直接实现木质基浆料素坯的固化成型,减去了传统木质基粉料铺粉、喷胶等工序,在保证木质基浆料的连续性和精确成型能力的情况下,可实现快速固化成型的目的,得到的素坯无明显缺陷,不易发生明显变形。

15、2、现有的激光烧结技术(sls)采用激光束熔融固化粉末材料实现成型,胶黏剂喷射技术(3dp)采用胶黏剂喷射实现成型,这两种技术是通过激光或喷头的移动,实现由点到线,由线到面的成型,成型效率较低。而本发明的木质基浆料的3d打印成型设备,通过固化组件9实现整个幅面的成型,缩减了素坯整体的成型时间,减小了固化组件9运动对成型精度的影响,因而具有更好的成型效率和成型精度。

16、3、整个设备工作的过程中,一层素坯固化成型完成后,升降台6向上移动一层的距离,成型料槽2内的木质基浆料向下流动,更易流平形成层厚均匀、表面质量更高的素坯,成型精度与固化成型后的素坯的力学强度相比于基于粉末木质材料的3d打印更好。

17、4、与传统的3d打印技术相比,本发明的木质浆料的3d打印成型设备由于采用了木质基浆料作为成型材料,而木质基浆料的主要成分是木质纤维生物质材料,其主要包括速生材、农林废弃物,因此具有原材料来源广泛,成本低廉的优点。

18、5、与现有的熔融沉积技术(fdm)相比,本发明的木质基浆料的3d打印成型设备不存在熔融沉积技术中木质材料因高温而机械性能不佳甚至炭化的缺陷,有效降低了高温固化过程对木质材料机械性能的影响。

19、6、与现有基于粉末床技术的木质材料激光烧结技术(sls)和胶黏剂喷射技术(3dp)两种技术相比,由于木粉材料质轻、密度低的特性引起的铺粉工艺不易控制,容易出现粘辊、静电等不利情况,因此这两种技术对成型工艺相关参数控制的要求较高,相应的控制系统较为复杂。而本发明由于不存在前述缺陷,因而不必采用复杂的控制系统,仅通过外部pc将控制指令输入控制柜10的控制装置中,并通过控制装置的pci总线型运动控制卡控制第一驱动组件5驱动升降台6升降,同时控制第二驱动组件驱动固化组件9移动,使木质基浆料在升降台6上逐层固化成型,即可形成所需要的素坯,大大简化了控制系统的结构,有利于提高成型精度。

20、7、由于本发明的木质基浆料为具有一定固体含量和一定流动性的浆料,木质基浆料本身的形态更容易控制,在打印的过程中,无需刮刀装置对木质基粉末进行铺设,浆料层相对于粉末层,每层的密度会更高,整体打印性能更好,克服了3dp技术中粉末铺装密度不高,喷头喷射胶黏剂到木质基粉末上的过程不易控制,以及胶黏剂在粉末中渗透均匀性不好的缺陷。

21、8、本发明还通过将成型料槽2的底壁设置为由离型膜层3构成,或由离型膜层3和衬底层构成,一方面提高了素坯的成型的精度,另一方面能够减少木质基浆料固化成型后粘附在成型料槽2底壁的问题。

22、9、本发明通过使用同步带式直线导轨、机械臂、丝杠直线模组中的一种作为驱动装置,驱动固化组件运动,再配合丝杠和轴承驱动升降台运动,提高了本发明的木质基浆料的3d打印成型设备的成型精度。

- 还没有人留言评论。精彩留言会获得点赞!