一种智能贴膜设备的制作方法

本发明涉及自动化设备,尤其是一种智能贴膜设备。

背景技术:

1、贴胶生产线用于对对显示器,手机,灯具等设备的框架进行贴胶。通常方式是先将胶条送至物料上方,进行贴胶作业;贴胶完成后再送至下一条流水线,进行压胶作业;最后需要进行检测作业。整个过程较为繁琐,需要多条流水线配合完成,生产效率较低。

技术实现思路

1、本发明所要解决的技术问题是提供一种智能贴膜设备,自动化程度高,降低了生产成本,提高了生产效率。

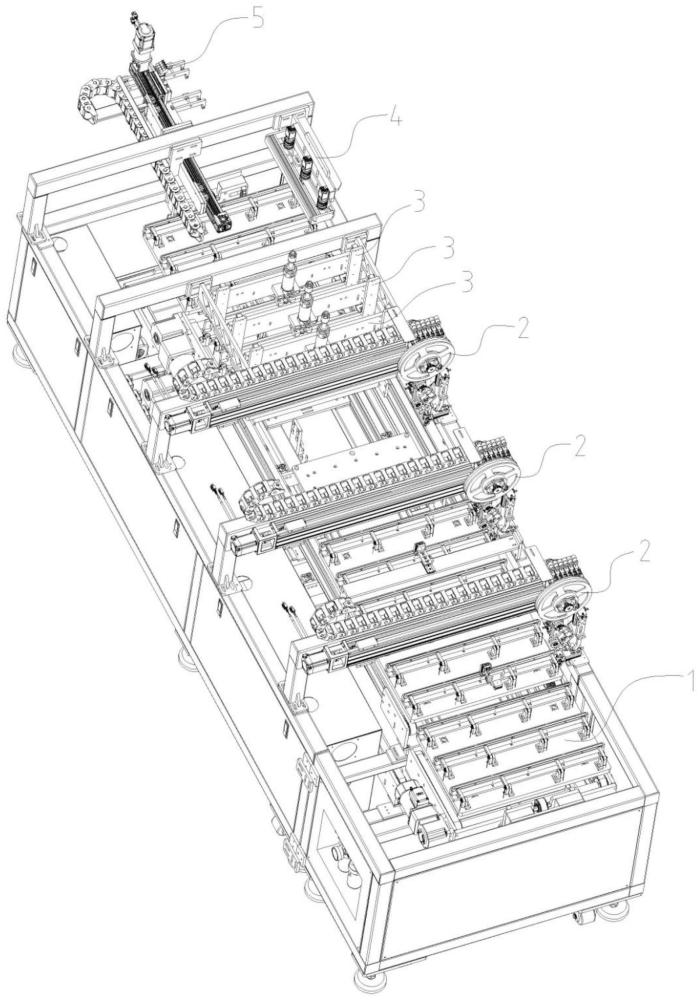

2、为解决上述技术问题,本发明的技术方案是:一种智能贴膜设备,包括输送装置、贴胶装置、压胶装置和视觉检测装置,所述贴胶装置、压胶装置、视觉检测装置按照输送装置的输送方向依次设置;

3、所述输送装置包括位于进料区的上升输送机构、位于工作区的水平输送机构、位于出料区的下降输送机构和托盘治具,所述托盘治具包括托盘、设在托盘上且用于放置工件的固定座和设在托盘上且位于固定座一侧的支撑组件,所述支撑组件包括铰接座和与铰接座铰接的直角块,所述直角块与铰接座之间设有驱使直角块保持水平的扭簧;

4、所述贴胶装置设在工作区的上方,其包括第一安装板、驱动第一安装板在工作区上方横向移动的第一驱动机构、设在第一安装板上的贴胶机构、设在第一安装板上的第一压胶机构、设在第一安装板上的剪断机构和设在工作区一侧的第二压胶机构;所述贴胶机构包括枢接在第一安装板上的胶带卷盘、第一过渡轮、贴胶组件和驱动贴胶组件上下运动的第一气缸,所述贴胶组件包括上导向块、与上导向块配合的下导向块、刮板和第二过渡轮,所述上导向块与下导向块之间间隙形成导向槽,所述第二过渡轮设在导向槽的输入端,所述刮板设在导向槽的输出端;所述第一压胶机构包括压胶滚筒和驱动压胶滚筒上下运动的第二气缸,所述压胶滚筒设在刮板的后方;所述第二压胶机构包括压胶块、驱动压胶块上下运动的第三气缸和驱动第三气缸水平伸缩的第四气缸;

5、所述压胶装置设在工作区的上方,其包括第二安装板、驱动第二安装板上下运动的第二驱动机构、压胶板和设在压胶板一侧的压胶辊,所述第二安装板上设有支架,所述支架与压胶板之间通过第一弹性组件连接,所述压胶辊的两端设有连接臂,所述连接臂枢接在第二安装板的侧面,两连接臂之间通过连接杆连接;

6、所述视觉检测装置设在出料区的上方,其包括工业摄像头。

7、本发明原理:由人工或机器人将工件角铁放置在托盘的安装座上,工件角铁的一侧水平紧贴在安装座的顶面,工件角铁的另一侧则紧贴安装座的侧面,此时,直角块水平指向安装座的侧面,一定程度上可以防止工件角铁从安装座上滑落;工件角铁放置完成后,通过输送装置输送至工作区的贴胶工位处,贴胶机构动作,第一气缸驱动贴胶组件向下运动并将胶带的一端向下输送,第二压胶机构动作并将胶带的一端压紧在安装座的一端,第一驱动机构动作并带动压胶机构和第一压胶机构横向沿供胶角铁长度方向运动,胶带在上导向块、下导向块和刮板的作用下贴附在工件角铁的水平一侧,在贴胶的同时,第一压胶机构的压胶滚筒将胶带压紧,保证胶带的一侧与工件角铁表面贴合,此时胶带的另一侧悬空,直角块能对悬空的胶带进行支撑;工件角铁贴胶完成后,通过输送装置输送至工作区的压胶工位,第二驱动机构动作,驱动第二安装板向下运动,第二安装板带动压胶板和压胶辊同时向下运动,压胶板的下端压在供胶角铁已贴胶带的一侧,更进一步的压紧该贴合的胶带,同时压胶辊将直角块下压并将胶带悬空的一侧向下折弯贴合在供胶角铁垂直一侧;完成胶带压胶动作后,第二驱动机构驱动压胶板和压胶辊向上复位,直角块在扭簧作用下复位,工件角铁通过输送装置输送至出料区,由视觉检测装置拍照判断胶带是否贴合到位。

8、作为改进,所述托盘上安装座的数量、贴胶装置的数量、压胶装置的数量以及工业摄像头的数量相同。

9、作为改进,所述上升输送机构包括进料框架、设在进料框架上的进料输送带、驱动进料输送带的进料电机和驱动进料框架升降的第一升降驱动机构;所述下降输送机构包括出料框架、设在出料框架上的出料输送带、驱动出料输送带的出料电机和驱动出料框架升降的第二升降驱动机构。

10、作为改进,所述水平输送机构包括位于工作区两侧的水平输送带、驱动水平输送带的工作电机、设在工作区中间位置的定位板和驱动定位板升降的定位电机,所述定位板上设有定位凸起,所述托盘上设有与定位凸起配合的定位孔。

11、作为改进,所述工作区中间设有第三压胶机构,所述第三压胶机构包括压胶块、驱动压胶块上下运动的第五气缸和驱动第五气缸水平伸缩的第六气缸。

12、作为改进,所述第二过渡轮、上导向块、下导向块和刮板安装在第三安装板上,所述第一气缸作用在第三安装板上,所述下导向块通过第二弹性组件与第三安装板连接;所述下导向块的末端两侧设有限位板,所述上导向块的末端设在两限位板之间,所述刮板下端设有限位槽。

13、作为改进,所述剪断机构包括剪刀片、驱动剪刀片裁剪动作的第七气缸、驱动第七气缸前后伸缩的第八气缸和驱动第八气缸升降的第九气缸,所述第九气缸设在第一安装板上。

14、作为改进,所述第一驱动机构包括很快工作区的滑轨、与滑轨滑动配合的滑块和驱动滑块的丝杆螺母机构,所述第一安装板与滑块连接;所述第二驱动机构包括固定板和设在固定板上的升降气缸,所述第二安装板与固定板滑动配合,所述升降气缸作用在第二安装板上。

15、作为改进,智能贴膜设备还包括出料装置,所述出料装置包括抓手机构和驱动抓手机构水平移动的第三驱动机构,所述抓手机构包括固定夹板、活动夹板和驱动活动夹板靠近或远离固定夹板的夹持气缸,所述固定夹板上设有导向杆,所述活动夹板上设有与导向杆配合的直线轴承。

16、作为改进,所述第一弹性组件包括固定在支架上的导向支撑杆和套在导向支撑杆上的弹簧,所述压胶板的上端设有导向孔,所述导向支撑杆的一端伸入导向孔内,所述弹簧的一端与压胶板相抵。

17、本发明与现有技术相比所带来的有益效果是:

18、本发明将贴胶装置、压胶装置和视觉检测装置集成在一起,通过输送装置对工件进行流水输送,整个设备能实现自动贴胶工序、压胶工序和检测工序,降低生产成本,提高了生产效率,同时,在工作区设有多个贴胶工位和压胶工位,可提高生产效率。

技术特征:

1.一种智能贴膜设备,其特征在于:包括输送装置、贴胶装置、压胶装置和视觉检测装置,所述贴胶装置、压胶装置、视觉检测装置按照输送装置的输送方向依次设置;

2.根据权利要求1所述的一种智能贴膜设备,其特征在于:所述托盘上安装座的数量、贴胶装置的数量、压胶装置的数量以及工业摄像头的数量相同。

3.根据权利要求1所述的一种智能贴膜设备,其特征在于:所述上升输送机构包括进料框架、设在进料框架上的进料输送带、驱动进料输送带的进料电机和驱动进料框架升降的第一升降驱动机构;所述下降输送机构包括出料框架、设在出料框架上的出料输送带、驱动出料输送带的出料电机和驱动出料框架升降的第二升降驱动机构。

4.根据权利要求1所述的一种智能贴膜设备,其特征在于:所述水平输送机构包括位于工作区两侧的水平输送带、驱动水平输送带的工作电机、设在工作区中间位置的定位板和驱动定位板升降的定位电机,所述定位板上设有定位凸起,所述托盘上设有与定位凸起配合的定位孔。

5.根据权利要求1所述的一种智能贴膜设备,其特征在于:所述工作区中间设有第三压胶机构,所述第三压胶机构包括压胶块、驱动压胶块上下运动的第五气缸和驱动第五气缸水平伸缩的第六气缸。

6.根据权利要求1所述的一种智能贴膜设备,其特征在于:所述第二过渡轮、上导向块、下导向块和刮板安装在第三安装板上,所述第一气缸作用在第三安装板上,所述下导向块通过第二弹性组件与第三安装板连接;所述下导向块的末端两侧设有限位板,所述上导向块的末端设在两限位板之间,所述刮板下端设有限位槽。

7.根据权利要求1所述的一种智能贴膜设备,其特征在于:所述剪断机构包括剪刀片、驱动剪刀片裁剪动作的第七气缸、驱动第七气缸前后伸缩的第八气缸和驱动第八气缸升降的第九气缸,所述第九气缸设在第一安装板上。

8.根据权利要求1所述的一种智能贴膜设备,其特征在于:所述第一驱动机构包括很快工作区的滑轨、与滑轨滑动配合的滑块和驱动滑块的丝杆螺母机构,所述第一安装板与滑块连接;所述第二驱动机构包括固定板和设在固定板上的升降气缸,所述第二安装板与固定板滑动配合,所述升降气缸作用在第二安装板上。

9.根据权利要求1所述的一种智能贴膜设备,其特征在于:智能贴膜设备还包括出料装置,所述出料装置包括抓手机构和驱动抓手机构水平移动的第三驱动机构,所述抓手机构包括固定夹板、活动夹板和驱动活动夹板靠近或远离固定夹板的夹持气缸,所述固定夹板上设有导向杆,所述活动夹板上设有与导向杆配合的直线轴承。

10.根据权利要求1所述的一种智能贴膜设备,其特征在于:所述第一弹性组件包括固定在支架上的导向支撑杆和套在导向支撑杆上的弹簧,所述压胶板的上端设有导向孔,所述导向支撑杆的一端伸入导向孔内,所述弹簧的一端与压胶板相抵。

技术总结

一种智能贴膜设备,包括输送装置、贴胶装置、压胶装置和视觉检测装置;输送装置包括位于进料区的上升输送机构、位于工作区的水平输送机构、位于出料区的下降输送机构和托盘治具;贴胶装置包括第一安装板、驱动第一安装板横向移动的第一驱动机构、设在第一安装板上的贴胶机构、设在第一安装板上的第一压胶机构、设在第一安装板上的剪断机构和设在工作区一侧的第二压胶机构;压胶装置包括第二安装板、驱动第二安装板上下运动的第二驱动机构、压胶板和设在压胶板一侧的压胶辊。本发明将贴胶装置、压胶装置和视觉检测装置集成在一起,通过输送装置对工件进行流水输送,整个设备能实现自动贴胶工序、压胶工序和检测工序,降低生产成本,提高生产效率。

技术研发人员:黄永雄

受保护的技术使用者:惠州市木子森科技有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!