一种镜片成型生产线的制作方法

本发明涉及镜片加工,尤其涉及一种镜片成型生产线。

背景技术:

1、有些镜片在注塑成型的时候需要提前往成型模具中加入膜片,比如偏光镜片中需要加入偏光膜。而偏光膜等膜片通常是提前加工好的,或者直接购买的,为了便于膜片的保存,膜片的表面通常还贴附有保护薄膜,因此,在膜片使用前,需要先将膜片表面(正面和反面)的保护薄膜撕掉。目前,撕掉膜片表面的保护薄膜还停留在人工操作阶段,撕膜效率低下,而且容易出现膜片边沿变形等损伤问题,导致膜片无法使用。此外,膜片放入模具中通常也还是通过人工放置,有可能出现膜片对位不准确的问题。

技术实现思路

1、本发明的目的在于提供一种镜片成型生产线,其能够实现夹带膜片的镜片自动化成型生产,效率高。

2、为实现上述目的,本发明采用的技术方案是:

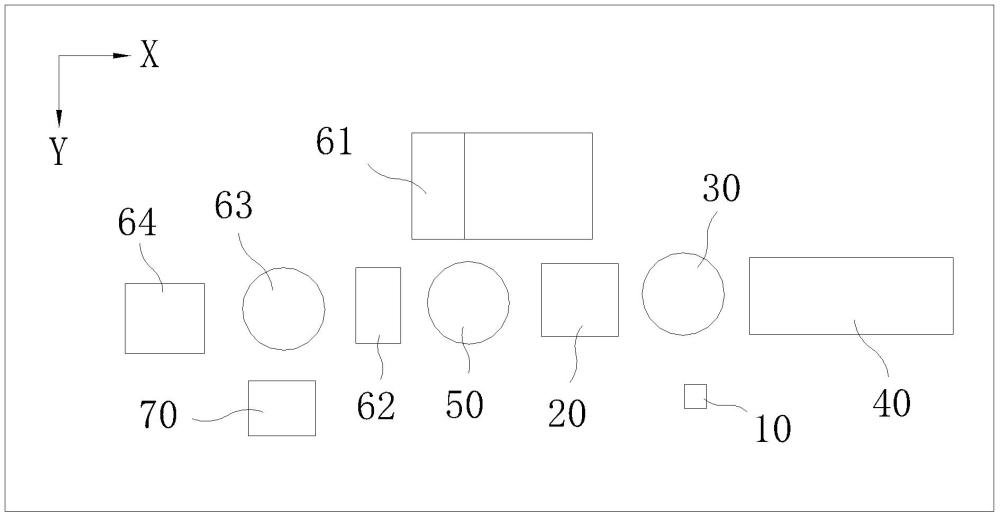

3、一种镜片成型生产线,其包括:

4、第一码放装置,用于将膜片呈统一姿态码放;

5、撕膜装置,用于撕掉膜片表面的保护薄膜,包括安装架、第一撕膜机构、第二撕膜机构和压胶机构,所述第一撕膜机构、第二撕膜机构和压胶机构均安装在安装架上,所述安装架上设有定位工位;所述第一撕膜机构和第二撕膜机构相对设置,所述第一撕膜机构和第二撕膜机构均包括移动组件、用于供应胶带的胶带供应组件、用于导向胶带的导向组件、用于回收胶带的收卷组件以及用于将胶带推向定位工位的压胶组件,所述移动组件驱动收卷组件和压胶组件同步移动;所述压胶机构置于第一撕膜机构和第二撕膜机构之间, 包括相对设置的第一操作部分和第二操作部分,所述第一操作部分用于支撑膜片并将第一撕膜机构上的胶带推向定位工位,所述第二操作部分用于将第二撕膜机构上的胶带推向定位工位;

6、第二码放装置,用于定位码放撕除了保护薄膜的膜片;

7、第一搬运装置,置于所述第一码放装置、第二码放装置和撕膜装置之间,所述第一搬运装置用于将第一码放装置中的膜片先后移送至撕膜装置和第二码放装置,所述第一搬运装置与撕膜装置配合进行撕膜作业;

8、注塑装置,用于注塑成型至少一镜片;

9、第二搬运装置,置于所述第二码放装置和注塑装置之间,用于将所述第二码放装置上的膜片移送至注塑装置,并将所述注塑装置中的成型的镜片取出;

10、控制器,连接所述撕膜装置、第一搬运装置、注塑装置和第二搬运装置。

11、所述胶带供应组件包括供应电机、第一安装筒和胶带卷,所述第一安装筒转动连接在安装架上,所述供应电机的座体锁固在安装架上,所述供应电机的输出轴与第一安装筒传动连接;所述胶带卷套设在第一安装筒上,且所述胶带卷与第一安装筒可拆卸地固定连接;

12、所述收卷组件包括收卷电机、第二安装筒和用于缠绕胶带的收卷管,所述第二安装筒转动连接在安装架上,所述收卷电机的座体锁固在安装架上,所述收卷电机的输出轴与第二安装筒传动连接;所述收卷管套设在第二安装筒上,且所述收卷管与第二安装筒可拆卸地固定连接。

13、所述导向组件至少包括第一导向滚筒和第二导向滚筒,所述第一导向滚筒设置在安装架上,所述第二导向滚筒设置在移动组件上,且所述第二导向滚筒与收卷组件同步移动;所述第二导向滚筒靠近压胶组件设置,且所述第二导向滚筒和压胶组件之间构成一个供胶带穿过的限位间隙;所述第一撕膜机构对应的第一导向滚筒与第二撕膜机构对应的第一导向滚筒相互靠近,所述第二撕膜机构对应的第二导向滚筒与第二撕膜机构对应的第二导向滚筒相互靠近;所述第一撕膜机构对应的第一导向滚筒与第二撕膜机构对应的第一导向滚筒的间距为l1,所述第二撕膜机构对应的第二导向滚筒与第二撕膜机构对应的第二导向滚筒的间距为l2,则l2≥l1;所述安装架上还设有用于防止第一撕膜机构上的胶带和第二撕膜机构上的胶带黏连的隔离件,所述隔离件靠近压胶机构设置。

14、所述压胶组件包括压胶气缸和第一压块,所述压胶气缸驱动第一压块移动;所述第一撕膜机构对应的第一压块的接触面与膜片其中一表面相适配,所述第二撕膜机构对应的第一压块的接触面与膜片的另一表面相适配;

15、所述第一操作部分和第二操作部分均包括第一气缸、第二气缸和第二压块,所述第一气缸驱动第二气缸相对定位工位移动,所述第二气缸驱动第二压块沿靠近或远离安装架的方向移动;所述第一操作部分对应的第二压块的接触面与膜片其中一表面相适配,所述第二操作部分对应的第二压块的接触面与膜片的另一表面相适配。

16、所述第一搬运装置包括第一机械手、第一升降气缸、第一气动夹子和第一真空吸附组件,所述第一机械手驱动第一升降气缸和第一气动夹子同步移动,所述第一升降气缸驱动第一真空吸附组件升降移动;所述第一机械手、第一升降气缸和真空吸附组件配合将第一码放装置上的膜片移动至定位工位;所述第一机械手、第一气动夹子与撕膜装置配合进行撕膜作业并将撕除保护薄膜的膜片移送至第二码放装置。

17、所述第一码放装置和第二码放装置均包括底座和至少三根码放杆,所述码放杆围成至少一个与膜片外形相适配的码放空间;

18、所述第二码放装置的底座上设有避让第一气动夹子的避让槽,且每一所述码放空间对应有至少一避让槽;所述第二码放装置的底座上还设有与码放空间一一对应的凹槽,所述凹槽的槽口与膜片的外形相适配,所述凹槽的截面积自槽口向槽底方向递减。

19、所述第二搬运装置包括第二机械手、连接座、摆动组件、第二气动夹子和至少一第二真空吸附组件,所述第二机械手驱动连接座移动,所述第二真空吸附组件布设在连接座的一侧面上,所述摆动组件设置在连接座的另一侧面上,且所述摆动组件驱动第二气动夹子90°转动;所述第二机械手与第二真空吸附组件配合将第二码放装置上的膜片移送至注塑装置中,所述第二机械手、摆动组件和第二气动夹子配合将注塑装置中的镜片取出。

20、还包括水口冲切装置、第三搬运装置和挂架,所述第二搬运装置和第三搬运装置分别置于水口冲切装置的两侧,所述第二搬运装置、第三搬运装置和水口冲切装置配合切除连接镜片的水口料,且所述第三搬运装置将冲切完成的镜片移送至挂架;所述水口冲切装置和第三搬运装置连接控制器。

21、还包括靠近所述第三搬运装置设置的烘干装置,所述第三搬运装置先后将镜片移送至烘干装置和挂架;所述烘干装置连接控制器。

22、所述烘干装置包括烘干器和移动机构,所述烘干器具有一加热腔;所述移动机构包括直线移动模组、至少一旋转件和至少一第三气动夹子,所述第三气动夹子用于夹持镜片,所述旋转件与第三气动夹子一一对应,所述旋转件驱动第三气动夹子旋转,所述直线移动模组驱动旋转件反复穿过加热腔。

23、采用上述方案后,通过第一搬运装置将码放好的膜片抓取并移送到撕膜装置的定位工位,撕膜装置在将膜片一侧边沿的保护薄膜撕起后,再通过第一搬运装置与撕膜装置配合,进而将膜片上的保护薄膜全部撕除,第一搬运装置再将撕膜完成的膜片的移送至第二码放装置上定位码放。第二搬运装置则将第二码放装置上的膜片移送至注塑装置中进行注塑,并将注塑装置中已经成型的镜片取出。上述动作都通过控制器控制完成。本发明实现夹带膜片的镜片的自动化成型生产,效率高,而且安全性好。

- 还没有人留言评论。精彩留言会获得点赞!