一种微调整型吸尘器外壳的注塑工艺的制作方法

本发明属于注塑,具体为一种微调整型吸尘器外壳的注塑工艺。

背景技术:

1、吸尘器外壳是指包裹吸尘器内部组件的外部保护结构。它的主要功能是提供物理保护,防止灰尘和其他杂物进入吸尘器内部,并防止用户接触到内部电气元件和运动部件,微调整型吸尘器外壳是指通常根据用户反馈、市场需求或者生产工艺的优化需要,对吸尘器外壳进行微小的调整和改型,在产品设计和制造过程中,针对微调整型吸尘器外壳,通常采用注塑工艺进行制备。

2、现有技术中的微调整型吸尘器外壳的注塑工艺,在使用过程中,存在这产品尺寸控制困难:在传统注塑工艺中,由于材料流动性和收缩率的影响,产品尺寸的控制可能较为困难,制品可能会出现尺寸偏差、翘曲或变形等问题,影响产品的装配性能和使用效果,且实际注塑周期较长,注塑机的循环时间较长,导致生产效率低下,此外,后处理工序的加入也会增加生产时间和成本,另一方面由于材料的密度较高,产品重量较大,导致原材料的浪费,同时,由于产品尺寸控制困难,可能会出现大量的废品产生,实际注塑工艺存在不足,注塑效果不佳。

技术实现思路

1、本发明的目的在于提供一种微调整型吸尘器外壳的注塑工艺,以解决上述背景技术中提出的问题。

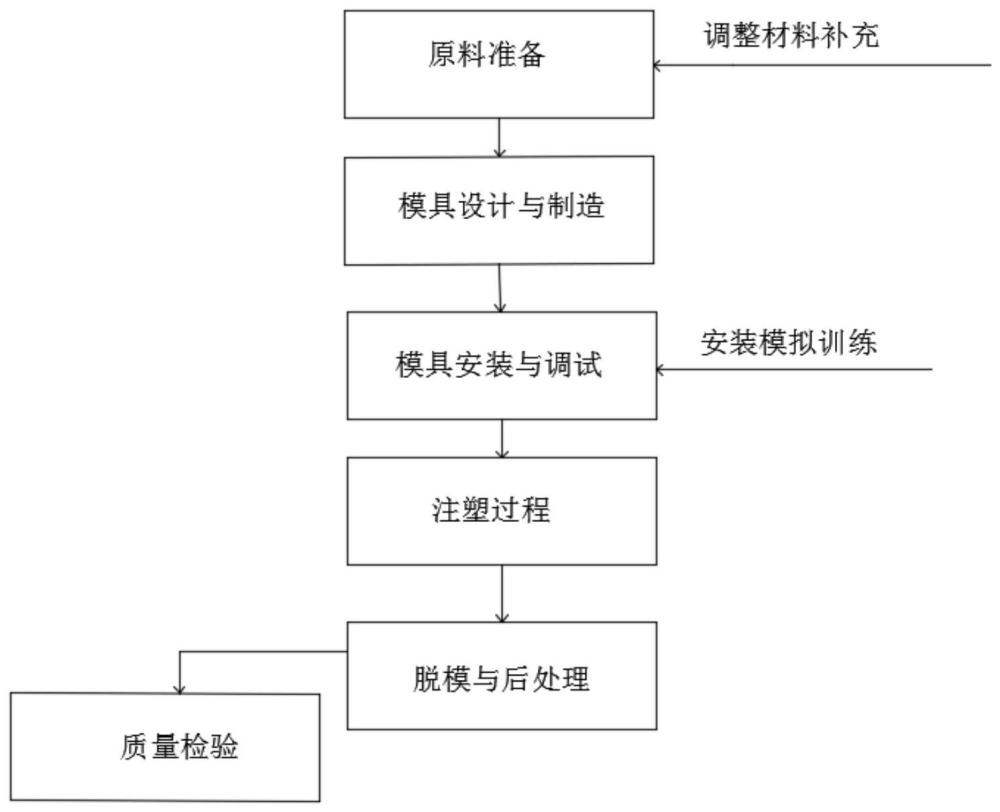

2、为了实现上述目的,本发明提供如下技术方案:一种微调整型吸尘器外壳的注塑工艺,包括以下注塑工艺:

3、s1、原料准备:按质量份数称取塑料树脂、填充剂、稳定剂、色母、抗裂剂、增韧剂、阻燃剂混合搅拌得到混合物a;按质量份数称取玻纤、改性增塑剂和紫外线吸收剂混合搅拌得到混合物b,再将混合物a与混合物b混合得到混合物料,并进行造粒,得到待使用塑胶母料;

4、s2、模具设计与制造:制造精确的注塑模具,使用前进行模具质检;

5、模具质检的意义在于确保注塑模具的质量和精度,以提高注塑工艺的稳定性和产品的一致性。通过进行模具质检,可以及早发现模具制造中的问题,避免使用不合格的模具导致生产过程中的不良品率增加或其他质量问题产生。同时,模具质检还可以帮助优化模具设计和制造流程,提高模具的寿命和稳定性,减少模具维修和更换的频率,降低生产成本。

6、s3、模具安装与调试:a.采用(vr)技术进行模具安装和调试的模拟训练;b.进行试模和调试,根据试模结果对模具和工艺参数进行调整;

7、利用虚拟现实技术,对模具安装和调试过程进行模拟训练,包括模具的安装步骤、调试流程、安全注意事项等,可以在虚拟环境中模拟真实的工厂场景,让操作人员通过虚拟现实设备进行模具安装和调试的操作演练,提前熟悉操作流程和环境,通过模拟训练,操作人员可以提前了解模具安装和调试的流程,熟悉操作步骤,减少因操作不熟悉而引发的错误,提前预防潜在问题,通过试模和调试,可以根据实际生产情况对模具结构和工艺参数进行调整,以优化生产工艺,提高产品质量和生产效率,且经过充分的模拟训练和试模调试,可以保证模具安装调试的稳定性,提高生产的稳定性和可靠性。

8、s4、注塑过程:包括加热和熔融塑料、注射(超临界流体辅助注塑操作)、保压(局部变压注塑操作)和冷却与固化;

9、s5、脱模与后处理:a.将注塑成型的产品从模具中取出并去除多余的边角料;b.对产品进行后处理,包括去毛刺、打磨、涂装、丝印;

10、s6、质量检验:检验产品的尺寸精度、外观质量和功能性能,应用高精度的三维扫描仪和自动化检测算法进行产品尺寸和外观的全面检测。

11、优选的,所述原料准备中,对制备好的母粒进行干燥和预热处理,等待备用;所述塑料树脂比例在60-90%之间,所述填充剂比例为10-40%之间,所述稳定剂的比例为0.5-5%之间,所述色母的比例在0.1-2%之间。

12、优选的,所述填充剂包括碳酸钙、滑石粉,所述稳定剂为热稳定剂,所述改性增塑剂包括硬脂酸酯类、聚氨酯增塑剂,所述紫外线吸收剂包括核壳型二氧化钛颗粒、硫氮类化合物。

13、优选的,所述超临界流体具体为超临界二氧化碳,与熔融塑料混合后注入模具中,超临界流体在高压下与塑料混合,随后迅速膨胀形成微细泡沫结构。

14、优选的,所述局部变压注塑技术用于注塑过程中局部调节模具内压力,通过精确控制模具内的压力分布来改善成型质量。

15、优选的,所述冷却与固化采用变频冷却系统,根据产品在冷却过程中的实时温度反馈,动态调整冷却水流量和温度。

16、优选的,所述脱模与后处理中,使用激光切割技术进行产品的精细去毛刺处理,以及使用自动化磨边设备代替手工磨边。

17、本发明的有益效果如下:

18、1、本发明通过利用局部变压注塑技术和超临界流体辅助注塑技术提高注塑工艺效果,其中局部变压注塑技术通过在注塑过程中向塑料中注入气体或化学发泡剂,使得塑料在充模过程中形成均匀的细小气泡结构,从而降低了塑料的密度,减轻了成型件的重量,同时,由于气泡的存在可以提高材料的热传导性能,改善了产品的收缩和变形情况,由于发泡后的塑料密度降低,相同重量的原材料可以生产出更大体积和更轻的零件,因此可以节约原材料的使用,且发泡结构可以降低产品的成型件内部应力,减少翘曲和变形,提高制品的表面质量和尺寸稳定性;超临界流体辅助注塑利用超临界流体(如二氧化碳)作为辅助流体,在注塑过程中与塑料发生物理或化学反应,改善了塑料的流动性和充模性能,降低塑料的熔体粘度,减少熔体在充模过程中的流动阻力,提高产品的填充性和均匀性,超临界流体通常可以在较低的温度和压力条件下实现,因此可以减少注塑过程中的能耗和污染物排放,达到节能减排的效果,且通过改善塑料的流动性和填充性能,超临界流体辅助注塑可以减少产品成型过程中的能耗和废品率,降低生产成本。

技术特征:

1.一种微调整型吸尘器外壳的注塑工艺,其特征在于:包括以下注塑工艺:

2.根据权利要求1所述的一种微调整型吸尘器外壳的注塑工艺,其特征在于:所述原料准备中,对制备好的母粒进行干燥和预热处理,等待备用;所述塑料树脂比例在60-90%之间,所述填充剂比例为10-40%之间,所述稳定剂的比例为0.5-5%之间,所述色母的比例在0.1-2%之间。

3.根据权利要求1所述的一种微调整型吸尘器外壳的注塑工艺,其特征在于:所述填充剂包括碳酸钙、滑石粉,所述稳定剂为热稳定剂,所述改性增塑剂包括硬脂酸酯类、聚氨酯增塑剂,所述紫外线吸收剂包括核壳型二氧化钛颗粒、硫氮类化合物。

4.根据权利要求1所述的一种微调整型吸尘器外壳的注塑工艺,其特征在于:所述超临界流体具体为超临界二氧化碳,与熔融塑料混合后注入模具中,超临界流体在高压下与塑料混合,随后迅速膨胀形成微细泡沫结构。

5.根据权利要求1所述的一种微调整型吸尘器外壳的注塑工艺,其特征在于:所述局部变压注塑技术用于注塑过程中局部调节模具内压力,通过精确控制模具内的压力分布来改善成型质量。

6.根据权利要求1所述的一种微调整型吸尘器外壳的注塑工艺,其特征在于:所述冷却与固化采用变频冷却系统,根据产品在冷却过程中的实时温度反馈,动态调整冷却水流量和温度。

7.根据权利要求1所述的一种微调整型吸尘器外壳的注塑工艺,其特征在于:所述脱模与后处理中,使用激光切割技术进行产品的精细去毛刺处理,以及使用自动化磨边设备代替手工磨边。

技术总结

本发明属于注塑技术领域,且公开了一种微调整型吸尘器外壳的注塑工艺,包括以下注塑工艺:S1、原料准备:按质量份数称取塑料树脂、填充剂、稳定剂、色母、抗裂剂、增韧剂、阻燃剂混合搅拌得到混合物A。本发明通过超临界流体(如二氧化碳)作为辅助流体,在注塑过程中与塑料发生物理或化学反应,改善了塑料的流动性和充模性能,降低塑料的熔体粘度,减少熔体在充模过程中的流动阻力,提高产品的填充性和均匀性,超临界流体通常可以在较低的温度和压力条件下实现,因此可以减少注塑过程中的能耗和污染物排放,达到节能减排的效果,且通过改善塑料的流动性和填充性能,超临界流体辅助注塑可以减少产品成型过程中的能耗和废品率,降低生产成本。

技术研发人员:潘亚军

受保护的技术使用者:苏州市亚康精密模具有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!