鞋帮的覆面生产工艺、鞋后帮和鞋子的制作方法

本发明涉及鞋类制作,特别涉及鞋帮的覆面生产工艺、鞋后帮和鞋子。

背景技术:

1、鞋后帮是鞋子的重要组成部分,主要对人体的脚后跟起到包裹和支撑作用,对提高用户的穿着体验、脚部保护起重要作用。传统工艺中对于鞋后帮大多采用车缝成型工艺制作,使得片材与片材的连接处产生车缝线,易对人体造成剐蹭,且制作流程复杂。

2、相关技术中,少数产品或少数企业采用一体热压成型或一体发泡成型的工艺制备鞋后帮,从而避免片材与片材之间形成车缝连接线,并简化制作工艺。

3、但在一体热压成型工艺中,会对面料造成拉伸和加热,容易破坏面料的原有纹理和材质,且热压成型的工艺对于表面成型的精度相对较差,对于复杂形状或结构的表面,成型效果难以达到预期;而通过一体发泡成型工艺制得的鞋后帮,存在包裹性、支撑性不足的缺陷。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种鞋帮的覆面生产工艺,有利于提高鞋后帮外表面的成型精度以及整体强度。

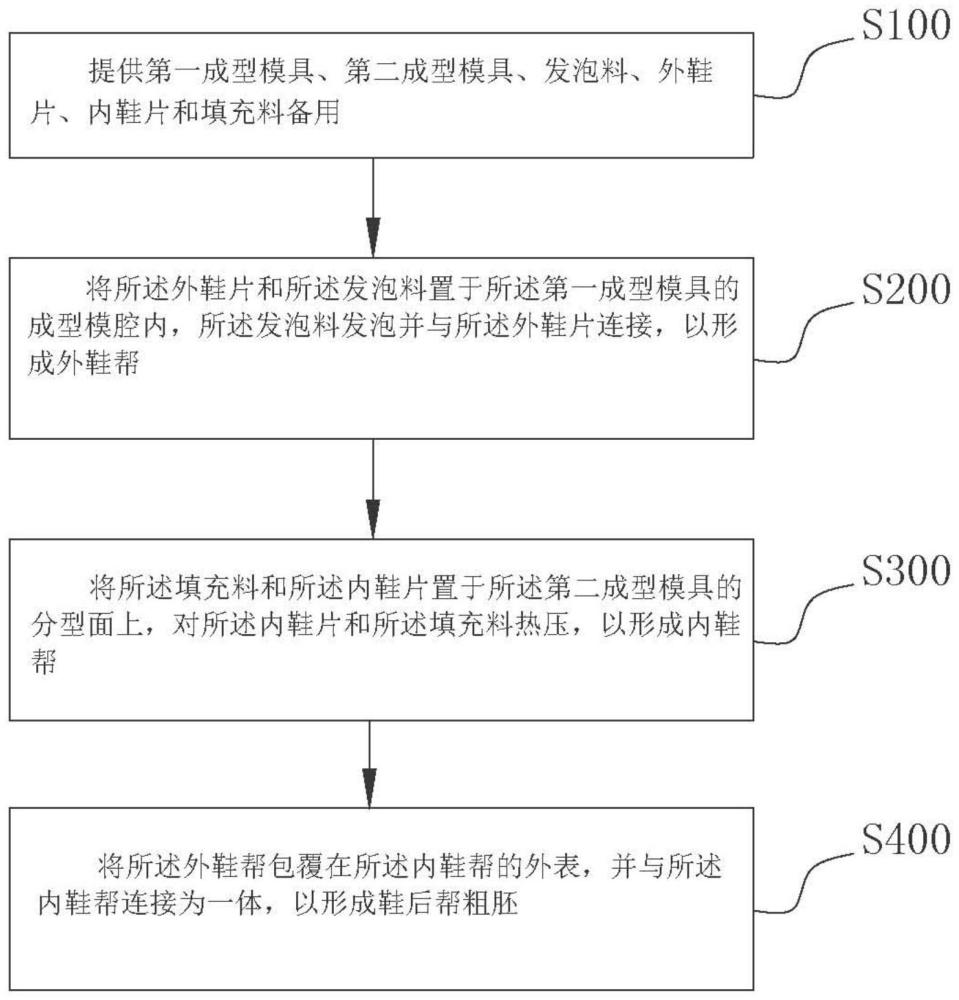

2、根据本发明第一方面实施例的鞋帮的覆面生产工艺,包括:

3、提供第一成型模具、第二成型模具、发泡料、外鞋片、内鞋片和填充料备用;

4、将外鞋片和发泡料置于第一成型模具的成型模腔内,发泡料发泡并与外鞋片连接,以形成外鞋帮;

5、将填充料和内鞋片置于第二成型模具的分型面上,对内鞋片和填充料热压,以形成内鞋帮;

6、将外鞋帮包覆在内鞋帮的外表,并与内鞋帮连接为一体,以形成鞋后帮粗胚。

7、根据本发明实施例的鞋帮的覆面生产工艺,至少具有如下有益效果:考虑到外鞋片的表面是成型鞋后帮的外表面、外观面,为了提高外鞋片的成型精度,满足各种形状和结构的表面成型需求,该鞋帮的覆面生产工艺将外鞋片和发泡料置于第一成型模具的成型模具内,即通过发泡成型的工艺,使得发泡料与外鞋片连接为一体,以形成外鞋帮,通过发泡料的膨胀,有利于使得外鞋片形成与第一成型模具的分型面适配的形状和结构,且有利于提高外鞋片的成型精准度,通过发泡料的发泡,即可成型外鞋帮,有利于避免加热成型对外鞋片的纹理和材质的破坏,以满足各类材质的成型需求,考虑到内鞋帮用于对人体的脚后跟起包裹和支撑作用,该鞋帮的覆面生产工艺将填充料和内鞋片置于第二成型模具的分型面处,并对填充料和内鞋片进行热压,使得填充料与内鞋片连接为一体,以形成内鞋帮,即采用热压成型的方式制备内鞋帮,热压成型的方式对于填充料的选择更为灵活,有利于提高内鞋帮的整体强度和硬度,将外鞋帮包覆在内鞋帮的外表面处,并将外鞋帮与内鞋帮连接为一体,以获取鞋后帮粗胚,即该鞋帮的覆面生产工艺兼顾发泡成型和热压成型的工艺优点,使得制备的鞋后帮的外表面成型精度更高、且整体强度更好。

8、根据本发明的一些实施例,将外鞋帮包覆在内鞋帮的外表,并与内鞋帮连接为一体,以形成鞋后帮粗胚,包括:

9、提供第三成型模具备用;

10、将外鞋帮和内鞋帮自下而上叠放在第三成型模具的分型面上,第三成型模具合模,以形成鞋后帮粗胚。

11、具体的,为了确保外鞋帮与内鞋帮的连接稳定性,该鞋帮的覆面生产工艺将外鞋帮和内鞋帮自下而上叠放在第三成型模具的分型面上,有利于提高外鞋帮与内鞋帮的贴合精度,然后第三成型模具合模,即外鞋帮和内鞋帮夹设于第三成型模具中,利用第三成型模具的夹紧力,有利于提高外鞋帮与内鞋帮的连接稳定性。

12、根据本发明的一些实施例,第一成型模具包括第一上模和第一下模,第一上模或第一下模包括模座和模芯,模座设有凹陷设置的容置槽,模芯与模座可拆连接,模芯与容置槽相适配,模芯能够嵌设连接于容置槽。

13、考虑到传统的模具是整块的模具钢材料制件,并通过金属加工机器精细化制作完成,传统模具的精细化加工时间较长,会导致高昂的开模费用,且普通金属加工机器得到的模具难以满足一些结构和形状比较复杂的鞋后帮的成型需求,第一成型模具包括第一上模和第一下模,第一上模或第一下模包括模座和模芯,模芯能与模座的容置槽可拆连接,当模芯与模座组装时,模芯嵌设连接于容置槽内,该第一下模可用于发泡成型工艺,使用者可将布片覆盖在模芯上方,配合发泡料的膨胀,外鞋片与第一成型模具的分型面贴合,从而使得外鞋片形成与第一成型模具的分型面相适配的形状和结构,有利于使得鞋后帮成型后的表面形状和结构与第一成型模具的分型面更为吻合,精准度更高,当需要对鞋后帮形状和结构进行改动时,使用者可对模芯重新设计、开模,并将新设计的模芯与模座组装,即可用于对新鞋后帮的生产,有利于降低第一成型模具的加工时间和开模成本,且单独对模芯进行设计、制作,有利于降低模座对机械加工的干扰,从而使得模芯的结构和形状制作更为灵活,以满足各种结构和形状的鞋后帮的成型需求。

14、根据本发明的一些实施例,第一下模包括模座和模芯,模座还设有抽气通道,抽气通道的一端与容置槽连通,抽气通道的另一端设有抽气口,模芯远离容置槽底面的一端设有成型面,成型面开设有多个吸气孔,吸气孔与抽气通道连通。

15、模座和模芯为第一下模的部分构件,使用者可将外鞋片覆盖在模芯上方,抽气口能通过软管与外设的抽气泵连接,从而使得吸气孔产生负压,使得外鞋片紧贴于模芯的成型面,配合发泡料的膨胀,从而使得鞋后帮形成与成型面相适配的形状和结构,通过负压吸气的方式,有利于使得鞋后帮成型后的表面形状和结构与成型面更为吻合,精准度更高,并避免鞋后帮表面产生褶皱的问题出现。

16、根据本发明的一些实施例,将外鞋片和发泡料置于第一成型模具的成型模腔内,包括:

17、将模芯嵌设连接于容置槽,以形成第一下模;

18、将外鞋片覆盖在成型面上,并对抽气口抽真空,外鞋片与成型面贴合;

19、将发泡料滴灌至外鞋片上,第一上模与第一下模合模形成成型模腔。

20、使用时,使用者可将对应新鞋后帮制备的模芯与模座嵌合,以形成第一下模,有利于降低第一成型模具的制作时间和开模成本,然后使用者可将外鞋片覆盖在成型面上,并对抽气口作抽真空处理,通过抽气通道与容置槽或吸气孔的连通,以使得吸气孔处形成负压,使得外鞋片紧贴于模芯的成型面,并将发泡料滴灌至外鞋片上方,第一上模与第一下模合模以形成成型模腔,在成型模腔的约束作用下,以及发泡料的膨胀作用,从而使得鞋后帮形成与成型面相适配的形状和结构,通过负压吸气的方式,有利于使得鞋后帮成型后的表面形状和结构与成型面更为吻合,精准度更高,并避免鞋后帮外表面产生褶皱的问题出现。

21、根据本发明的一些实施例,第一下模还包括环形框,模座设有围绕容置槽设置的环形槽,环形框与环形槽相适配;将外鞋片覆盖在成型面上,包括:

22、将外鞋片铺在模芯和环形槽上,将环形框与环形槽嵌合,外鞋片的边沿夹设于环形框与环形槽之间。

23、为了避免外鞋片在负压下皱缩的问题出现,该第一下模还包括环形框,而模座设有环形槽,环形槽围绕容置槽设置,使用时,使用者可将外鞋片覆盖在模芯和环形槽上,并通过环形框将外鞋片的边沿紧压在环形槽上,从而避免在吸气孔的负压作用下,外鞋片的四周往中间皱缩的问题出现,有利于确保成型鞋后帮的外表面呈顺滑过渡,有利于提高鞋后帮的成型质量。

24、根据本发明的一些实施例,外鞋片包括相连接的面料层和密封层,面料层与成型面贴合。

25、考虑到外鞋片贴合至第一下模时存在漏真空的问题,不利于提高外鞋片成型与成型面适配的形状和结构,该鞋帮的覆面生产工艺的外鞋片包括相连接的面料层和密封层,当外鞋片覆盖在成型面上,面料层与成型面贴合,而密封层的设置,配合吸气孔处形成的负压,有利于使得外鞋片紧贴在成型面上,配合发泡料的膨胀,有利于使得外鞋片形成与成型面相适配的形状或结构。

26、根据本发明的一些实施例,填充料包括第一棉层、硬质支撑片和第二棉层,第二成型模具包括第二下模和第二上模;将填充料和内鞋片置于第二成型模具的分型面上,包括:

27、将第一棉层、硬质支撑片、第二棉层和内鞋片依次叠放在第二下模上;

28、第二上模与第二下模合模。

29、为了进一步提高内鞋帮的整体强度和硬度,以实现对人体脚后跟的包裹和保护,填充料还包括硬质支撑片,将填充料和内鞋片置于第二成型模具时,可将第一棉层、硬质支撑片、第二棉层和内鞋面依次叠放在第二下模上,在第二成型模具的热压作用下,使得第一棉层、硬质支撑片、第二棉层和内鞋面连接为一体,热压工艺对于填充料的选用更为灵活,且有利于提高硬质支撑片在内鞋帮处的定位精度,硬质支撑片的设置,有利于提高对人体的脚后跟的保护性能和包裹性能,有利于避免人体穿着鞋子时踩塌鞋后帮的问题出现。

30、根据本发明的一些实施例,本发明还包括开合机构和加热器,第三成型模具包括第三上模和第三下模,开合机构用于驱动第三上模与第三下模合模和分离,加热器用于向第三上模提供热量。

31、具体的,该鞋帮的覆面生工艺还包括开合机构和加热器,开合机构与第三成型模具传动连接,以驱动第三上模与第三下模合模或分离,即通过开合机构可使得第三成型模具对外鞋帮和内鞋帮施加夹紧力,而加热器用于向第三上模提供热量,外鞋帮和内鞋帮自下而上叠放在第三成型模具中,第三上模与内鞋帮抵接,即第三成型模具主要对内鞋帮提供热量,透过内鞋帮传递热量,有利于降低热量对外鞋帮形状和结构的影响,降低加热破坏外鞋帮的纹理和材质的风险,且通过热压的方式,有利于使得外鞋帮与内鞋帮连接为一体,有利于提高外鞋帮与内鞋帮的连接稳定性。

32、根据本发明的一些实施例,本发明还包括:

33、提供修剪工具和包边片备用;

34、采用修剪工具对鞋后帮粗胚的余边进行修剪;

35、将包边片包覆在鞋后帮粗胚的上边沿,将包边片与外鞋帮和内鞋帮连接为一体,形成鞋后帮成品。

36、考虑到鞋后帮与鞋前帮或鞋底的连接、以及鞋后帮上边沿对脚跟的剐蹭,该鞋帮的覆面生产工艺需要对获取的鞋后帮粗胚的余边进行修剪,以使得鞋后帮粗胚制成预设形状,以便于鞋后帮与鞋前帮或鞋底实现连接,包边片覆盖在鞋后帮粗胚的上边沿处,即包边片包覆在外鞋帮和内鞋帮的上边沿处,有利于增强外鞋帮与内鞋帮的连接稳定性,并避免外鞋帮或内鞋帮的上边沿产生的毛刺对人体脚跟造成剐蹭的问题出现。

37、根据本发明第二方面实施例的鞋后帮,应用第一方面所示的鞋帮的覆面生产工艺制得。

38、根据本发明实施例的鞋后帮,至少具有如下有益效果:考虑到外鞋片的表面是成型鞋后帮的外表面、外观面,为了提高外鞋片的成型精度,满足各种形状和结构的表面成型需求,该鞋帮的覆面生产工艺将外鞋片和发泡料置于第一成型模具的成型模具内,即通过发泡成型的工艺,使得发泡料与外鞋片连接为一体,以形成外鞋帮,通过发泡料的膨胀,有利于使得外鞋片形成与第一成型模具的分型面适配的形状和结构,且有利于提高外鞋片的成型精准度,通过发泡料的发泡,即可成型外鞋帮,有利于避免加热成型对外鞋片的纹理和材质的破坏,以满足各类材质的成型需求,考虑到内鞋帮用于对人体的脚后跟起包裹和支撑作用,该鞋帮的覆面生产工艺将填充料和内鞋片置于第二成型模具的分型面处,并对填充料和内鞋片进行热压,使得填充料与内鞋片连接为一体,以形成内鞋帮,即采用热压成型的方式制备内鞋帮,热压成型的方式对于填充料的选择更为灵活,有利于提高内鞋帮的整体强度和硬度,将外鞋帮包覆在内鞋帮的外表面处,并将外鞋帮与内鞋帮连接为一体,以获取鞋后帮粗胚,即该鞋帮的覆面生产工艺兼顾发泡成型和热压成型的工艺优点,使得制备的鞋后帮的外表面成型精度更高、且整体强度更好。

39、根据本发明第三方面实施例的鞋子,包括第二方面所示的鞋后帮。

40、根据本发明实施例的鞋子,至少具有如下有益效果:考虑到外鞋片的表面是成型鞋后帮的外表面、外观面,为了提高外鞋片的成型精度,满足各种形状和结构的表面成型需求,该鞋帮的覆面生产工艺将外鞋片和发泡料置于第一成型模具的成型模具内,即通过发泡成型的工艺,使得发泡料与外鞋片连接为一体,以形成外鞋帮,通过发泡料的膨胀,有利于使得外鞋片形成与第一成型模具的分型面适配的形状和结构,且有利于提高外鞋片的成型精准度,通过发泡料的发泡,即可成型外鞋帮,有利于避免加热成型对外鞋片的纹理和材质的破坏,以满足各类材质的成型需求,考虑到内鞋帮用于对人体的脚后跟起包裹和支撑作用,该鞋帮的覆面生产工艺将填充料和内鞋片置于第二成型模具的分型面处,并对填充料和内鞋片进行热压,使得填充料与内鞋片连接为一体,以形成内鞋帮,即采用热压成型的方式制备内鞋帮,热压成型的方式对于填充料的选择更为灵活,有利于提高内鞋帮的整体强度和硬度,将外鞋帮包覆在内鞋帮的外表面处,并将外鞋帮与内鞋帮连接为一体,以获取鞋后帮粗胚,即该鞋帮的覆面生产工艺兼顾发泡成型和热压成型的工艺优点,使得制备的鞋子在鞋后帮的外表面成型精度更高、且整体强度更好。

41、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!