两组分树脂混合喷头、注胶设备和复合材料成型系统的制作方法

本发明涉及复合材料先进成型装备,尤其涉及一种两组分树脂混合喷头、注胶设备和复合材料成型系统。

背景技术:

1、碳纤维增强高性能复合材料,具有优异的比强度、比模量、耐腐蚀、吸能等特点,在智能网联汽车、航空航天、轨交、海工装备等国民经济支柱产业中发挥重要支撑作用。

2、目前,碳纤维复合材料成形工艺主要为热压罐、预浸料模压、中低压树脂传递成形等,存在应用成本高、成形效率低、制造流程长、手工工序多等问题,限制了其规模化应用。采用高压注胶模压成形的方式,可以在一台套设备中将碳纤维原料制备为复杂结构部件,成形效率高、自动化成度高、成本较低,是一种短流程成形制造技术,例如hp-rtm(highpressureresintransfer molding)是高压树脂传递模塑。其中,多组分液态树脂实现多功能组分的复合,碳纤维与多组分液态树脂的注胶浸润过程决定了制造速度与产品质量,是复合材料成形过程关键环节。

3、除此之外,复合材料成品往往需要复合保护层处理,当前市场产品复合保护层主要通过喷涂实现,将树脂运用增压手段通过喷头雾化功能将树脂尽量均匀洒在产品表面,一方面,为了保证良好的雾化喷涂效果,树脂中含有稀释溶剂,并在喷涂完毕后进行静置挥发,将对人体及环境产品不可逆的影响;另一方面,雾化/喷涂对表面平整度有较高要求(尤其是凹陷结构),获取光亮外观需要进行平整处理;除此之外,稀释溶剂引入需要留出挥发时间,人为加快挥发速度会降低保护层质量,这都延长了工艺时间,难以适应连续化生产。

4、除此之外,传统复合材料成品制备过程采用的是先注塑或其他工艺先成型板体再另外更换模具进行喷涂树脂,这不但增加了生产时间和加工成本,同时二次喷涂工艺也会降低盖板表面的粗糙度、影响产品质量。

5、除此之外,市场上现有的注胶设备还普遍存在注胶管路和混合喷头容易被固化后树脂堵塞、难以清洗清洁和使用寿命短的问题。目前市场上急需一种环保、便捷便于连续化生产的树脂混合系统和复合材料成型方法。

技术实现思路

1、鉴于以上分析,针对现有技术中的不足,本发明旨在提供一种两组分树脂混合喷头、注胶设备和复合材料成型系统,解决现有混胶方法中存在混胶管路和混合喷头容易被固化后材料堵塞、难以清洗清洁、使用寿命短、环境污染大和难以模内成型等问题中至少一个。

2、本发明的目的主要是通过以下技术方案实现的:

3、一种两组分树脂混合喷头,包括:活动推杆、第一混胶腔室;

4、所述活动推杆能够在第一混胶腔室内沿第一混胶腔室内壁自由滑动;

5、所述活动推杆上沿其滑动方向延伸设有互不连通的第一凹槽、第二凹槽;

6、所述两组分树脂混合喷头还包括:固化剂进料管路、固化剂回料管路、树脂进料管路、树脂回料管路;

7、其中,固化剂进料管路和固化剂回料管路位于第一混胶腔室同一侧,树脂进料管路和树脂回料管路位于第一混胶腔室的同一侧,且第一混胶腔室的壁上沿径向开设有分别与固化剂进料管路、固化剂回料管路、树脂进料管路、树脂回料管路连通的通孔;

8、所述活动推杆沿第一混胶腔室内壁滑动时,所述固化剂进料管路、所述固化剂回料管路能够通过所述第一凹槽连通,所述树脂进料管路、所述树脂回料管路能够通过所述第二凹槽连通,所述固化剂进料管路、所述树脂进料管路能够与第一混胶腔室连通;

9、所述活动推杆相对深入第一混胶腔室一侧连接有活塞柱头;所述两组分树脂混合喷头设有为活动推杆提供动力的液压腔室;所述活塞柱头深入液压腔室将液压腔室分为互不连通的第一液压腔室、第二液压腔室。

10、优选地,所述两组分树脂混合喷头设有无级调压喷头,所述固化剂进料管路、所述树脂进料管路通过所述无级调压喷头与所述第一混胶腔室连通。

11、优选地,所述无级调压喷头自下而上包括依次连接的喷嘴、喷针阀体和压力设定装置,所述的喷嘴上设置有喷口,所述的喷针阀体内部设置有能够上下移动的喷针,所述的喷针上端与所述的压力设定装置连接,所述的喷针通过压力设定装置调节上下移动,远离或堵住所述的喷口。

12、优选地,所述的压力设定装置包括手动压力设定装置或电动压力设定装置。

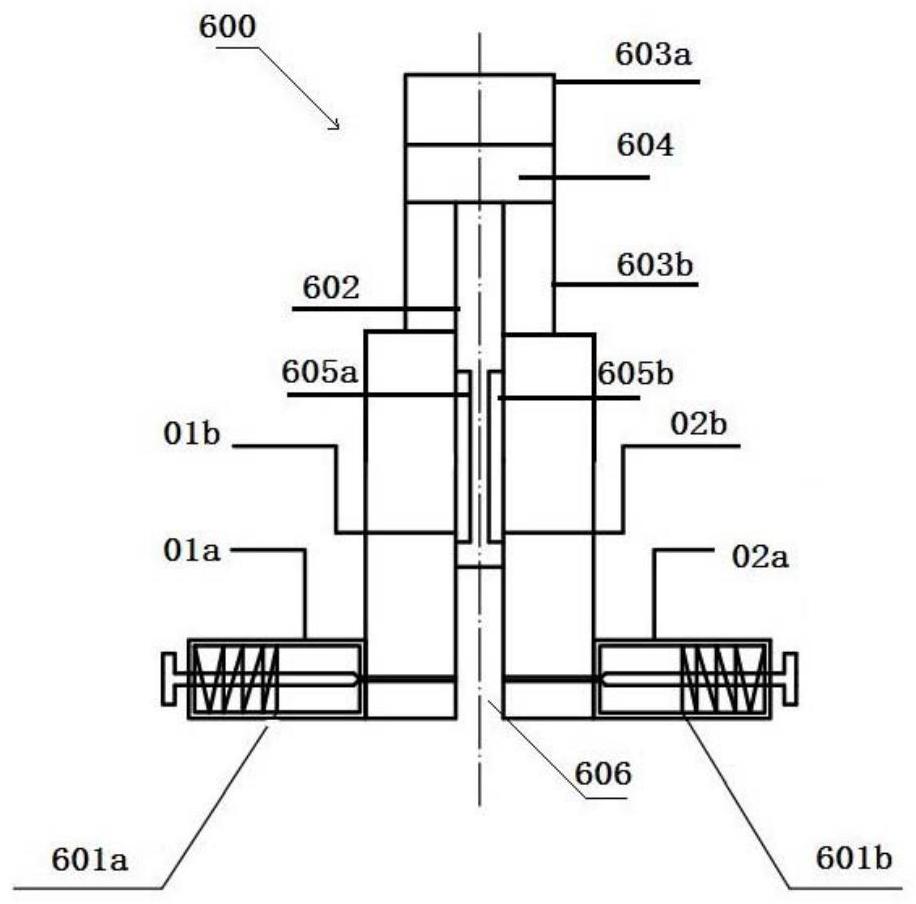

13、一种两组分树脂注胶设备,包括:储料装置、进料装置和上述的两组分树脂混合喷头,所述进料装置将储料装置中两组分树脂两组分打入混合喷头混合后获得两组分树脂。

14、一种复合材料成型系统,包括上述的注胶设备和使用所述注胶设备匹配注胶的模内成型模具。

15、优选地,所述模内成型模具包括:相互配合的凸模、凹模及位于凸模、凹模之间的密封板及密封板推动装置;所述凸模及所述凹模能够以互相远离或靠近的方式移动,所述凸模、所述凹模微开模时,所述密封板推动装置将密封结构与凸模密封固定。

16、优选地,所述模内成型模具包括:

17、所述凹模上设置有型腔;

18、所述密封板为环形密封板,呈环板型,卡合嵌入设置在所述型腔的外围侧,所述环形密封板一侧设置延伸部,所述延伸部延伸至所述凹模的外侧边,所述延伸部面向所述凸模的表面设置第一注胶通道;

19、真空通道,设置在所述凹模内与所述延伸部的相对侧,包括横通道和竖通道,所述横通道在凹模侧面开口,所述竖通道在所述型腔与所述环形密封板之间开口。

20、优选地,所述密封板推动装置包括:密封板推杆、密封板推杆固定板、密封板油缸、密封板推杆推板;

21、所述密封板推杆设置在凹模内部,其下端与密封板插接固定连接;

22、所述密封板推杆固定板,设置在凹模上侧,与密封板推杆的上端连接;

23、所述密封板油缸,设置在推杆固定板的上侧,并与密封板推杆固定板连接;

24、所述密封板推板位于密封板油缸与密封板推杆固定板之间;

25、密封板油缸可以在外部动力下带动密封板推杆固定板及密封板推杆推板相对于活塞上下运动,推动密封板推杆在凹模内的进入与拉出,从而推动环形密封板与凸模的贴合与离开。

26、一种复合材料成型方法,使用上述复合材料成型系统。

27、现有技术相比,本发明至少可实现如下有益效果之一:

28、(1)本发明在注胶状态实现两组分树脂高效混合,在间歇状态实现两组分树脂的两组分回流,实现间歇和注胶状态稳定切换,保证注胶阶段压力稳定,并利用喷头活动推杆、第一混胶腔室设计将注胶状态残留混合胶液清除,避免固化树脂对混合喷头堵塞。

29、(2)本发明将两组分树脂在混合喷头即混即用,不设置混合后树脂储存空间;将两组分树脂混合区域设置在注胶出口处,减少混合后树脂流动管路长度,进而改善了现有成型方法中存在注胶管路和混合喷头容易被固化后树脂堵塞的问题。

30、(3)本发明选择无溶剂两组分树脂和高效混合设备,在模内喷涂一次成型,将喷涂集成在注塑或其他模内工艺过程中的成型方式,实现表面直接复合成型,形成高亮、高光的产品,可以极大地提升工作效率和成品率、提高制品性能、节省能源、减少环境污染、避免材料浪费、降低投资成本等,得到的产品具有高刚度、刚强度、高疲劳寿命等优点,适用于汽车结构件、安全件、装饰件和外覆盖件等零部件的直接应用。

31、(5)本发明通过在成型模具设置相互配合的凸模、凹模及位于凸模、凹模之间的密封板及密封板推动装置,除了进行产品注塑、模压等成型操作外,还可以在凸模、凹模微开模时,利用密封板推动装置将密封结构与凸模密封固定,进行产品一侧的复合保护层操作,实现了在模具内固化与成型,大大提高了工作效率,有利于实现连续化生产

32、(6)本发明复合材料成型操作,将复合保护层集成在注塑、模压或其他模内成型模具中,产品在模具内成型后通过模具微开的方式将树脂注入微开模具内,直接在模具内将对零部件复合保护层,使得成型过程不需要在传统喷涂房或装置内进行,显著提升了产品的加工效率,具有环保、清洁的巨大优势。

33、(7)本发明的模内成型模具,在其内部可以形成密闭的成型型腔,从而便于复合产品的注胶成型,免去传统的先成型二次成型的复杂工艺,同时对密闭的型腔抽真空,降低产品的粗糙度,提高产品外观质量,形成高亮、高光的产品,可以极大地提升工作效率和成品率、提高制品性能、节省能源、减少环境污染、避免材料浪费、降低投资成本。

- 还没有人留言评论。精彩留言会获得点赞!