一种柔性自支撑厚电极素坯膜片成型工艺的制作方法

本发明涉及一种柔性自支撑厚电极素坯膜片成型工艺。

背景技术:

1、开炼工艺是早期应用在塑胶行业的,开炼机在压延机前、混合机后,作用是把混合均匀的原料进行混炼、塑化,为压延机压延成型塑料制品提供混合炼塑较均匀的熔融料。现有技术中,根据橡胶行业的开炼和塑化需求,需要通过增加温度控制等手段融化塑料粒子,而且塑料粒子占比非常高,但是多孔柔性自支撑体厚电极中混合物料为陶瓷粉体和粘结剂,与塑料粒子有很大差异,现有技术中的开炼工艺与陶瓷粉体的兼容性完全不同,很难直接应用于柔性自支撑厚电极素坯。

技术实现思路

1、本发明的目的是克服现有技术的缺陷,提供一种柔性自支撑厚电极素坯膜片成型工艺,根据现有电极材料的特点,尤其是混合工艺后的料团特性,无法成团情况下,通过对开炼工艺的优化,从频率、开炼次数、堆叠方式、进料方式等几个角度,进行了突破性的改进,从而提高电极的电化学性能,得到硬度、厚度、密度均匀的电极。

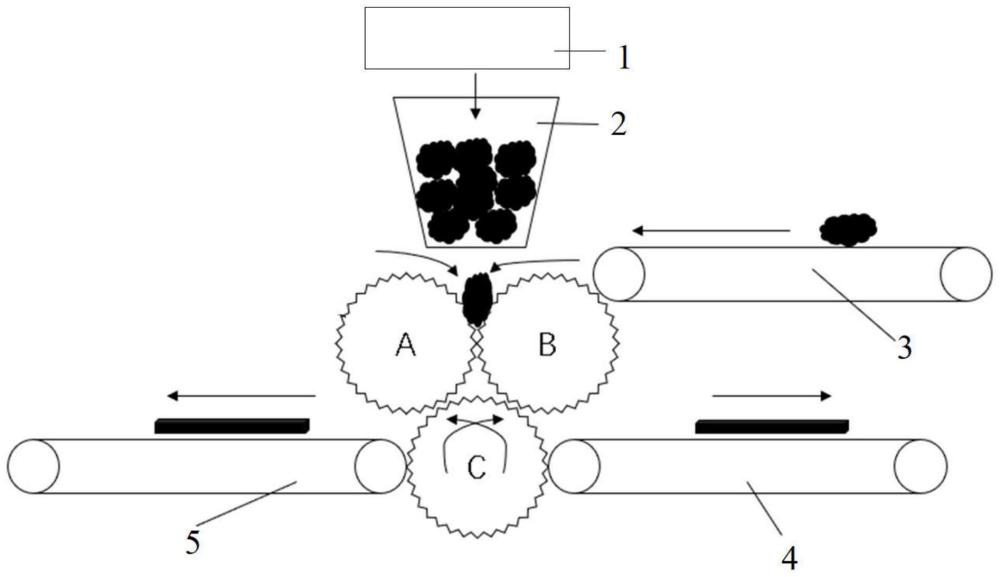

2、实现上述目的的技术方案是:一种柔性自支撑厚电极素坯膜片成型工艺,通过开炼机的呈倒三角形排列的a、b、c三组辊轮来完成电极材料的成型,具体包括以下步骤:

3、s1,将混合好的水系离子电池的胶团物料采用螺杆送料或者振动下料的方式送入缓存料仓,从缓存料仓的下端出口进入a组辊轮和b组辊轮之间;

4、s2,a组辊轮和b组辊轮采用等速或者差速的方式将胶团物料初步辊压成型后进入下一步辊压;

5、s3,通过控制c组辊轮转动方向,让胶团物料沿着b组辊轮和c组辊轮之间的间距带入进料;设置b组辊轮和c组辊轮之间的间距小于等于a组辊轮和b组辊轮之间的间距,b组辊轮和c组辊轮采用等速或者差速的方式进行辊压,得到初步辊压成型的电极素坯膜片在第一个出料平台出料;

6、s4,根据胶团物料的素坯成型情况,如果胶团成型强度较低及质量厚度分布不均,将从第一个出料平台出料的初步辊压成型的电极素坯膜片从送料平台送入a组辊轮和b组辊轮之间,重复步骤s2和s3,直至得到的电极素坯膜片的机械强度和质量厚度符合设计要求;

7、s5,在完成最后一步辊压成型获得符合设计要求的电极素坯膜片后,符合设计要求的电极素坯膜片进入a组辊轮和c组辊轮之间,a组辊轮和c组辊轮采用等速方式进行辊压,控制a组辊轮和c组辊轮之间的间距进行最后的成型精修并在第二出料平台出料,完成电极素坯膜片的开炼工艺制作。

8、上述的一种柔性自支撑厚电极素坯膜片成型工艺,步骤s2中,所述a组辊轮和b组辊轮采用差速的方式进行辊压成型,且两者的线速度比例在0.8~1。

9、上述的一种柔性自支撑厚电极素坯膜片成型工艺,其中,各组辊轮的内部为空心,各组辊轮的辊轮内设置有加热介质,采用外部循环加热的方式控制辊轮的温度在60~120℃。

10、上述的一种柔性自支撑厚电极素坯膜片成型工艺,其中,各组辊轮采用42crmo锻打合金钢制作而成,各组辊轮的辊轮表面进行磨砂和花纹处理,辊轮直径为100~500mm,辊轮有效宽度为50~1000mm;辊轮表面硬度为hrc 40~70°,单边硬度层为3mm以上;辊轮圆柱度为±0.008mm,辊轮径跳动为±0.008mm;任意两组辊轮之间的间距调节范围为0~50mm,各组辊轮的行进速度为0~10m/min,任意两组辊轮之间的压力为0~10t。

11、上述的一种柔性自支撑厚电极素坯膜片成型工艺,其中,各组辊轮的辊轮表面镀铬处理,且镀铬层单边厚度为0.1mm。

12、上述的一种柔性自支撑厚电极素坯膜片成型工艺,其中,各组辊轮的辊轮直径为200mm,辊轮有效宽度为500mm,辊轮表面硬度hrc为60°。

13、上述的一种柔性自支撑厚电极素坯膜片成型工艺,其中,开炼过程中,开炼机通过光栅尺数显表为基准,通过伺服电钢调距加压力传感器匹配光栅尺测厚仪,实时调整电极素坯膜片产品两边的厚度。

14、上述的一种柔性自支撑厚电极素坯膜片成型工艺,其中,所述胶团物料由陶瓷粉体、导电剂、粘结剂和溶剂组成,所述陶瓷粉体与导电剂的质量比为(80~90):(20~10),所述粘结剂的含量为混合粉体的2~15wt.%。

15、上述的一种柔性自支撑厚电极素坯膜片成型工艺,其中,当电极为正极时,所述陶瓷粉体采用锰基氧化物、聚阴离子材料和普鲁士蓝类似物中的至少一种;当电极为负极时,所述陶瓷粉体采用nasicon型的磷酸盐类化合物、金属氧化物、活性炭和普鲁士蓝类似物中的至少一种;

16、所述导电剂为无机碳源,采用人造石墨、天然石墨、活性炭、石墨烯、碳黑、碳纳米管和介孔碳中的至少一种;

17、所述粘结剂采用固含量为60±2wt%的聚四氟乙烯乳液。

18、上述的一种柔性自支撑厚电极素坯膜片成型工艺,其中,所述锰基氧化物包括mno2,naxmno2和kxmno2;

19、所述聚阴离子材料的化学式为naxmy(xo4)n,其中,m为过渡金属fe、mn、ni、cu或v,x为s、p、si、mo、as含有四面体或者八面体阴离子结构单元的化合物;

20、所述普鲁士蓝类似物为namfe(cn)6,其中m为ni、co、fe或cu;

21、所述nasicon型的磷酸盐类化合物采用nati2(po4)3或na3v2(po4)3;

22、所述金属氧化物采用moo3或na2v6o16。

23、本发明的柔性自支撑厚电极素坯膜片成型工艺,根据现有电极材料的特点,尤其是混合工艺后的料团特性,无法成团情况下,通过对开炼工艺的优化,从频率、开炼次数、堆叠方式、进料方式等几个角度,进行了突破性的改进,从而提高电极的电化学性能,得到硬度、厚度、密度均匀的电极。

技术特征:

1.一种柔性自支撑厚电极素坯膜片成型工艺,其特征在于,通过开炼机的呈倒三角形排列的a、b、c三组辊轮来完成电极材料的成型,具体包括以下步骤:

2.根据权利要求1所述的一种柔性自支撑厚电极素坯膜片成型工艺,其特征在于,步骤s2中,所述a组辊轮和b组辊轮采用差速的方式进行辊压成型,且两者的线速度比例在0.8~1。

3.根据权利要求1所述的一种柔性自支撑厚电极素坯膜片成型工艺,其特征在于,各组辊轮的内部为空心,各组辊轮的辊轮内设置有加热介质,采用外部循环加热的方式控制辊轮的温度在60~120℃。

4.根据权利要求1所述的一种柔性自支撑厚电极素坯膜片成型工艺,其特征在于,各组辊轮采用42crmo锻打合金钢制作而成,各组辊轮的辊轮表面进行磨砂和花纹处理,辊轮直径为100~500mm,辊轮有效宽度为50~1000mm;辊轮表面硬度为hrc 40~70°,单边硬度层为3mm以上;辊轮圆柱度为±0.008mm,辊轮径跳动为±0.008mm;任意两组辊轮之间的间距调节范围为0~50mm,各组辊轮的行进速度为0~10m/min,任意两组辊轮之间的压力为0~10t。

5.根据权利要求1所述的一种柔性自支撑厚电极素坯膜片成型工艺,其特征在于,各组辊轮的辊轮表面镀铬处理,且镀铬层单边厚度为0.1mm。

6.根据权利要求1所述的一种柔性自支撑厚电极素坯膜片成型工艺,其特征在于,各组辊轮的辊轮直径为200mm,辊轮有效宽度为500mm,辊轮表面硬度hrc为60°。

7.根据权利要求1所述的一种柔性自支撑厚电极素坯膜片成型工艺,其特征在于,开炼过程中,开炼机通过光栅尺数显表为基准,通过伺服电钢调距加压力传感器匹配光栅尺测厚仪,实时调整电极素坯膜片产品两边的厚度。

8.根据权利要求1所述的一种柔性自支撑厚电极素坯膜片成型工艺,其特征在于,所述胶团物料由陶瓷粉体、导电剂、粘结剂和溶剂组成,所述陶瓷粉体与导电剂的质量比为(80~90):(20~10),所述粘结剂的含量为混合粉体的2~15wt.%。

9.根据权利要求8所述的一种柔性自支撑厚电极素坯膜片成型工艺,其特征在于,当电极为正极时,所述陶瓷粉体采用锰基氧化物、聚阴离子材料和普鲁士蓝类似物中的至少一种;当电极为负极时,所述陶瓷粉体采用nasicon型的磷酸盐类化合物、金属氧化物、活性炭和普鲁士蓝类似物中的至少一种;

10.根据权利要求9所述的一种柔性自支撑厚电极素坯膜片成型工艺,其特征在于,所述锰基氧化物包括mno2,naxmno2和kxmno2;

技术总结

本发明公开了一种柔性自支撑厚电极素坯膜片成型工艺,通过开炼机的呈倒三角形排列的A、B、C三组辊轮来完成电极材料的成型,混合后的块状胶团物料先进入A组辊轮和B组辊轮进行初步的压合,再经过B组辊轮和C组辊轮压合,重复多次后最终经过A组辊轮和C组辊轮压合后出料,A、B、C三组辊轮间距可独立调整,各辊轮之间独立工作,互不干扰。本发明的柔性自支撑厚电极素坯膜片成型工艺,根据现有电极材料的特点,尤其是混合工艺后的料团特性,无法成团情况下,通过对成型工艺的优化,从频率、开炼次数、堆叠方式、进料方式等几个角度,进行了突破性的改进,从而提高电极的电化学性能,得到硬度、厚度、密度均匀的电极。

技术研发人员:田剑莉亚,李昆

受保护的技术使用者:贲安能源科技(上海)有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!