一种废弃热固性复合材料成型装置的制作方法

本发明涉及塑料成型装置,尤其涉及一种废弃热固性复合材料成型装置。

背景技术:

1、注射成型的基本要求是塑化、注射和成型,塑化是实现和保证成型制品质量的前提,而为满足成型的要求,注射必须保证有足够的压力和速度,同时,由于注射压力很高,相应地在模腔中产生很高的压力(模腔内的平均压力一般在20~45mpa之间),因此必须有足够大的合模力,由此可见,注射装置和合模装置是注塑机的关键部件。

2、虽然现有的注塑成型机应用较为广泛,然而其在实际使用过程中仍然存在一些问题,由于现有技术中的注塑推进机构都是螺杆推进,因此在控制螺杆转速的时候本身就非常具有难度,而且螺杆推进的方式还有一种弊端就是,根据模压大小的影响可能造成注塑过的塑料产生回流,继而造成注塑缺陷;因此我们提出一种可以保证每次的注塑推进量的新型注塑成型机。

技术实现思路

1、针对现有技术中的螺旋推进方式容易造成每次注塑的量不稳定继而造成注塑缺陷的技术问题,本发明采用以下技术方案:

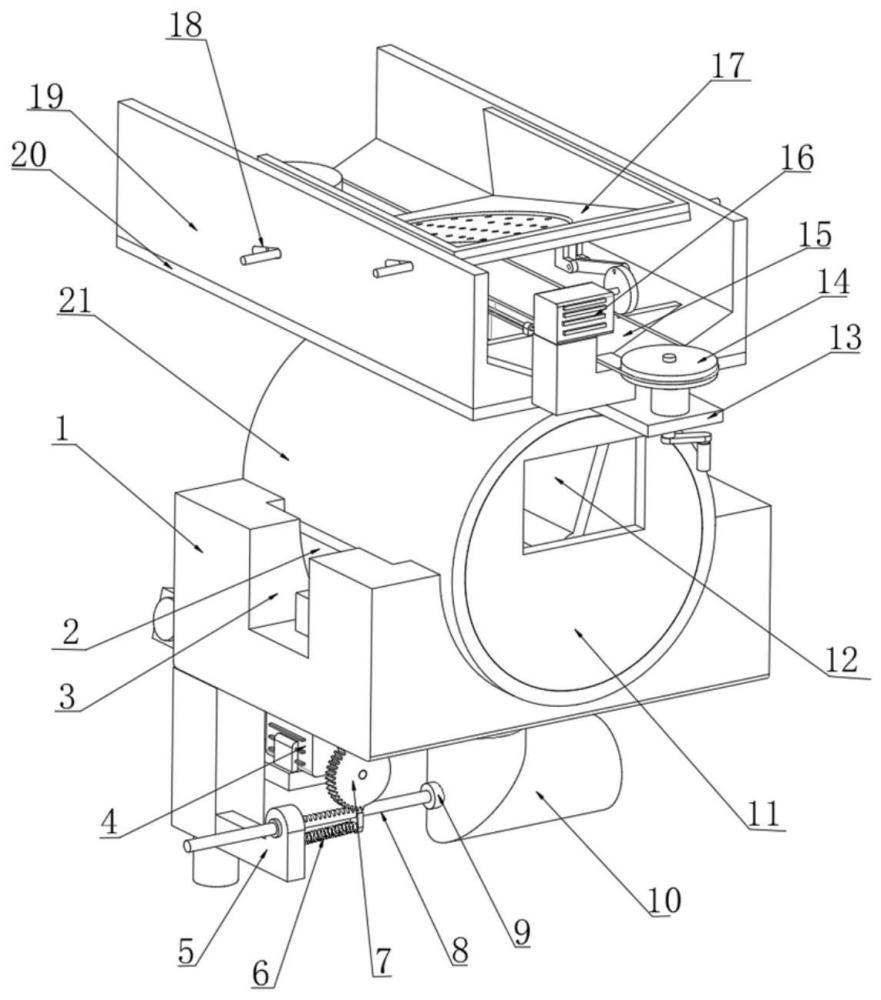

2、一种废弃热固性复合材料成型装置,包括安装托架,所述安装托架的上表面中部预留纵向的弧形凹槽,且弧形凹槽的槽底位于两侧分别开有互相对称的保温暗槽,弧形凹槽内卡接有开口朝向正前方整体呈桶状结构的热熔桶,热熔桶的开口处固定有密封前门;且保温暗槽与热熔桶的外壁之间均设置有加热机构,所述热熔桶的桶身外壁位于上下两侧分别开有互相对称的条形孔,且位于下方的条形孔的底端插接有l形注塑管,l形注塑管的整体成开口向上的桶状结构,l形注塑管的竖直端穿过安装托架固定在热熔桶下方的条形孔中;所述l形注塑管的底端预留有注塑口,且l形注塑管的竖直段靠近底端嵌装有密封轴承,且密封轴承与轴心线与l形注塑管的水平段中心线重合,所述密封轴承内滑动连接有推进杆,且推进杆靠近l形注塑管内部的一端固定有大半圆形结构的活塞推板,且活塞推板靠近注塑口的一侧顶端铰接有回料挡板,回料挡板只能向注塑口的一侧转动,且回料挡板靠近推进杆的一侧固定有复位弹簧,复位弹簧远离回料挡板的一端固定有弹簧挡板,弹簧挡板的底端固定在推进杆上;通过设置的由活塞推板和回料挡板组合式推进上料,可以在注塑的时候只需在水平段灌满的前提下每次推进同样的距离即可注塑出同等量的塑料,并且在补充塑料的时候,只需将活塞推板回拉至l形注塑管竖直段的下方中间即可。

3、优选地,所述安装托架的下表面靠近后侧拐角处固定有安装腿,且安装腿的侧面靠近中部固定有注塑主电机,且注塑主电机为步进电机,注塑主电机的输出轴顶端固定有半齿轮;且推进杆的外壁开有与半齿轮互相啮合的齿牙,安装腿的侧面还固定有l形轴杆架,且l形轴杆架上开有与推进杆直径相适配的穿孔,推进杆的外壁靠近齿牙的起始位置下方固定有弹簧卡块,且弹簧卡块与l形轴杆架之间固定有复位拉簧;通过设置的复位拉簧和半齿轮,可以在注塑和补料的时候实现慢注塑和快速补料的动作,不仅可以确保注塑环节的正常运行,而且在快速补料的时候能够将高温的热塑料与余料形成混合。

4、优选地,所述热熔桶的背面即桶底处嵌装有向心轴承,且向心轴承内转动连接有水平设置的传动轴,所述传动轴的圆周外壁位于热熔桶的内部固定有互相呈中心对称的分腔密封板,且单个分腔密封板的纵截面呈“7”字形结构,且分腔密封板远离传动轴的一段弧形板与热熔桶的内壁紧密贴合;两个分腔密封板的弧形板部分正好将两个条形孔堵住;通过设置的两个呈中心对称的分腔密封板,可以在使用时,将热熔桶的内部分成两个腔室分别进行加热,以便在上料的时候避免将刚上的冷料与流体的高温熟料混合不均就被注塑,从而提高了注塑的母粒性质均匀。

5、优选地,所述传动轴位于热熔桶的外部套接固定有磁铁一,且热熔桶的外壁靠近顶端固定有与磁铁一相吸的定位磁铁二;通过设置的定位磁铁二和磁铁一,可以在热熔的时候,确保两个分腔密封板的位置保持竖直的分隔状态,即将上下两个条形孔同时堵住;有利于形成密闭空间进行加热。

6、优选地,所述传动轴位于热熔桶的外端固定有摆杆,且摆杆与磁铁一互相平行,摆杆远离传动轴的一端固定有铁块,且安装托架的背面位于热熔桶的两侧分别固定有与摆动起来的铁块位置相适配的电磁铁;通过设置的两个电磁铁和铁块,可以在需要对一侧进行上料的时候,只需控制其中一侧的电磁铁通电即可,此时吸附摆杆摆动的同时也讲堵在孔下方的分腔密封板移开,继而开始上料和下料的同时工作。

7、优选地,所述密封前门的内侧与分腔密封板之间形成滑动配合,且密封前门的中间设置有观察窗;可以更清楚的观察到内部分腔密封板所处的状态。

8、优选地,所述热熔桶顶端的条形孔中插接有竖直的下料引管,且下料引管的孔口延伸方向与热熔桶的轴心线平行;通过设置的长条形结构的上料孔和下料孔,可以最大程度提高上料和下料的速度。

9、优选地,所述热熔桶的外壁靠近两个加热机构处均开有安装槽,且安装槽处的壁厚比其他位置要小,便于加热机构向内部的物料传导热。

10、优选地,所述下料引管的顶端套接有水平设置的底托板,底托板的中间开有与下料引管外径相适配的漏料孔;所述底托板的两侧分别固定有互相对称的侧护板,且两个侧护板之间滑动连接有同一个倾斜设置的筛板,筛板相背的两侧靠近四角处均固定有水平设置的耐磨支杆,且侧护板上开有与耐磨支杆外径相适配的斜滑孔;底托板的端部预留有延伸板,且延伸板的顶端固定有电机架,电机架的顶端通过螺栓固定有减速电机,减速电机的输出轴顶端固定有轮盘,且轮盘的表面靠近圆周边缘处转动连接有连杆,连杆远离轮盘的一端铰接在筛板上,通过设置的减速电机和轮盘,可以带动筛板快速抖动,继而将小颗粒的粉末快速的漏下,以进行热熔成型。

11、优选地,所述底托板的底端中间靠近两端分别设置有互相形成传动连接的皮带轮,且两个皮带轮之间缠绕有同一根传送绳;传送绳位于中段的两根绳上分别固定有两个互相呈中心对称的揽收板一和揽收板二,揽收板一和揽收板二上还固定有与另一根绳子形成滑动套接的绳套管;可以在筛选一段时间过后,拨动其中一个皮带轮,即可将落下的粉末刮至漏料孔中。

12、本发明中的有益效果为:

13、1、通过设置的由活塞推板和回料挡板组合式推进上料,可以在注塑的时候只需在水平段灌满的前提下每次推进同样的距离即可注塑出同等量的塑料,并且在补充塑料的时候,只需将活塞推板回拉至l形注塑管竖直段的下方中间即可。

14、2、通过设置的复位拉簧和半齿轮,可以在注塑和补料的时候实现慢注塑和快速补料的动作,不仅可以确保注塑环节的正常运行,而且在快速补料的时候能够将高温的热塑料与余料形成混合。

15、3、通过设置的两个呈中心对称的分腔密封板,可以在使用时,将热熔桶的内部分成两个腔室分别进行加热,以便在上料的时候避免将刚上的冷料与流体的高温熟料混合不均就被注塑,从而提高了注塑的母粒性质均匀。

16、4、通过设置的两个电磁铁和铁块,可以在需要对一侧进行上料的时候,只需控制其中一侧的电磁铁通电即可,此时吸附摆杆摆动的同时也讲堵在孔下方的分腔密封板移开,继而开始上料和下料的同时工作。

- 还没有人留言评论。精彩留言会获得点赞!