一种用于钢丝管管端密封的装置及方法与流程

本发明属于钢丝管加工,具体涉及一种用于钢丝管管端密封的装置及方法。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、钢丝网骨架聚乙烯复合管(以下简称“钢丝管”)是以聚乙烯为基体,以粘接树脂包覆处理后的钢丝左右连续螺旋缠绕成型的网状骨架为增强体,用粘结树脂将增强体和基体,通过熔融复合成型的复合管材。

3、因钢丝管特殊的复合结构,在管材正常使用过程中需对管端进行密封处理。

4、常规管端采用热熔对接的方式,使用封口环将端面的钢丝层与胶层密封起来,但因封口工序为人工操作,封口质量受人为因素影响较大;且钢丝与聚乙烯线膨胀系数不同,在管材生产完成后及运行期间温差产生的应力容易使钢丝将封口环顶开破坏封口环导致密封失效,水通过封口环进入钢丝层与胶层中,造成管材“穿水”破坏。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种用于钢丝管管端密封的装置及方法,该装置可以在钢丝管端形成与钢丝管为一体的密封接头,解决钢丝管管端密封失效的问题。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

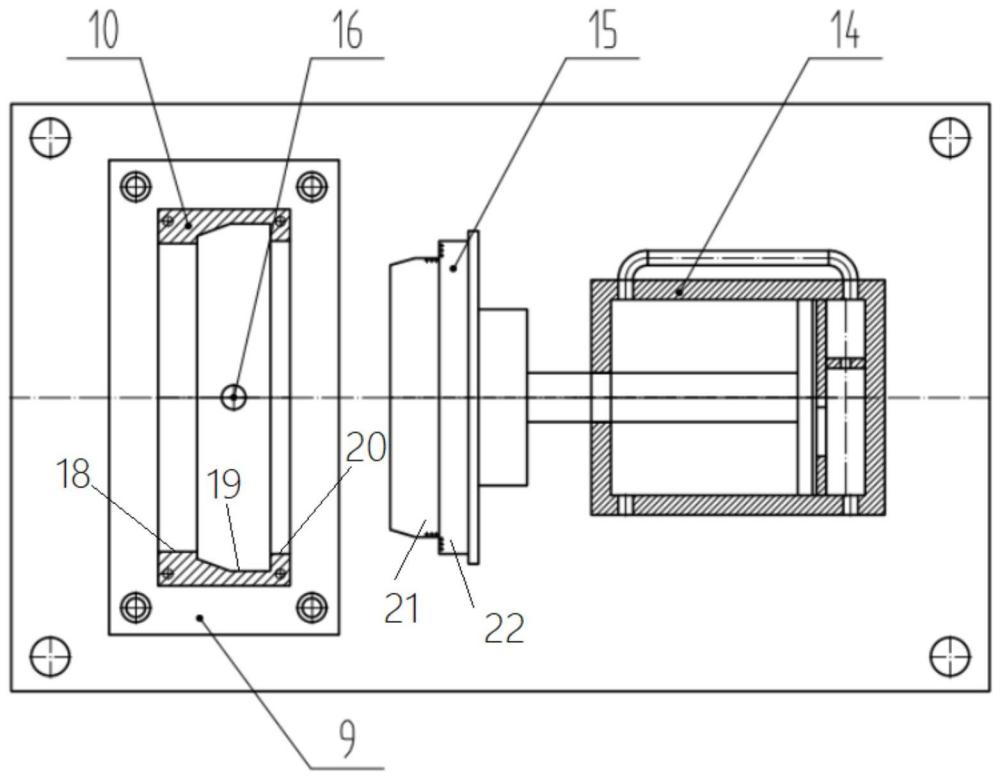

3、第一方面,本发明提供了一种用于钢丝管管端密封的装置,包括同轴设置的注塑成型模具和加热模具,加热模具可沿注塑成型模具轴向往复移动;所述注塑成型模具包括相对设置的第一模具体和第二模具体,第一模具体和第二模具体均具有空腔,第一模具体和第二模具体的空腔在轴向上均包括依次邻接设置的第一半圆腔、封口环腔体、第二半圆腔,封口环腔体为变径结构。

4、作为进一步的技术方案,所述第一模具体固定设置,第二模具体可往复移动以靠近或远离第一模具体;所述第一模具体通过固定连接板与固定板固定连接,固定板两端还固定设置连接杆,连接杆沿第一模具体的径向设置,连接杆另一端与滑动板滑动连接,滑动板通过滑动连接板与第二模具体固定连接。

5、作为进一步的技术方案,所述固定连接板两端固定设置导向定位杆,滑动连接板两端与导向定位杆对应位置开设通孔,导向定位杆端部可穿入滑动连接板的通孔中以定位导向。

6、作为进一步的技术方案,所述第一半圆腔、第二半圆腔的径向尺寸均小于封口环腔体的径向尺寸;在钢丝管置入注塑成型模具夹紧时,第一半圆腔与钢丝管外侧贴合,第二半圆腔与加热模具外侧贴合。

7、作为进一步的技术方案,所述封口环腔体包括连接为一体的锥形变径腔和第三半圆腔,锥形变径腔与第一半圆腔相连接,第三半圆腔和第二半圆腔相连接,锥形变径腔的径向尺寸由与第一半圆腔连接端至与第三半圆腔连接端逐渐增大。

8、作为进一步的技术方案,所述第一模具体侧部设置注料孔,注料孔位于第一模具体空腔中间位置

9、作为进一步的技术方案,所述加热模具包括连接为一体的第一加热盘和第二加热盘,第一加热盘的径向尺寸小于第二加热盘的径向尺寸,第一加热盘侧面和第二加热盘端面均设置电阻丝,电阻丝在第一加热盘和第二加热盘均以环形布置。

10、作为进一步的技术方案,所述第一加热盘的径向尺寸小于钢丝管的内径尺寸,第二加热盘的径向尺寸大于钢丝管的外径尺寸,在加热模具与钢丝管配合时,第一加热盘置入钢丝管内与钢丝管内壁贴合,第二加热盘置于钢丝管端部与钢丝管端部贴合,对钢丝管内壁和钢丝管端部均进行加热;第一加热盘端部设置为锥形结构。

11、作为进一步的技术方案,所述加热模具和液压缸连接,液压缸带动加热模具往复移动;第二模具体的移动方向与加热模具的移动方向相垂直。

12、第二方面,本发明还提供了一种用于钢丝管管端密封的方法,采用如上所述的装置,包括以下步骤:

13、将待加工的钢丝管放置在第一模具体和第二模具体之间,控制钢丝管管端与注塑成型模具端面的距离,钢丝管由第一半圆腔侧进入;

14、使第二模具体移动与第一模具体夹紧钢丝管;

15、加热模具移动并由第二半圆腔侧进入注塑成型模具,加热模具与钢丝管内壁及端面接触,将钢丝管内壁与端面进行加热至熔融状态;

16、加热模具向远离注塑成型模具方向移动设定距离,封口环腔体和加热模具、钢丝管之间形成闭合腔体,向闭合腔体进行注射pe料;

17、保压设定时间后,加热模具向远离注塑成型模具方向移动,第二模具体远离第一模具体,钢丝管管端密封加工完成,取出钢丝管;

18、钢丝管管端形成注塑封口环,注塑封口环与钢丝管外层、钢丝管内层形成一体结构,注塑封口环包覆于钢丝管管端及外侧壁。

19、上述本发明的有益效果如下:

20、本发明的装置,其在注塑成型模具中设置封口环腔体,在钢丝管置入后,由加热模具对钢丝管端和内壁进行加热融化,而后在注塑成型模具注塑形成封口环,封口环与钢丝管形成一体,不会出现密封失效的问题,且整个装置采用液压驱动的方式实现一系列动作,操控简单易实现。

21、本发明的方法,改变了传统管端密封方式,采用电热熔+二次模压注塑工艺,因为钢丝管内层壁厚较厚,内壁及端面采用电熔加热的方式使此部分的聚乙烯料达到熔融状态,后采用二次模压注塑的方法形成封口环,封口环与钢丝管内外层一体注塑成型,保证了钢丝管管端与水完全隔绝开,不会出现“穿水”问题,解决钢丝管管端存在的密封失效问题,保证了产品稳定性,同时改进后的密封方式增加了管端密封面宽度可实现管材直接对焊连接,解决了钢丝管无法直接对焊连接的行业难题。

技术特征:

1.一种用于钢丝管管端密封的装置,其特征是,包括同轴设置的注塑成型模具和加热模具,加热模具可沿注塑成型模具轴向往复移动;所述注塑成型模具包括相对设置的第一模具体和第二模具体,第一模具体和第二模具体均具有空腔,第一模具体和第二模具体的空腔在轴向上均包括依次邻接设置的第一半圆腔、封口环腔体、第二半圆腔,封口环腔体为变径结构。

2.如权利要求1所述的装置,其特征是,所述第一模具体固定设置,第二模具体可往复移动以靠近或远离第一模具体;所述第一模具体通过固定连接板与固定板固定连接,固定板两端还固定设置连接杆,连接杆沿第一模具体的径向设置,连接杆另一端与滑动板滑动连接,滑动板通过滑动连接板与第二模具体固定连接。

3.如权利要求2所述的装置,其特征是,所述固定连接板两端固定设置导向定位杆,滑动连接板两端与导向定位杆对应位置开设通孔,导向定位杆端部可穿入滑动连接板的通孔中以定位导向。

4.如权利要求1所述的装置,其特征是,所述第一半圆腔、第二半圆腔的径向尺寸均小于封口环腔体的径向尺寸;在钢丝管置入注塑成型模具夹紧时,第一半圆腔与钢丝管外侧贴合,第二半圆腔与加热模具外侧贴合。

5.如权利要求1所述的装置,其特征是,所述封口环腔体包括连接为一体的锥形变径腔和第三半圆腔,锥形变径腔与第一半圆腔相连接,第三半圆腔和第二半圆腔相连接,锥形变径腔的径向尺寸由与第一半圆腔连接端至与第三半圆腔连接端逐渐增大。

6.如权利要求1所述的装置,其特征是,所述第一模具体侧部设置注料孔,注料孔位于第一模具体空腔中间位置。

7.如权利要求1所述的装置,其特征是,所述加热模具包括连接为一体的第一加热盘和第二加热盘,第一加热盘的径向尺寸小于第二加热盘的径向尺寸,第一加热盘侧面和第二加热盘端面均设置电阻丝,电阻丝在第一加热盘和第二加热盘均以环形布置。

8.如权利要求7所述的装置,其特征是,所述第一加热盘的径向尺寸小于钢丝管的内径尺寸,第二加热盘的径向尺寸大于钢丝管的外径尺寸,在加热模具与钢丝管配合时,第一加热盘置入钢丝管内与钢丝管内壁贴合,第二加热盘置于钢丝管端部与钢丝管端部贴合,对钢丝管内壁和钢丝管端部均进行加热;第一加热盘端部设置为锥形结构。

9.如权利要求1所述的装置,其特征是,所述加热模具和液压缸连接,液压缸带动加热模具往复移动;第二模具体的移动方向与加热模具的移动方向相垂直。

10.一种用于钢丝管管端密封的方法,其特征是,采用如权利要求1-9任一项所述的装置,包括以下步骤:

技术总结

本发明公开了一种用于钢丝管管端密封的装置及方法,属于钢丝管加工技术领域,包括同轴设置的注塑成型模具和加热模具,加热模具可沿注塑成型模具轴向往复移动;所述注塑成型模具包括相对设置的第一模具体和第二模具体,第一模具体和第二模具体均具有空腔,第一模具体和第二模具体的空腔在轴向上均包括依次邻接设置的第一半圆腔、封口环腔体、第二半圆腔,封口环腔体为变径结构。

技术研发人员:倪奉尧,王晓峰,曹敬凯,刘伯虎,孔涛,孔德地

受保护的技术使用者:山东东宏管业股份有限公司

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!