一种树脂砂轮热压成型模具、结构及热压成型设备的制作方法

本技术涉及树脂砂轮生产,特别地,是涉及一种树脂砂轮热压成型模具及配套的结构及热压成型设备。

背景技术:

1、树脂砂轮,其结合剂主要由树脂粉、金属填料、非金属填料组成,树脂粉有酚醛、聚酰亚胺、环氧等,在受热过程中会软化流动,起到粘接磨料、填料的作用。为了提高树脂砂轮密度和耐磨损性能,砂轮压制成型一般采用热压成型工艺,其中压制成型步骤是砂轮制造过程一个关键步骤,需要使用到模具,现有模具一般由模圈、底圈、压头、定位圈等部件构成。实际砂轮生产中,由于理论的投料量与实际投料量存在误差,会造成热压压制过程中出现料多、料少的情况,但是使用现有模具压制砂轮时,无法在压制过程中根据实际情况进行加料或减料,因而料少时会造成复合树脂砂轮偏软,寿命偏低,料多时,从压头与模圈,托子与模圈配合间隙中的跑料有限,压头物料未压平,导致压头处的应力过大,出模易产生开裂。于此同时,压制步骤中结合剂熔融流动,同时承受高压,极易充满模具型腔各缝隙,因其粘接力极强,往往导致卸模困难。所以,有必要对现有的树脂砂轮热压成型模具进行改进。

技术实现思路

1、针对上述问题,本实用新型的目的在于提供了一种树脂砂轮热压成型模具,在热压成型过程中能实行加料和溢料机制,以保证产品的一次性合格率,且结构简单、卸模方便。

2、本实用新型解决其技术问题所采用的技术方案是:

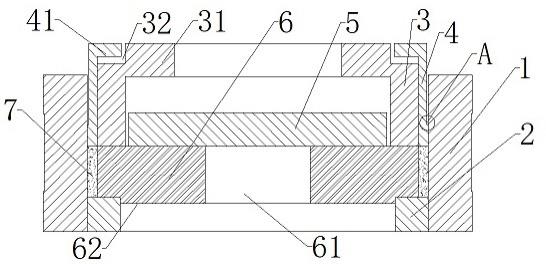

3、一种树脂砂轮热压成型模具,包括模圈、底圈、托子、压头、中间垫板;所述托子上部向内延伸形成托子凸耳,且托子上部外径小于下部外径形成阶梯结构;所述压头上部向内延伸形成压头凸耳,且压头凸耳位于托子阶梯结构的上方;所述压头的高度与所述托子的高度一致;所述中间垫板位于托子的内侧,其外径介于托子的下部内径与托子凸耳内径之间,优选的,所述中间垫板外径比托子内径小2~6mm,以使中间垫板能轻松地被向上顶起,又使得其在被顶起的过程中与上方托子凸耳相接触,进而将托子向上提升,使托子与下方的砂轮基体分离。

4、一种树脂砂轮热压成型结构,包括上述树脂砂轮热压成型模具、带中心孔的基体;所述基体的底面中部向下延伸形成与中心孔同轴的凸台,且凸台的外径等于所述底圈的内径。基体与上述树脂砂轮热压成型模具相配合,砂轮基体放置于底圈上方时,凸台正好下沉至底圈内侧,起到定位作用,防止压制过程中出现跑偏现象,以保证所制砂轮的同心度。

5、本实用新型中,所述压头凸耳与所述托子凸耳不接触,所述托子阶梯结构的外径小于压头凸耳的内径,优选单边偏差2~5mm;阶梯结构的高度大于压头凸耳厚度,优选相差5~10mm,以使托子阶梯结构和压头凸耳之间形成具有一定宽度且与外界空气相通的间隔,从而当物料受挤压或受热发生化学交联反应时产生的气体能及时的从该间隔中释放出。此外,由于压头凸耳厚度小于托子阶梯结构的高度,因此压头位移时的阻力为动摩擦力,使操作更加省力。

6、本实用新型中,所述压头外表面含过渡倒角且倒角位置不在所述压头底端。倒角的设置可减少压头与模圈的接触面积,降低出模的阻力。

7、本实用新型中,所述模圈位于最外侧;所述底圈位于模圈内侧底部;所述托子、所述压头均位于所述底圈上方;所述压头位于所述托子与所述模圈之间。

8、本实用新型中,所述模圈与底圈、模圈与压头倒角下方的外侧壁、压头与托子之间为间隙配合,优选的,单边配合间隙为3~5丝,冷压或热压磨料层时,内部气体可及时有效地得到释放,以保证磨料层的力学性能及其与基体的结合强度。

9、本实用新型中,模圈外侧壁的中部设有凹槽;优选的,所述凹槽的深度为模圈径向厚度的7.5~10%,宽度为模圈高度的1/3~1/2。凹槽可作为拿取模具时的着力点,以使操作便捷、稳固;深度与宽度的设置能使拿取模具的便利性和模圈的耐用性俱佳。

10、本实用新型相对于现有技术的有益效果在于:树脂砂轮热压法工艺中,存在设计投料量与实际投料量存在误差的情况,现有的树脂砂轮热压成型模具,无法在热压成型过程中实现加料与减料,产品的一次性合格完全取决于工人的技术经验,因此砂轮产品的一次性合格率不高,尤其是对于新配方、新规格的砂轮产品,其一次性合格率更低。

11、而本实用新型的树脂砂轮热压成型模具,通过在基体上方设置外径介于托子的下部内径与托子凸耳内径之间的中间垫板,从而将中间垫板顶起一定高度时能抬起托子,致使托子与基体分离,此时磨料层型腔不封闭,料多时,过多的物料即可从托子与基体的间隔中溢出,以实现溢料机制,防止压头处的磨料层因应力过大而开裂造成废品;又通过在托子上设置可容纳压头凸耳的阶梯结构,当托子被顶起一定高度时,上方压头会随托子一起被顶起,随即与磨料层分离,以实现加料机制;利用现有等高出模立柱配合模具脱模或者托子的升降,比如3根~6根等高出模立柱。因此,本实用新型的树脂砂轮热压成型模具,在热压成型过程中能实行加料和溢料机制,以保证产品的一次性合格率。

12、此外,热压结束后,在产品卸模前就可先将压头与托子从模具中分离开,有利于产品充分散热收缩,减少产品出模阻力,避免磨料层外圆拉伤,进一步提高砂轮的一次性合格率的同时也能通过减少冷却时间而缩短成型周期。且在卸模时,提前将压头与托子从模具中分离开,亦能够有效降低出模阻力,减少磨料层拉模风险。

13、所以,本实用新型的树脂砂轮热压成型模具在热压成型过程中能实行加料和溢料机制,可有效保证产品的一次性合格率,且结构简单、卸模方便。

14、本实用新型还公开了一种与上述树脂砂轮热压成型模具配套的热压成型设备,包括安装架及固定于安装架上的相互对置的上液压机构、下液压机构;在本实用新型中,上液压机构、下液压机构为现有产品,其内部具体结构和连接方法不作限定,只要能实现本实用新型目的即可。所述上液压机构包括上顶出杆,上顶出杆上设有上加热板;所述下液压机构包括下顶出杆;所述下液压机构的上方设有固定安装于安装架上的下加热板;所述下加热板上设有通孔,供所述下顶出杆从通孔中穿出;所述下加热板、上加热板的直径均不小于所述模圈的外径;作为常识,实际使用时,下顶出杆的直径小于砂轮基体中心孔的直径。

技术特征:

1.一种树脂砂轮热压成型模具,包括模圈、底圈,其特征在于:还包括托子、压头、中间垫板;所述托子上部向内延伸形成托子凸耳,且托子上部外径小于下部外径形成阶梯结构;所述压头上部向内延伸形成压头凸耳,且压头凸耳位于托子阶梯结构的上方;所述压头的高度与所述托子的高度一致;所述中间垫板位于托子的内侧,其外径介于托子下部内径与托子凸耳内径之间。

2.根据权利要求1所述的树脂砂轮热压成型模具,其特征在于:所述阶梯结构的高度大于所述压头凸耳厚度。

3.根据权利要求2所述的树脂砂轮热压成型模具,其特征在于:所述阶梯结构的高度值比所述压头凸耳厚度值大5~10mm。

4.根据权利要求1所述的树脂砂轮热压成型模具,其特征在于:所述压头凸耳与所述托子凸耳不接触。

5.根据权利要求4所述的树脂砂轮热压成型模具,其特征在于:所述模圈位于最外侧;所述底圈位于模圈内侧底部;所述托子、所述压头均位于所述底圈上方;所述压头位于所述托子与所述模圈之间。

6.根据权利要求1所述的树脂砂轮热压成型模具,其特征在于:所述压头外表面含过渡倒角且倒角位置不在所述压头底端。

7.根据权利要求1所述的树脂砂轮热压成型模具,其特征在于:所述中间垫板外径比所述托子内径小2~6mm。

8.根据权利要求1所述的树脂砂轮热压成型模具,其特征在于:所述模圈外侧壁的中部设有凹槽;所述凹槽的深度为模圈径向厚度的7.5~10%,宽度为模圈高度的1/3~1/2。

9.一种树脂砂轮热压成型结构,其特征在于:包括权利要求1所述树脂砂轮热压成型模具、带中心孔的基体;所述基体的底面中部向下延伸形成与中心孔同轴的凸台,且凸台的外径等于所述底圈的内径。

10.一种与权利要求1所述树脂砂轮热压成型模具配套的热压成型设备,其特征在于:包括安装架及固定于安装架上的相互对置的上液压机构、下液压机构;所述上液压机构包括上顶出杆,顶出杆上设有上加热板;所述下液压机构包括下顶出杆;所述下液压机构的上方设有固定安装于安装架上的下加热板;所述下加热板上设有通孔,供所述下顶出杆从通孔中穿出;所述下加热板、上加热板的直径均不小于所述模圈的外径。

技术总结

本技术公开了一种树脂砂轮热压成型模具、结构及热压成型设备。树脂砂轮热压成型模具,包括模圈、底圈、托子、压头、中间垫板;所述托子上部向内延伸形成托子凸耳,且托子上部外径小于下部外径形成阶梯结构;所述压头上部向内延伸形成压头凸耳,且压头凸耳位于所述阶梯结构的上方;所述压头的高度与所述托子的高度一致;所述中间垫板位于托子的内侧,其外径介于托子下部内径与托子凸耳内径之间。本技术的一种树脂砂轮热压成型模具,在热压成型过程中能实行加料和溢料机制,可有效保证产品的一次性合格率,且结构简单、卸模方便。

技术研发人员:张睿,涂俊群,王凯平

受保护的技术使用者:江苏赛扬精工科技有限责任公司

技术研发日:20230119

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!