一种全自动橡胶成型机的制作方法

本技术涉及橡胶加工,具体为一种全自动橡胶成型机。

背景技术:

1、早期的橡胶是取自橡胶树、橡胶草等植物的胶乳,加工后制成的具有弹性、绝缘性、不透水和空气的材料,高弹性的高分子化合物,分为天然橡胶与合成橡胶二种,天然橡胶是从橡胶树、橡胶草等植物中提取胶质后加工制成,合成橡胶则由各种单体经聚合反应而得,橡胶制品广泛应用于工业或生活各方面,橡胶制品主要是通过成型机反复碾压制成,橡胶在成型前,需要经历上料,碎料以及送料的加工程序,现在的橡胶成型机无法实现上料,碎料以及送料的自动一体化,使用不够方便。

2、针对上述问题,公告号为的cn205097434u中国专利公告的一种橡胶成型机,其技术要点是:包括支架,在支架上设有推料机构,两个支架之间设有送料机构,支架的下方设有挤压成型料斗,支架内设有连接与送料机构和挤压成型料斗的进料通道,在进料通道处设有碎料刀,推料机构的推动气缸带动推板将原料推入到对应支架一侧的送料机构的传送带上,传送带将原料从进料通道的进料口送入,进料口处的碎料刀将原料搅碎并落入到挤压成型料斗内,挤压成型料斗内设有多排挤压辊,各排挤压辊之间相互交错,多排交错的挤压辊将胶料反复挤压并成型,成型后的橡胶块从橡胶出料口导出。

3、但是,上述方案在实际操作中发现仍然存在至少以下缺陷:橡胶成型机在使用一段时间后挤压辊的表面会附着有残余的橡胶,随着残余的橡胶越积越多会影响橡胶片表面的平整性,而且挤压辊之间的间距不能调节,不能根据实际的需求加工出其他厚度的橡胶片,为此,我们提出一种全自动橡胶成型机用于解决上述问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种全自动橡胶成型机,解决了不能对挤压辊上残留的废料进行清理和无法调节挤压辊之间的间距加工出不同厚度橡胶片的问题。

3、(二)技术方案

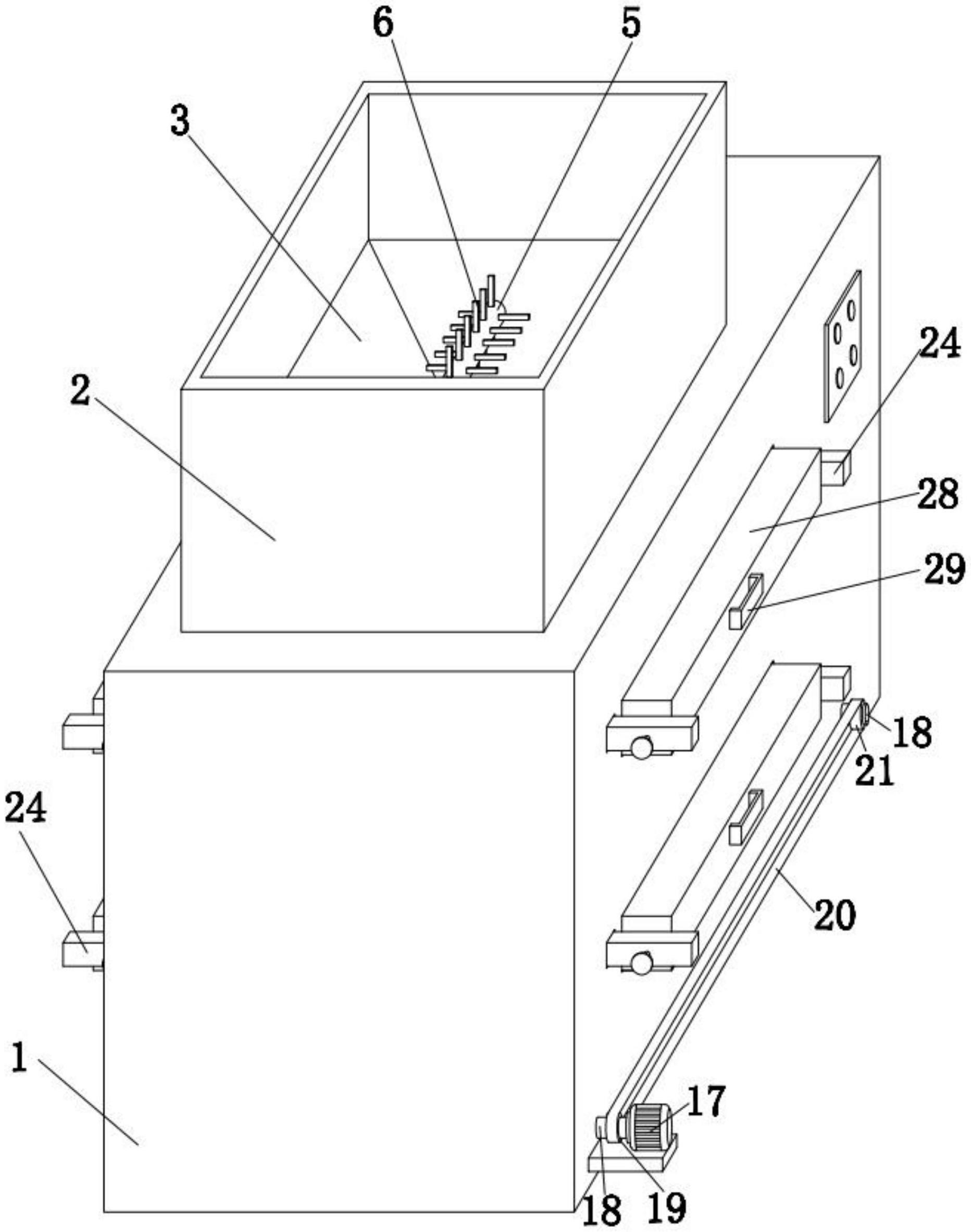

4、为实现上述目的,本实用新型提供如下技术方案:一种全自动橡胶成型机,包括机箱,所述机箱的顶部固定安装有下料箱,下料箱内固定安装有下料斗,下料斗的底部延伸至机箱内,机箱的顶部固定安装有第一电机座且位于下料箱的右侧,第一电机座的顶部固定安装有第一电机,下料箱内转动安装有转轴,转轴的两端均贯穿下料斗,转轴的右端延伸至下料箱外并与第一电机的输出轴端固定连接,转轴上固定安装有多个碎料刀且位于下料斗内,多个碎料刀呈等间距阵列排布,机箱内设置有用于将橡胶原料挤压成橡胶片的挤压组件,机箱内设置有调节组件和清理组件。

5、优选的,所述挤压组件包括两个左支撑板、两个右支撑板、两个上转轴、两个下转轴、两个上挤压辊、两个下挤压辊、第二电机、皮带轮一、皮带轮二和皮带一,机箱的底部开设有两个滑槽,两个左支撑板的底部均滑动设置在相对应的同一个滑槽内,两个右支撑板的底部均滑动设置在相对应的同一个滑槽内,上转轴的两端分别转动安装在左支撑板和右支撑板相互靠近的一侧,下转轴的两端分别转动安装在左支撑板和右支撑板相互靠近的一侧,两个上挤压辊分别固定套设在相对应的上转轴上,两个下挤压辊分别固定套设在相对应的下转轴上,两个右支撑板中的一个右支撑板的右侧固定安装有第二电机座,第二电机固定安装在第二电机座的顶部,两个上转轴中的一个上转轴的右端贯穿右支撑板并与第二电机的输出轴端固定连接,皮带轮一固定套设在第二电机的输出轴端上,两个下转轴中的一个下转轴的右端贯穿右支撑板,皮带轮二固定套设在两个下转轴中的一个下转轴的右端,皮带一的两端分别绕设在皮带轮一和皮带轮二上。

6、优选的,所述调节组件包括第三电机、两个双向丝杆、皮带轮三、皮带二和皮带轮四,机箱的前侧壁上固定安装有第三电机座,第三电机固定安装在第三电机座的顶部,两个双向丝杆均转动安装在机箱内,两个左支撑板分别螺纹套设在相对应的同一个双向丝杆上,两个右支撑板分别螺纹套设在相对应的同一个双向丝杆上,两个双向丝杆的前端均延伸至机箱外,两个双向丝杆中位于左侧的一个双向丝杆的前端与第三电机的输出轴端固定连接,皮带轮三固定套设在第三电机的输出轴端,皮带轮四固定套设在两个双向丝杆中位于右侧的一个双向丝杆的前端,皮带二的两端分别绕设在皮带轮三和皮带轮四上。

7、优选的,两个所述滑槽内均固定安装有导向杆,两个左支撑板均滑动套设在相对应的同一个导向杆上,两个右支撑板均滑动套设在相对应的同一个导向杆上。

8、优选的,所述清理组件包括八个定位板、八个弹簧、八个定位盘、八个定位柱、四个废料盒、四个把手、四个清理片和四个导向板,机箱的前后两侧壁上均开设有两个安装孔,八个定位板中的四个定位板两两一对分别固定安装在两个左支撑板相互远离的一侧,八个定位板中的另四个定位板两两一对分别固定安装在两个右支撑板相互远离的一侧,八个定位板分别贯穿相对应的安装孔,八个弹簧分别固定安装在相对应的定位板上,八个定位盘分别固定安装在相对应弹簧远离定位板的一端,八个定位柱分别固定安装在相对应的定位盘靠近定位板的一侧,八个定位柱分别滑动套设在相对应的弹簧上,八个定位柱分别贯穿相对应的定位板,四个废料盒分别贯穿相对应的安装孔,四个废料盒的左右两侧壁上均开设有定位孔且位于机箱外,八个定位柱分别延伸至相对应的定位孔内,四个把手分别固定安装在相对应废料盒远离机箱的侧壁上,四个清理片分别固定安装在废料盒上,四个清理片分别与两个上挤压辊和两个下挤压辊滑动接触,四个导向板分别固定安装在相对应的废料盒内并呈倾斜设置。

9、优选的,所述机箱的底部内壁上固定安装有出料斗,出料斗的顶部位于两个下挤压辊的正下方。

10、(三)有益效果

11、本实用新型提供了一种全自动橡胶成型机。具备以下有益效果:

12、(1)、该一种全自动橡胶成型机,通过由第三电机、两个双向丝杆、皮带轮三、皮带二和皮带轮四组成的调节组件,能够调整挤压辊之间的距离,生产出不同厚度的橡胶片,解决了无法调节挤压辊之间的间距加工出不同厚度橡胶片的问题。

13、(2)、该一种全自动橡胶成型机,通过由八个定位板、八个弹簧、八个定位盘、八个定位柱、四个废料盒、四个把手、四个清理片和四个导向板组成的清理组件,能够对挤压辊上残留的橡胶原料进行清理,保证成型后橡胶面的平整性,提高橡胶成型后的效果和品质,解决了不能对挤压辊上残留的废料进行清理的问题。

技术特征:

1.一种全自动橡胶成型机,其特征在于:包括机箱,所述机箱的顶部固定安装有下料箱,所述下料箱内固定安装有下料斗,所述下料斗的底部延伸至所述机箱内,所述机箱的顶部固定安装有第一电机座且位于所述下料箱的右侧,所述第一电机座的顶部固定安装有第一电机,所述下料箱内转动安装有转轴,所述转轴的两端均贯穿所述下料斗,所述转轴的右端延伸至所述下料箱外并与所述第一电机的输出轴端固定连接,所述转轴上固定安装有多个碎料刀且位于所述下料斗内,多个所述碎料刀呈等间距阵列排布,所述机箱内设置有用于将橡胶原料挤压成橡胶片的挤压组件,所述机箱内设置有调节组件和清理组件。

2.根据权利要求1所述的一种全自动橡胶成型机,其特征在于:所述挤压组件包括两个左支撑板、两个右支撑板、两个上转轴、两个下转轴、两个上挤压辊、两个下挤压辊、第二电机、皮带轮一、皮带轮二和皮带一,所述机箱的底部开设有两个滑槽,两个左支撑板的底部均滑动设置在相对应的同一个所述滑槽内,两个右支撑板的底部均滑动设置在相对应的同一个所述滑槽内,上转轴的两端分别转动安装在所述左支撑板和所述右支撑板相互靠近的一侧,下转轴的两端分别转动安装在所述左支撑板和所述右支撑板相互靠近的一侧,两个上挤压辊分别固定套设在相对应的所述上转轴上,两个下挤压辊分别固定套设在相对应的所述下转轴上,两个所述右支撑板中的一个右支撑板的右侧固定安装有第二电机座,所述第二电机固定安装在所述第二电机座的顶部,两个所述上转轴中的一个上转轴的右端贯穿右支撑板并与所述第二电机的输出轴端固定连接,所述皮带轮一固定套设在所述第二电机的输出轴端上,两个所述下转轴中的一个下转轴的右端贯穿所述右支撑板,所述皮带轮二固定套设在两个所述下转轴中的一个下转轴的右端,所述皮带一的两端分别绕设在所述皮带轮一和所述皮带轮二上。

3.根据权利要求2所述的一种全自动橡胶成型机,其特征在于:所述调节组件包括第三电机、两个双向丝杆、皮带轮三、皮带二和皮带轮四,所述机箱的前侧壁上固定安装有第三电机座,所述第三电机固定安装在所述第三电机座的顶部,两个所述双向丝杆均转动安装在所述机箱内,两个所述左支撑板分别螺纹套设在相对应的同一个双向丝杆上,两个所述右支撑板分别螺纹套设在相对应的同一个双向丝杆上,两个所述双向丝杆的前端均延伸至所述机箱外,两个所述双向丝杆中位于左侧的一个双向丝杆的前端与所述第三电机的输出轴端固定连接,所述皮带轮三固定套设在所述第三电机的输出轴端,所述皮带轮四固定套设在两个所述双向丝杆中位于右侧的一个双向丝杆的前端,所述皮带二的两端分别绕设在所述皮带轮三和皮带轮四上。

4.根据权利要求2所述的一种全自动橡胶成型机,其特征在于:两个所述滑槽内均固定安装有导向杆,两个所述左支撑板均滑动套设在相对应的同一个导向杆上,两个所述右支撑板均滑动套设在相对应的同一个导向杆上。

5.根据权利要求2所述的一种全自动橡胶成型机,其特征在于:所述清理组件包括八个定位板、八个弹簧、八个定位盘、八个定位柱、四个废料盒、四个把手、四个清理片和四个导向板,所述机箱的前后两侧壁上均开设有两个安装孔,八个所述定位板中的四个定位板两两一对分别固定安装在两个左支撑板相互远离的一侧,八个所述定位板中的另四个定位板两两一对分别固定安装在两个右支撑板相互远离的一侧,八个所述定位板分别贯穿相对应的所述安装孔,八个所述弹簧分别固定安装在相对应的所述定位板上,八个所述定位盘分别固定安装在相对应所述弹簧远离定位板的一端,八个所述定位柱分别固定安装在相对应的所述定位盘靠近定位板的一侧,八个所述定位柱分别滑动套设在相对应的弹簧上,八个所述定位柱分别贯穿相对应的所述定位板,四个所述废料盒分别贯穿相对应的所述安装孔,四个所述废料盒的左右两侧壁上均开设有定位孔且位于所述机箱外,八个所述定位柱分别延伸至相对应的所述定位孔内,四个所述把手分别固定安装在相对应所述废料盒远离机箱的侧壁上,四个所述清理片分别固定安装在所述废料盒上,四个所述清理片分别与两个上挤压辊和两个下挤压辊滑动接触,四个导向板分别固定安装在相对应的所述废料盒内并呈倾斜设置。

6.根据权利要求5所述的一种全自动橡胶成型机,其特征在于:所述机箱的底部内壁上固定安装有出料斗,所述出料斗的顶部位于两个所述下挤压辊的正下方。

技术总结

本技术公开了一种全自动橡胶成型机,包括机箱,所述机箱的顶部固定安装有下料箱,下料箱内固定安装有下料斗,下料斗的底部延伸至机箱内,机箱的顶部固定安装有第一电机座且位于下料箱的右侧,第一电机座的顶部固定安装有第一电机,下料箱内转动安装有转轴,转轴的两端均贯穿下料斗,转轴的右端延伸至下料箱外并与第一电机的输出轴端固定连接,转轴上固定安装有多个碎料刀且位于下料斗内,多个碎料刀呈等间距阵列排布。本技术设计合理,实用性好,能够调整挤压辊之间的距离,生产出不同厚度的橡胶片,还能够对挤压辊上残留的橡胶原料进行清理,保证成型后橡胶面的平整性,提高橡胶成型后的效果和品质。

技术研发人员:程昱

受保护的技术使用者:铁岭市嘉利橡塑制品有限公司

技术研发日:20230330

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!