独立式中心定位式注塑模具内螺母装载夹具的制作方法

本技术涉及一种夹具,特别是一种独立式中心定位式注塑模具内螺母装载夹具。

背景技术:

1、有些注塑件中会设置螺孔,为了提高螺孔的强度及寿命,会采用金属螺母与塑料一体注塑成型的方式。

2、因而在注塑时我们会将金属螺母一个个放入注塑模具中。但是,注塑模具中的孔比较深,人手一个个放非常耗时间,但是对于小批量的产品生产来说,采用全自动化的上料方式又不经济,因而本申请人设计了一款手动操作的内螺母装载夹具(专利申请号:2022217644881)来解决上述问题。

3、但是上述夹具还是具有缺点:结构比较重不够轻量化,因为操作人员都是手持,导致操作人员工作强度比较大、容易疲劳。

技术实现思路

1、为了克服现有技术的不足,本实用新型提供一种独立式中心定位式注塑模具内螺母装载夹具。

2、本实用新型解决其技术问题所采用的技术方案是:

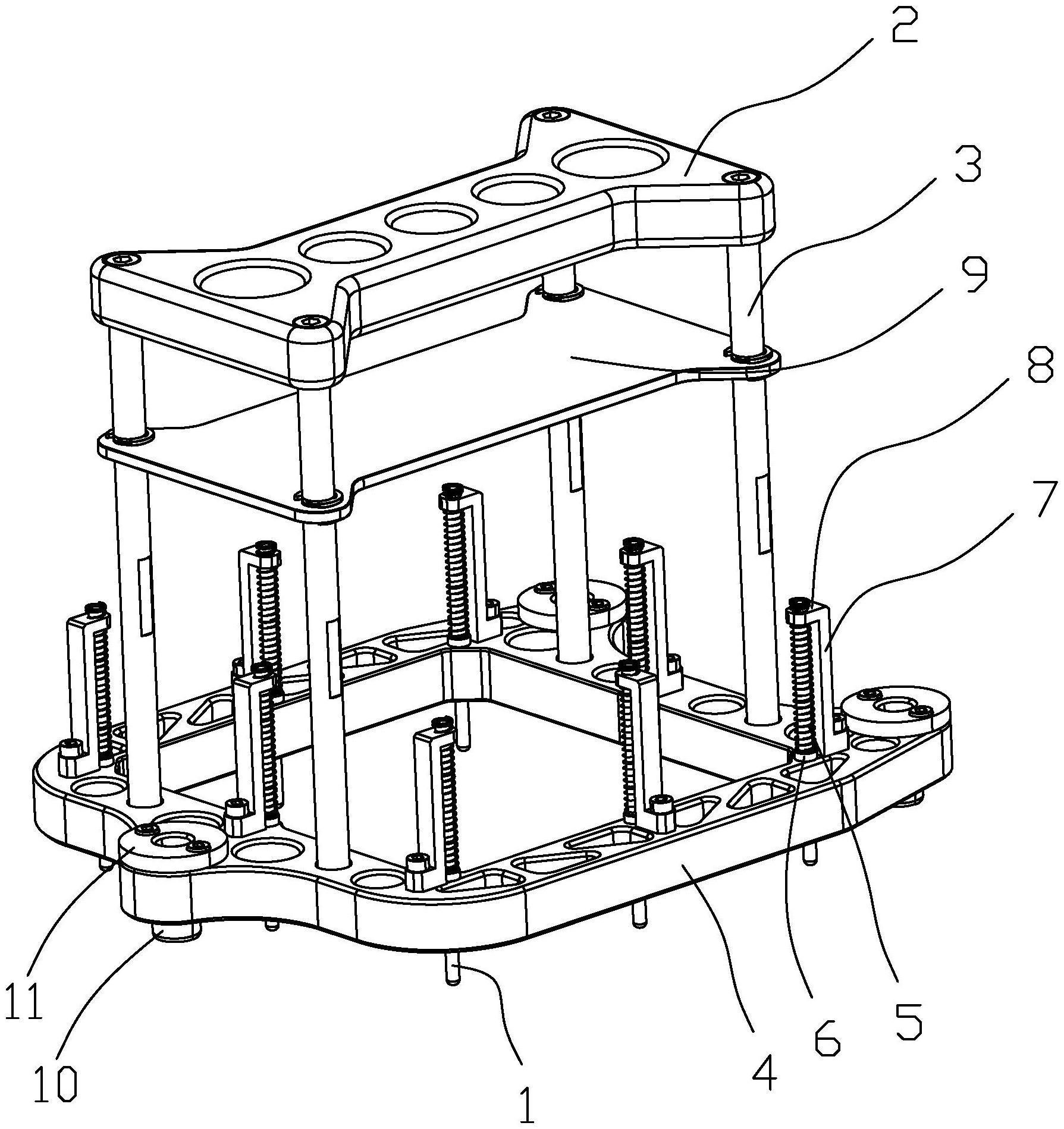

3、独立式中心定位式注塑模具内螺母装载夹具,包括顶针、手持板、连接轴及压板,其特征在于:所述连接轴的顶端部与手持板固定且所述连接轴的底端部与压板固定,所述压板中设有滑孔,所述顶针位于滑孔中且端部露出滑孔,所述压板与顶针间设有使顶针及压板回复相对位置的复位机构。

4、所述复位机构包括复位弹簧、设置于顶针上的限位环及设置于压板上的连接杆,所述复位弹簧设置于顶针上,且复位弹簧的一端与限位环相抵且复位弹簧的另一端与连接杆相抵。

5、所述连接杆上设有连接块,所述复位弹簧的另一端与连接块相抵。

6、所述连接块上设有导孔,所述顶针与导孔滑动配合。

7、还包括所述连接轴上固定设有辅助板。

8、所述辅助板上设有通孔,所述连接轴上设有位于辅助板上方的卡槽一及位于辅助板下方的卡槽二,所述卡槽一和卡槽二内均有卡簧。

9、所述压板上设有定位孔,所述定位孔中固定有定位柱。

10、所述定位柱上设有法兰边。

11、本实用新型的有益效果是:本实用新型在注塑前,我们手动将螺母套在顶针上,然后将顶针与注塑模具中的成型杆对准,手持夹具并下压就能够带动压板移动,而此时顶针与成型杆相抵不能移动,压板能够挤压螺母从顶针脱出而套到成型杆上。

12、相比之前的结构,本结构只采用了压板与顶针配合就实现了螺母的转移,相比以前减少了板的数量,从而大大减轻了夹具的重量。

技术特征:

1.独立式中心定位式注塑模具内螺母装载夹具,包括顶针、手持板、连接轴及压板,其特征在于:所述连接轴的顶端部与手持板固定且所述连接轴的底端部与压板固定,所述压板中设有滑孔,所述顶针位于滑孔中且端部露出滑孔,所述压板与顶针间设有使顶针及压板回复相对位置的复位机构。

2.根据权利要求1所述的独立式中心定位式注塑模具内螺母装载夹具,其特征在于:所述复位机构包括复位弹簧、设置于顶针上的限位环及设置于压板上的连接杆,所述复位弹簧设置于顶针上,且复位弹簧的一端与限位环相抵且复位弹簧的另一端与连接杆相抵。

3.根据权利要求2所述的独立式中心定位式注塑模具内螺母装载夹具,其特征在于:所述连接杆上设有连接块,所述复位弹簧的另一端与连接块相抵。

4.根据权利要求3所述的独立式中心定位式注塑模具内螺母装载夹具,其特征在于:所述连接块上设有导孔,所述顶针与导孔滑动配合。

5.根据权利要求1所述的独立式中心定位式注塑模具内螺母装载夹具,其特征在于:还包括所述连接轴上固定设有辅助板。

6.根据权利要求5所述的独立式中心定位式注塑模具内螺母装载夹具,其特征在于:所述辅助板上设有通孔,所述连接轴上设有位于辅助板上方的卡槽一及位于辅助板下方的卡槽二,所述卡槽一和卡槽二内均有卡簧。

7.根据权利要求1所述的独立式中心定位式注塑模具内螺母装载夹具,其特征在于:所述压板上设有定位孔,所述定位孔中固定有定位柱。

8.根据权利要求7所述的独立式中心定位式注塑模具内螺母装载夹具,其特征在于:所述定位柱上设有法兰边。

技术总结

本技术公开了一种独立式中心定位式注塑模具内螺母装载夹具,包括顶针、手持板、连接轴及压板,其特征在于:所述连接轴的顶端部与手持板固定且所述连接轴的底端部与压板固定,所述压板中设有滑孔,所述顶针位于滑孔中且端部露出滑孔,所述压板与顶针间设有使顶针及压板回复相对位置的复位机构。本结构只采用了压板与顶针配合就实现了螺母的转移,相比以前减少了板的数量,从而大大减轻了夹具的重量,而且降低了结构的复杂程度。

技术研发人员:李青龙

受保护的技术使用者:中山世达模型制造有限公司

技术研发日:20230414

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!