能够控制溢胶的包胶模具的制作方法

本技术属于硅胶成型模具领域,具体涉及一种能够控制溢胶的包胶模具。

背景技术:

1、作为密封件使用的产品,其一般包括基板、按照设定胶位设置在基板上的硅胶。

2、目前,在生产上述密封件产品时,一般通过包胶模具将硅胶沿着设定胶位注入到基板上固化形成硅胶本体,现有的包胶模具包括上模和下模,分别对基板的正面和背面进行注胶;同时,考虑到溢胶问题,上模和下模上一般还设有沿着胶位边缘延伸的溢胶槽,多余胶料溢入溢胶槽内并固化形成边条后,再通过人工手动拆去边条,从而保留胶位上的硅胶本体。

3、然而,在实际生产过程中,容易存在以下缺陷:

4、1、在拆去边条时,基板上会残留部分胶料,不仅影响外观,还会影响密封效果,同时,边条厚度较大时,有较大可能会带走胶位上的硅胶本体,造成产品外观受损和功能缺失;

5、2、拆去边条操作复杂,耗时久,影响生产效率。

技术实现思路

1、本实用新型所要解决的技术问题是克服现有技术的不足,提供一种全新的能够控制溢胶的包胶模具。

2、为解决以上技术问题,本实用新型采取如下技术方案:

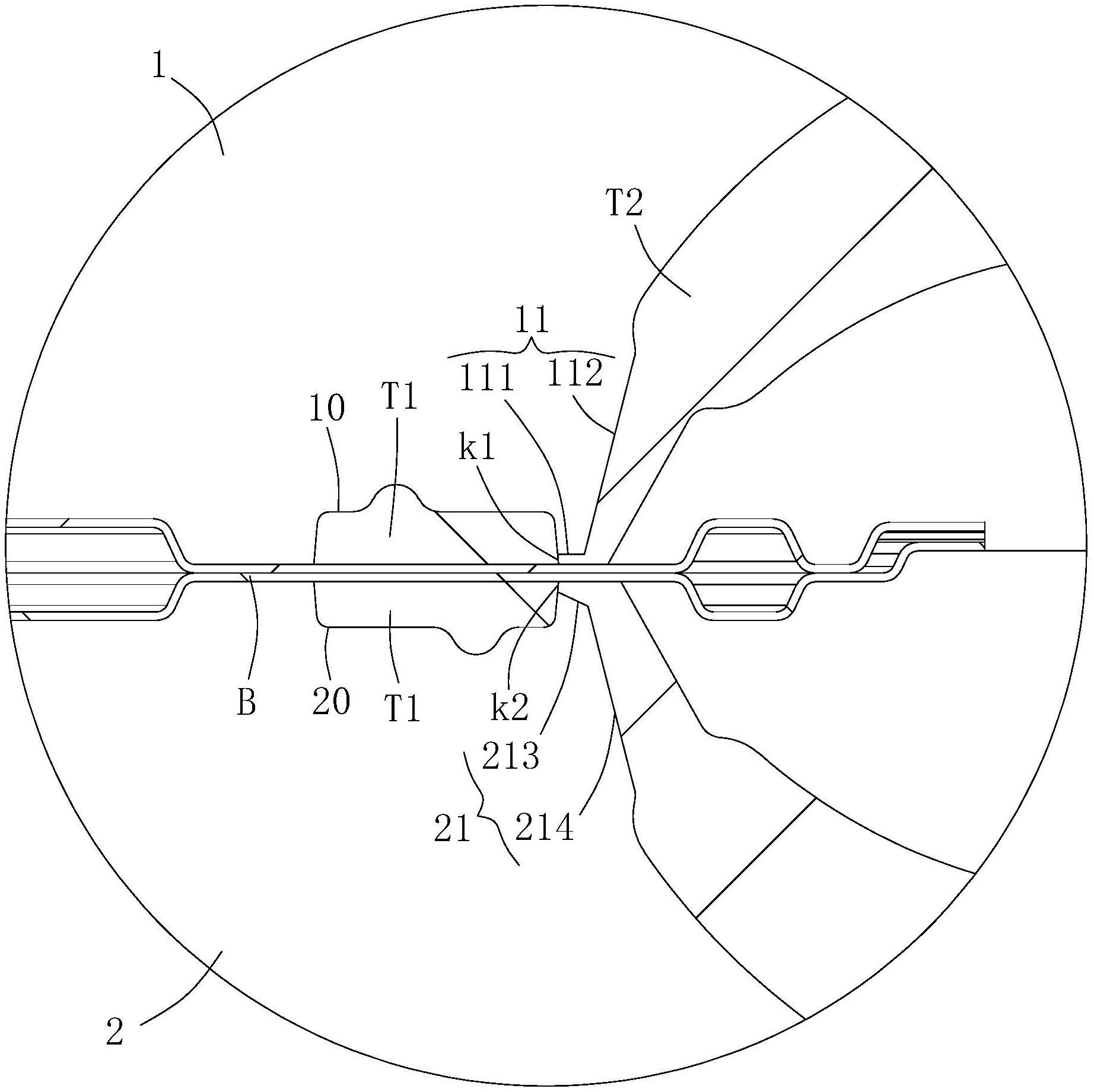

3、一种能够控制溢胶的包胶模具,其包括上模和下模,基板自正面朝上、背面朝下地放置在上模和下模之间,且上模上设有与基板正面的胶位相匹配的上注胶槽,下模上设有与基板背面的胶位相匹配的下注胶槽,上模上形成有上通道,上通道自一端形成与上注胶槽相连通的上溢胶口;下模上形成有下通道,下通道自一端形成与下注胶槽相连通的下溢胶口,且下通道与上通道相连通并形成溢流通道,注胶时,胶料沿着对应的胶位流动并固化形成本体,多余的胶料分别自上溢胶口和/或下溢胶口进入溢流通道并形成溢胶体;开模时,上模和下模驱使溢胶体与位于胶位上的硅胶相同步断开。

4、优选地,下通道自远离下溢胶口的一端与上通道远离上溢胶口的一端相连通设置。在此,方便后期清理各通道内的多余胶料。

5、进一步的,下通道自远离下溢胶口的一端与上通道远离上溢胶口的一端对接并形成水平延伸的容置腔,多余的胶料分别通过上通道和下通道流入容置腔内。在此,增加溢流通道容纳胶料的能力,确保胶位上多余的胶料均能够溢流至溢流通道内。

6、优选地,上通道向上拱起设置;下通道向下拱起设置。在此,防止通道内的胶料回流并污染基板表面。

7、具体的,上通道包括贴合在基板正面的第一段、自第一段向外延伸的第二段,其中第一段的端部形成上溢胶口;下通道包括贴合在基板背面的第三段、自第三段向外延伸的第四段,其中第三段的端部形成下溢胶口。在此,分段式设计,方便通道的加工成型。

8、优选地,第二段自第一段的横截面积向外逐渐变大设置;第四段的横截面积自第三段向外逐渐变大设置。能够加速初段溢流速度,从而确保多余的胶料能够准确进入各溢胶口。

9、优选地,上注胶槽相对基板正面的高度为h1,上溢胶口相对基板正面的高度为h2,其中0.2h1≤h2≤0.3h1。

10、优选地,下注胶槽相对基板背面的高度为h3,下溢胶口相对基板背面的高度为h4,其中0.2h3≤h4≤0.3h3。

11、优选地,溢流通道有多个。

12、具体的,注胶时,胶料在胶位上形成多个交汇点,多个溢流通道一一对应设置在多个交汇点处。在此,有利于注胶槽内多余的胶料进入溢胶口。

13、由于以上技术方案的实施,本实用新型与现有技术相比具有如下优点:

14、现有技术的包胶模具在除去边条时基板上容易残留胶料、边条易带走胶位上的硅胶造成产品外观受损和功能缺失、操作复杂而影响生产效率,而本申请通过在上下模中开设上下通道以对应基板正面和背面的溢胶,在上下模合模实施注胶时,上下通道对接形成溢流通道,基板正背面的多余胶料能够进入对应的溢流通道内形成溢胶体,上下模开模时,由上下模的运动带动溢胶体与胶位上的硅胶相同步断开,实现溢胶体的去除,因此,与现有技术相比,本实用新型实现注胶时产生的多余胶料汇聚于溢流通道内,并在上下模开模中自动去除多余胶料,避免残留在基板上,且有效保证胶位上的硅胶的完整性;同时,操作简单、方便,有效提升生产效率。

技术特征:

1.一种能够控制溢胶的包胶模具,其包括上模和下模,基板自正面朝上、背面朝下地放置在所述上模和下模之间,且所述上模上设有与基板正面的胶位相匹配的上注胶槽,所述下模上设有与基板背面的胶位相匹配的下注胶槽,其特征在于:所述上模上形成有上通道,所述上通道自一端形成与所述上注胶槽相连通的上溢胶口;所述下模上形成有下通道,所述下通道自一端形成与所述下注胶槽相连通的下溢胶口,且所述下通道与所述上通道相连通并形成溢流通道,注胶时,胶料沿着对应的胶位流动并固化形成本体,多余的胶料分别自所述上溢胶口和/或所述下溢胶口进入所述溢流通道并形成溢胶体;开模时,所述上模和所述下模驱使所述溢胶体与位于胶位上的硅胶相同步断开。

2.根据权利要求1所述的能够控制溢胶的包胶模具,其特征在于:所述下通道自远离所述下溢胶口的一端与所述上通道远离所述上溢胶口的一端相连通设置。

3.根据权利要求2所述的能够控制溢胶的包胶模具,其特征在于:所述下通道自远离所述下溢胶口的一端与所述上通道远离所述上溢胶口的一端对接并形成水平延伸的容置腔,多余的胶料分别通过所述上通道和所述下通道流入所述容置腔内。

4.根据权利要求1所述的能够控制溢胶的包胶模具,其特征在于:所述上通道向上拱起设置;所述下通道向下拱起设置。

5.根据权利要求4所述的能够控制溢胶的包胶模具,其特征在于:所述上通道包括贴合在所述基板正面的第一段、自所述第一段向外延伸的第二段,其中所述第一段的端部形成所述上溢胶口;所述下通道包括贴合在所述基板背面的第三段、自所述第三段向外延伸的第四段,其中所述第三段的端部形成所述下溢胶口。

6.根据权利要求5所述的能够控制溢胶的包胶模具,其特征在于:所述第二段的横截面积自所述第一段向外逐渐变大设置;所述第四段的横截面积自所述第三段向外逐渐变大设置。

7.根据权利要求5所述的能够控制溢胶的包胶模具,其特征在于:所述上注胶槽相对所述基板正面的高度为h1,所述上溢胶口相对所述基板正面的高度为h2,其中0.2h1≤h2≤0.3h1。

8.根据权利要求1所述的能够控制溢胶的包胶模具,其特征在于:所述下注胶槽相对所述基板背面的高度为h3,所述下溢胶口相对所述基板背面的高度为h4,其中0.2h3≤h4≤0.3h3。

9.根据权利要求1-8中任一项所述的能够控制溢胶的包胶模具,其特征在于:所述溢流通道有多个。

10.根据权利要求8所述的能够控制溢胶的包胶模具,其特征在于:注胶时,胶料在所述胶位上形成多个交汇点,多个所述溢流通道一一对应设置在所述多个交汇点处。

技术总结

本技术公开了能够控制溢胶的包胶模具,其包括上模和下模,基板自正面朝上、背面朝下地放置在上模和下模之间,且上模上设有与基板正面的胶位相匹配的上注胶槽,下模上设有与基板背面的胶位相匹配的下注胶槽,上模上形成有上通道,上通道自一端形成与上注胶槽相连通的上溢胶口;下模上形成有下通道,下通道自一端形成与下注胶槽相连通的下溢胶口,且下通道与上通道相连通并形成溢流通道。本技术实现注胶时产生的多余胶料汇聚于溢流通道内,并在上下模开模中自动去除多余胶料,避免残留在基板上,且有效保证胶位上的硅胶的完整性;同时,操作简单、方便,有效提升生产效率。

技术研发人员:傅煜,朱永明,芦健

受保护的技术使用者:适新科技(苏州)有限公司

技术研发日:20230721

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!