注塑模具强制脱模结构的制作方法

本技术涉及一种注塑模具,特别涉及一种注塑模具强制脱模结构。

背景技术:

1、在注塑产品成型时,如果注塑产品上设计有圆形或者不规则形状的倒扣结构,该类注塑产品由于倒扣结构的存在无法进行脱模,因此该类产品成型模具内需要设计结构复杂的滑动顶块,在开模时需要滑动顶块同步进行运动进而对倒扣结构进行避让,然后实现倒扣结构脱模,该种结构的注塑模具需要配套复杂的行程结构,整体结构复杂,制造成本高,且该种模具还容易导致倒扣结构尺寸精度难以保证,以及容易出现故障,反复修模,维修成本高。

技术实现思路

1、为了克服上述缺陷,本实用新型提供了一种注塑模具强制脱模结构,通过该注塑模具强制脱模结构简单,能够实现带倒扣产品精确成型和顺利脱模。

2、本实用新型为了解决其技术问题所采用的技术方案是:一种注塑模具强制脱模结构,包括动模底板、动模板、顶针推板、顶针和顶针弹性件,所述动模固定定位于动模底板朝向定模一侧,顶针推板能够沿开模方向滑动设定距离的安装于动模板与动模底板之间,顶针弹性件给顶针推板提供朝向动模底板方向的弹性复位力,若干顶针一端固定安装于顶针推板上,动模板朝向定模一侧形成有动模型腔,顶针另一端能够滑动的插设于动模板上,且顶针另一端能够伸入动模型腔内设定长度将动模型腔内产品顶出,还设有司筒、司筒针和强脱弹性件,所述司筒一端能够沿开模方向滑动设定距离的安装于动模底板上,强脱弹性件给司筒提供朝向定模方向的弹性保持力,司筒另一端穿过顶针推板并插设于动模板的动模型腔内,所述司筒另一端内侧壁上形成有用于成型产品上倒扣结构凸起部的倒扣成型槽,司筒针一端安装于动模底板上,司筒针能够相对滑动的插设于司筒内侧,所述司筒朝向定模方向滑动的距离大于司筒针朝向定模方向滑动的距离,且司筒滑动距离小于顶针推板滑动距离,司筒针另一端外侧壁与司筒另一端内侧壁之间形成用于成型产品上倒扣结构弹性悬臂的弹性悬臂成型腔,所述顶针推板在顶针弹性件弹力作用下复位时能够迫使司筒克服强脱弹性件的弹力朝向动模底板方向运动。

3、作为本实用新型的进一步改进,所述司筒一端固定安装有等高螺栓,所述动模底板上设有第一沉头通孔,且第一沉头通孔朝向定模方向内径小于朝向动模方向内径,等高螺栓插设于所述第一沉头通孔内,所述等高螺栓的头部止挡于所述第一沉头通孔的沉头台阶面上。

4、作为本实用新型的进一步改进,所述司筒一端圆周外侧固定有连接法兰,所述连接法兰上间隔的设有若干第一螺纹孔,所述等高螺栓的螺柱部螺纹连接于所述第一螺纹孔内。

5、作为本实用新型的进一步改进,所述连接法兰包括第一法兰和第二法兰,所述第一螺纹孔形成于第一法兰上,第二法兰上形成有与第一连接螺纹孔连通的第一t形孔,所述第一t形孔朝向定模一端内径小于朝向动模一端内径,所述动模底板上形成有与第一沉头通孔同轴连通的开口槽,所述开口槽开口与第一t形孔直径大的一端对齐拼接形成强脱弹性件容纳腔,所述强脱弹性件套设于等高螺栓的螺柱部外侧,且强脱弹性件弹性变形的两端分别紧抵第一t形孔台阶面和所述开口槽底面上,所述第一法兰与第二法兰通过连接件固定连接形成一体结构。

6、作为本实用新型的进一步改进,所述第一法兰和第二法兰中至少一个上设有第一开口定位槽结构,第一法兰和第二法兰位于所述第一开口定位槽处形成第一夹持空间,所述司筒一端圆周外侧壁上形成有一圈第一环形外凸结构,所述第一环形外凸结构紧密夹设于所述的第一夹持空间内,且第一环形外凸结构与第一夹持空间的横截面为匹配的非圆形结构。

7、作为本实用新型的进一步改进,所述动模底板上还固定设有第一导柱,所述连接法兰上设有沿开模方向延伸的第一导向套,所述第一导柱能够滑动的插设与所述第一导向套内。

8、作为本实用新型的进一步改进,所述司筒针一端固定设有司筒针定位块,所述动模底板上设有第二沉头通孔,所述司筒针及其一端的司筒针定位块能够滑动的插设于所述第二沉头通孔内,且司筒针定位块止挡于第二沉头通过的沉头台阶面上,所述第二沉头通孔的沉头台阶面上还设有若干螺纹孔,所述司筒针定位块上轴向止动且圆周方向能够转动的安装有若干连接螺丝,所述连接螺丝与第二沉头通孔的沉头台阶面上的螺纹孔活动螺纹连接。

9、作为本实用新型的进一步改进,所述司筒针一端还设有横截面为非圆形的限位凸环,所述第二沉头通孔内侧形成有与之横截面匹配的限位台阶环,所述司筒针一端的限位凸换圆周方向止动且轴向能够滑动的插设于所述限位台阶环内。

10、作为本实用新型的进一步改进,所述司筒针另一端的端面上形成有能够伸出于司筒以及动模型腔外侧的定位凸柱,所述定模上设有定位凹槽,所述定位凸柱在合模时能够插设于定模的定位凹槽内。

11、作为本实用新型的进一步改进,所述顶针推板包括第一顶针推板和第二顶针推板,所述第一顶针推板和第二顶针推板至少一个上形成有第二开口定位槽结构,第一顶针推板和第二顶针推板位于所述第二开口定位槽处形成第二夹持空间,所述顶针一端圆周外侧壁上形成有一圈第二环形外凸结构,所述第二环形外凸结构紧密夹设于所述的第二夹持空间内,所述第一顶针推板于第二顶针推板通过连接件固定连接形成一体结构。

12、本实用新型的有益效果是:本实用新型通过在注塑模具的动模内设计司筒和司筒针,在司筒内侧壁和司筒针外侧壁之间形成用于形成产品倒扣结构的弹性悬臂的弹性悬臂成型腔,并在司筒内侧壁上形成用于成型产品倒扣结构的凸起部的倒扣成型槽,在合模时塑胶在司筒和司筒针之间形成倒扣结构,同时利用司筒滑动距离大于司筒针滑动距离而小于顶针滑动距离,使得开模时,司筒随产品同步向定模方向运动一段距离,使得司筒针先退出产品倒扣结构内部,然后司筒停止运动,在顶针推顶作用下将产品及其上的倒扣结构退出动模成型腔和司筒内部,实现带倒扣结构产品的顺利脱模,由于倒扣结构脱模退出司筒时,司筒内部存在供倒扣结构弹性悬臂变形退让的避让空间,产品上的倒扣能够弹性变形退出到司筒外部,实现顺利脱模,本实用新型结构简单,避免了在动模上设计构复杂的滑动顶块,也无需在动模上设计复杂的行程结构,大大简化了注塑模具整体结构,且产品脱模过程中既不会损坏产品倒扣也不会损坏模具,产品倒扣部成型腔体为稳定的一体结构,产品倒扣成型精度高,外观好,注塑模具也不易损坏,有利于提高生产效率,降低生产成本。

技术特征:

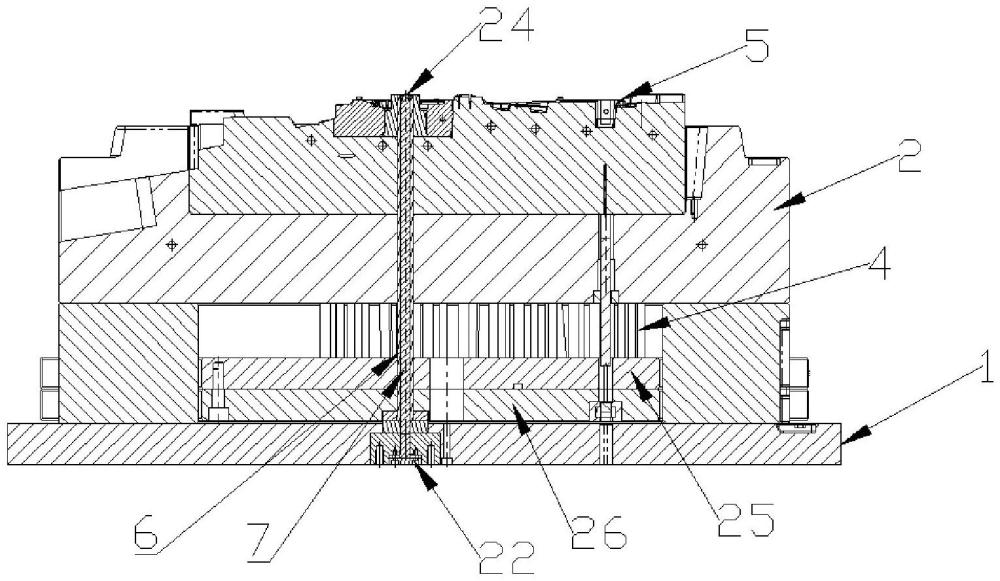

1.一种注塑模具强制脱模结构,包括动模底板(1)、动模板(2)、顶针推板、顶针(3)和顶针弹性件(4),所述动模固定定位于动模底板朝向定模一侧,顶针推板能够沿开模方向滑动设定距离的安装于动模板与动模底板之间,顶针弹性件给顶针推板提供朝向动模底板方向的弹性复位力,若干顶针一端固定安装于顶针推板上,动模板朝向定模一侧形成有动模型腔,顶针另一端能够滑动的插设于动模板上,且顶针另一端能够伸入动模型腔内设定长度将动模型腔内产品(5)顶出,其特征在于:还设有司筒(6)、司筒针(7)和强脱弹性件(8),所述司筒一端能够沿开模方向滑动设定距离的安装于动模底板上,强脱弹性件给司筒提供朝向定模方向的弹性保持力,司筒另一端穿过顶针推板并插设于动模板的动模型腔内,所述司筒另一端内侧壁上形成有用于成型产品上倒扣结构凸起部(9)的倒扣成型槽,司筒针一端安装于动模底板上,司筒针能够相对滑动的插设于司筒内侧,所述司筒朝向定模方向滑动的距离大于司筒针朝向定模方向滑动的距离,且司筒滑动距离小于顶针推板滑动距离,司筒针另一端外侧壁与司筒另一端内侧壁之间形成用于成型产品上倒扣结构弹性悬臂的弹性悬臂成型腔,所述顶针推板在顶针弹性件弹力作用下复位时能够迫使司筒克服强脱弹性件的弹力朝向动模底板方向运动。

2.根据权利要求1所述的注塑模具强制脱模结构,其特征在于:所述司筒一端固定安装有等高螺栓(10),所述动模底板上设有第一沉头通孔(11),且第一沉头通孔朝向定模方向内径小于朝向动模方向内径,等高螺栓插设于所述第一沉头通孔内,所述等高螺栓的头部止挡于所述第一沉头通孔的沉头台阶面上。

3.根据权利要求2所述的注塑模具强制脱模结构,其特征在于:所述司筒一端圆周外侧固定有连接法兰,所述连接法兰上间隔的设有若干第一螺纹孔(12),所述等高螺栓的螺柱部螺纹连接于所述第一螺纹孔内。

4.根据权利要求3所述的注塑模具强制脱模结构,其特征在于:所述连接法兰包括第一法兰(13)和第二法兰(14),所述第一螺纹孔形成于第一法兰上,第二法兰上形成有与第一连接螺纹孔连通的第一t形孔(15),所述第一t形孔朝向定模一端内径小于朝向动模一端内径,所述动模底板上形成有与第一沉头通孔同轴连通的开口槽(16),所述开口槽开口与第一t形孔直径大的一端对齐拼接形成强脱弹性件容纳腔,所述强脱弹性件套设于等高螺栓的螺柱部外侧,且强脱弹性件弹性变形的两端分别紧抵第一t形孔台阶面和所述开口槽底面上,所述第一法兰与第二法兰通过连接件固定连接形成一体结构。

5.根据权利要求4所述的注塑模具强制脱模结构,其特征在于:所述第一法兰和第二法兰中至少一个上设有第一开口定位槽结构,第一法兰和第二法兰位于所述第一开口定位槽处形成第一夹持空间,所述司筒一端圆周外侧壁上形成有一圈第一环形外凸结构(17),所述第一环形外凸结构紧密夹设于所述的第一夹持空间内,且第一环形外凸结构与第一夹持空间的横截面为匹配的非圆形结构。

6.根据权利要求3所述的注塑模具强制脱模结构,其特征在于:所述动模底板上还固定设有第一导柱(18),所述连接法兰上设有沿开模方向延伸的第一导向套(19),所述第一导柱能够滑动的插设与所述第一导向套内。

7.根据权利要求1所述的注塑模具强制脱模结构,其特征在于:所述司筒针一端固定设有司筒针定位块(20),所述动模底板上设有第二沉头通孔(21),所述司筒针及其一端的司筒针定位块能够滑动的插设于所述第二沉头通孔内,且司筒针定位块止挡于第二沉头通过的沉头台阶面上,所述第二沉头通孔的沉头台阶面上还设有若干螺纹孔,所述司筒针定位块上轴向止动且圆周方向能够转动的安装有若干连接螺丝(22),所述连接螺丝与第二沉头通孔的沉头台阶面上的螺纹孔活动螺纹连接。

8.根据权利要求7所述的注塑模具强制脱模结构,其特征在于:所述司筒针一端还设有横截面为非圆形的限位凸环(23),所述第二沉头通孔内侧形成有与之横截面匹配的限位台阶环,所述司筒针一端的限位凸换圆周方向止动且轴向能够滑动的插设于所述限位台阶环内。

9.根据权利要求1所述的注塑模具强制脱模结构,其特征在于:所述司筒针另一端的端面上形成有能够伸出于司筒以及动模型腔外侧的定位凸柱(24),所述定模上设有定位凹槽,所述定位凸柱在合模时能够插设于定模的定位凹槽内。

10.根据权利要求1所述的注塑模具强制脱模结构,其特征在于:所述顶针推板包括第一顶针推板(25)和第二顶针推板(26),所述第一顶针推板和第二顶针推板至少一个上形成有第二开口定位槽结构,第一顶针推板和第二顶针推板位于所述第二开口定位槽处形成第二夹持空间,所述顶针一端圆周外侧壁上形成有一圈第二环形外凸结构,所述第二环形外凸结构紧密夹设于所述的第二夹持空间内,所述第一顶针推板于第二顶针推板通过连接件固定连接形成一体结构。

技术总结

本技术公开了一种注塑模具强制脱模结构,顶针推板能够带动顶针朝向开模方向运动将产品从动模型腔中顶出,顶针弹性件给顶针推板提供使顶针退出动模型腔的弹性复位力,司筒一端能沿开模方向滑动设定距离的安装于动模底板上,强脱弹性件给司筒提供朝向定模方向的弹性保持力,司筒插设于动模型腔内的另一端内侧壁上形成有倒扣成型槽,插设于司筒内的司筒针一端安装于动模底板上,司筒滑动的距离大于司筒针滑动的距离而小于顶针推板滑动距离,司筒针与司筒另一端之间形成有弹性悬臂成型腔,顶针推板在顶针弹性件弹力作用下复位时能迫使司筒克服强脱弹性件的弹力朝向动模底板方向运动,本技术简化了模具结构,产品脱模时不会损坏倒扣和模具。

技术研发人员:蒋昱

受保护的技术使用者:江苏博俊工业科技股份有限公司

技术研发日:20230724

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!