一种管材色线成型模具的制作方法

本技术涉及管材模具,具体地,涉及一种管材色线成型模具。

背景技术:

1、pe管材表面色线一般通过共挤成型,现有的pe关才表面色线成型方式是将色线入料口设置在口模成型段的部分,通过在口模增加色线入料口,引导色线层复合在管材主体上,但是,由于口模与模具的出料口距离较近,色料在进入流道内与流道内原料没有进行良好融合后就从流道内挤出,使得挤出后的管材其上的色线与管材之间的融合不充分,色线与管材之间有明显的分界线,当管材上有多条色线时,由于色线与管材之间融合不充分,多条色线在管材上会出现分布不均的情况,使得管材的质量不符合标准。

技术实现思路

1、本实用新型为解决上述现有技术方案中色线与管材之间融合不充分的问题,提供了一种管材色线成型模具。本方案中的模具可以使管材原料和色线进行良好的融合,避免挤出后色线与管材之间有明显分界线的情况出现。

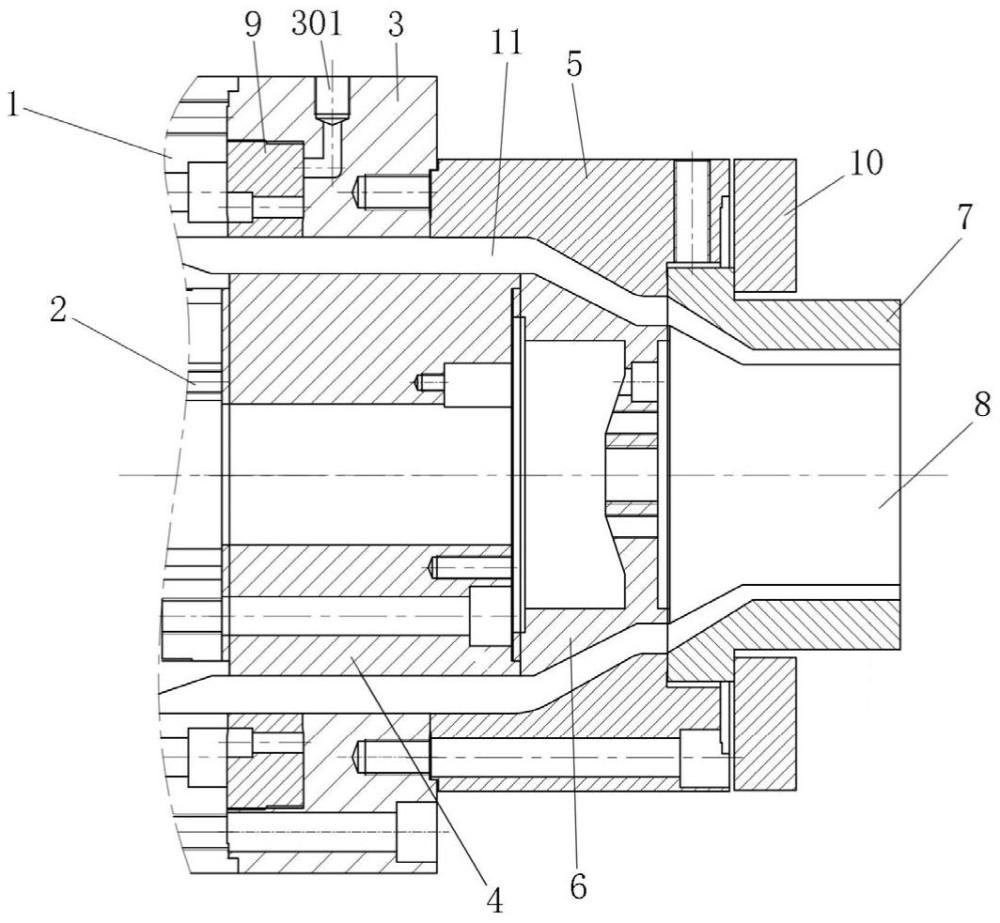

2、本实用新型采用的技术方案是:一种管材色线成型模具,包括模座、模座外套、色线入料体、内模体、收缩体、收缩芯、口模和模芯,模座外套、色线入料体、收缩体和口模依次可拆卸连接使其内腔侧壁形成流道的外侧壁,模座、内模体、收缩芯和模芯依次可拆卸连接使其形成流道的内侧壁,流道上从色线入料体至口模其截面逐渐减小用以使流道内原料越靠近流道出口受到的压力越大。

3、本方案中的色线入料体设置在模座外套和收缩体之间,色料进入模具时位于模具的中段,色料进入流道后有足够的距离与流道内的原料融合,并且流道上从色线入料体至口模其截面逐渐减小,使得流道内的原料在越靠近模具出料口其受到的压力越大,原料受到的压力越大,管材原料与色料的融合性就越好,因此,本方案中的模具能够进一步使色料与原料充分融合,避免色线与管材之间有明显的分界线。

4、优选的,还包括色线分流体,色线入料体上设有定位槽,色线分流体位于定位槽内,色线分流体与色线入料体可拆卸连接,色线分流体包括主槽和分流槽,分流槽有若干个,分流槽的一端与主槽连通,另一端与流道连通,主槽还与色线入料体上的色线入料口连通。色料进入色线入料体后从色线入料体上的色线入料口流入色线分流体的主槽内,然后从主槽流入分流槽,最后从分流槽内流出,流入流道。实现对从色线入料体进入流道的色料通过若干个分流槽进行分流,使得成型后的管材上可以分布有若干条色线。

5、优选的,分流槽上设有收缩口,收缩口位于分流槽上与流道连通的一端,分流槽通过收缩口与流道连通,主槽的宽度是分流槽的宽度的1.3-1.4倍,分流槽的宽度是收缩口的宽度的1.9-2.1倍,分流槽上靠近主槽一端的深度至靠近收缩口一端的深度逐步递减,分流槽上靠近主槽一端的深度h1大于分流槽上靠近收缩口一端深度h2,分流槽上靠近收缩口一端深度h2大于收缩口的深度h3。进入色线分流体内后的色料越靠近流道其受到的压力越大,使得其进入流道时的挤出压力越大,与流道内管材原料的融合性更好。经实验测得,当槽的宽度是分流槽的宽度的1.3-1.4倍,分流槽的宽度是收缩口的宽度的1.9-2.1倍,分流槽上靠近主槽一端的深度至靠近收缩口一端的深度逐步递减,色料可以有足够的挤出压力使其在进入流道后与管材原料的融合性更好。

6、优选的,分流槽上与收缩口连通的一端设有倒圆角。在分流槽上与收缩口连通的一端设置的倒圆角可以起到导流的作用,使分流槽内的色料可以顺利的流入收缩口内,避免色料在流至分流槽上靠近收缩口的一端时由于收缩口的截面小于分流槽的截面导致色料反流。

7、优选的,主槽的轴线为半圆形,色线入料体上的色线入料口与主槽的中部连通,色线入料体的两端均连接有两个分流槽,两个分流槽以主槽上与二者连通的一端和色线分流体的圆心连线为对称轴呈对称排布且两个分流槽上收缩口的轴线夹角为90°。色线入料口与主槽的中部连通,四个分流槽两两分组并分别位于所述主槽的两端,使得色料在进入主槽后可同时进入主槽两端的分流槽内,四个分流槽上的收缩口以色线分流体的圆心为对称点呈圆周等距排布使得可以在管材上形成四个均匀分布的色线。同理可以根据实际需要在主槽上设置三条分流槽、五条分流槽、六条分流槽实现在管材上设置三条色线、五条色线、六条色线。在管材上设置若干条色线时,只需要将若干个分流槽上的收缩口设置成以色线分流体圆心为对称点进行圆周等距排布即可。

8、优选的,模座外套上靠近色线入料体的一端设有第一凸起,色线入料体上靠近模座外套的一端设第一凹槽,模座外套与色线入料体连接时,第一凸起位于第一凹槽内;模座上靠近内模体的一端设有第二凸起,内模体上靠近模座的一端设有第二凹槽,当模座与内模体连接时,第二凸起位于第二凹槽内。第一凸起和第一凹槽的设置更便于在模座外套和色线入料体连接时二者之间进行准确的定位,第二凸起和第二凹槽的设置更便于在模座与内模体连接时二者之间进行准确的定位。

9、优选的,收缩体上靠近口模的一端设有第三凹槽,口模上靠近内模体的一端设有第三凸起,当收缩体与口模连接时,第三凸起位于第三凹槽内且第三凸起的端面与收缩体的端面贴合。第三凸起和第三凹槽的设置便于在收缩体和口模连接时,二者之间进行准确的定位。

10、优选的,还包括口模压板,当第三凸起位于第三凹槽内时第三凸起的端面与收缩体的端面平齐,口模压板与收缩体可拆卸连接,当口模压板与收缩体连接时,口模压板套设在口模上且口模的侧壁与口模压板的侧壁紧密贴合,口模压板上靠近收缩体一端的端面与收缩体的端面和第三凸起的端面抵接。设置口模压板后更便于将口模安装在收缩体上。

11、优选的,流道内腔的拐角处设有倒圆角。收缩芯的倾斜外侧壁上设置有倒圆角,收缩体内腔的倾斜内侧壁上设置有倒圆角。在流道内腔的拐角处设置有倒圆角,使得流道内的原料在流经拐角处后可以顺利通过,其倒圆角起到引流的作用,避免在流道拐角处发生原料反流的现象。流道的拐角处设置在收缩体与收缩芯之间形成的流道上,因此在收缩体和收缩芯上设置倒圆角。

12、与现有技术相比,本实用新型的有益效果在于:本方案中的色线入料体设置在模座外套和收缩口之间,色料进入流道后其在流道内的路径更长,使色料与原料有更充足的时间进行融合,流道上从色线入料体至口模其截面逐渐减小,使原料在越靠近模具出料口其受到的压力越大,原料受到的压力越大,管材原料与色料的融合性就越好,因此,本方案中的模具能够进一步使色料与原料充分融合,避免色线与管材之间有明显的分界线。通过色线分流体的设置可以实现对从色线入料体进入流道的色料通过分流槽分流后,成型管材上能够得到若干条色线。

技术特征:

1.一种管材色线成型模具,其特征在于,包括模座(1)、模座外套(2)、色线入料体(3)、内模体(4)、收缩体(5)、收缩芯(6)、口模(7)和模芯(8),所述模座外套(2)、所述色线入料体(3)、所述收缩体(5)和所述口模(7)依次可拆卸连接使其内腔侧壁形成流道(11)的外侧壁,所述模座(1)、所述内模体(4)、所述收缩芯(6)和所述模芯(8)依次可拆卸连接使其形成流道(11)的内侧壁,所述流道(11)上从色线入料体(3)至口模(7)其截面逐渐减小用以使所述流道(11)内原料越靠近流道(11)出口受到的压力越大。

2.根据权利要求1所述的一种管材色线成型模具,其特征在于,还包括色线分流体(9),所述色线入料体(3)上设有定位槽,所述色线分流体(9)位于所述定位槽内,所述色线分流体(9)与所述色线入料体(3)可拆卸连接,所述色线分流体(9)包括主槽(901)和分流槽(902),所述分流槽(902)有若干个,所述分流槽(902)的一端与所述主槽(901)连通,另一端与所述流道(11)连通,所述主槽(901)还与所述色线入料体(3)上的色线入料口(301)连通。

3.根据权利要求2所述的一种管材色线成型模具,其特征在于,所述分流槽(902)上设有收缩口(903),所述收缩口(903)位于所述分流槽(902)上与所述流道(11)连通的一端,所述分流槽(902)通过所述收缩口(903)与所述流道(11)连通,所述主槽(901)的宽度是所述分流槽(902)的宽度的1.3-1.4倍,所述分流槽(902)的宽度是所述收缩口(903)的宽度的1.9-2.1倍,所述分流槽(902)上靠近所述主槽(901)一端的深度至靠近所述收缩口(903)一端的深度逐步递减且所述分流槽(902)上靠近所述主槽(901)一端的深度h1大于所述分流槽(902)上靠近所述收缩口(903)一端深度h2,所述分流槽(902)上靠近所述收缩口(903)一端深度h2大于所述收缩口(903)的深度h3。

4.根据权利要求3所述的一种管材色线成型模具,其特征在于,所述分流槽(902)上与所述收缩口(903)连通的一端设有倒圆角。

5.根据权利要求3所述的一种管材色线成型模具,其特征在于,所述主槽(901)的轴线为半圆形,所述色线入料体(3)上的色线入料口(301)与所述主槽(901)的中部连通,所述色线入料体(3)的两端均连接有两个所述分流槽(902),两个所述分流槽(902)以所述主槽(901)上与二者连通的一端和所述色线分流体(9)的圆心连线为对称轴呈对称排布且两个所述分流槽(902)上的两个所述收缩口(903)轴线夹角为90°。

6.根据权利要求1所述的一种管材色线成型模具,其特征在于,所述模座外套(2)上靠近所述色线入料体(3)的一端设有第一凸起,所述色线入料体(3)上靠近所述模座外套(2)的一端设第一凹槽,所述模座外套(2)与所述色线入料体(3)连接时,所述第一凸起位于所述第一凹槽内;所述模座(1)上靠近所述内模体(4)的一端设有第二凸起,所述内模体(4)上靠近所述模座(1)的一端设有第二凹槽,当所述模座(1)与所述内模体(4)连接时,所述第二凸起位于所述第二凹槽内。

7.根据权利要求1所述的一种管材色线成型模具,其特征在于,所述收缩体(5)上靠近所述口模(7)的一端设有第三凹槽,所述口模(7)上靠近所述内模体(4)的一端设有第三凸起,当所述收缩体(5)与所述口模(7)连接时,所述第三凸起位于所述第三凹槽内。

8.根据权利要求7所述的一种管材色线成型模具,其特征在于,还包括口模压板(10),当所述第三凸起位于所述第三凹槽内时所述第三凸起的端面与所述收缩体(5)的端面平齐,所述口模压板(10)与所述收缩体(5)可拆卸连接,当所述口模压板(10)与所述收缩体(5)连接时,所述口模压板(10)套设在所述口模(7)上且所述口模(7)的侧壁与所述口模压板(10)的侧壁紧密贴合,所述口模压板(10)上靠近所述收缩体(5)一端的端面与所述收缩体(5)的端面和所述第三凸起的端面抵接。

9.根据权利要求1所述的一种管材色线成型模具,其特征在于,所述流道(11)内腔的拐角处设有倒圆角。

10.根据权利要求1所述的一种管材色线成型模具,其特征在于,所述收缩芯(6)的倾斜外侧壁上设置有倒圆角,所述收缩体(5)内腔的倾斜内侧壁上设置有倒圆角。

技术总结

本技术涉及一种管材色线成型模具,包括模座、模座外套、色线入料体、内模体、收缩口、收缩芯、口模和模芯,模座外套、色线入料体、收缩口和口模依次可拆卸连接使其内腔侧壁形成流道的外侧壁,模座、内模体、收缩芯和模芯依次可拆卸连接使其形成流道的内侧壁,流道上从色线入料体至口模其截面逐渐减小用以使流道内原料越靠近流道出口受到的压力越大。本方案中的色线入料体设置在模座外套和收缩口之间,色料进入模具时位于模具的中段,色料进入流道后有足够的距离与流道内的原料融合,并且流道上从色线入料体至口模其截面逐渐减小,使得流道内的原料在越靠近模具出料口其受到的压力越大,在受到更大的压力后,管材原料与色料的融合性更好。

技术研发人员:邓添华,郭伟,李弟,谭建志

受保护的技术使用者:广东联塑科技实业有限公司

技术研发日:20230803

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!