注塑塑料瓶的下料机构的制作方法

本技术涉及注塑塑料瓶领域,具体是注塑塑料瓶的下料机构。

背景技术:

1、塑料瓶主要是由聚乙烯或聚丙烯等材料并添加了多种有机溶剂后制成的,塑料瓶广泛使用聚酯、聚乙烯、聚丙烯为原料,添加了相应的有机溶剂后,经过高温加热后,通过塑料模具经过吹塑、挤吹、注塑成型的塑料容器,是将从挤出机挤出的熔融热塑性原料,夹入模具,然后向原料内吹入空气,熔融的原料在空气压力的作用下膨胀,向模具型腔壁面贴合,最后冷却固化成为所需产品形状。

2、经检索专利号为cn213797899u公开了一种塑料瓶注塑成型装置,包括基座,所述基座的底部固定安装有支撑箱,基座的顶部固定安装有两个对称设置的竖板,基座的顶部固定安装有两个对称设置的支撑杆,两个支撑杆的顶端固定安装有同一个下模,支撑杆上开设有第一孔,两个第一孔内滑动安装有同一个支撑板,支撑板的顶端固定安装有多个固定弹簧,固定弹簧的顶端固定安装在对应的第一孔的顶端内壁上,该装置便于对上模和下模进行开模。

3、化妆品的塑料瓶在注塑时,通过将原材料加热并注入至模具中,等待冷却后开模便得到成品塑料瓶,在上述实施方案中虽然可以便于开模并提高工作效率,但是不具备对成品塑料瓶进行逐一下料的功能,目前的塑料瓶注塑装置,一般是通过注塑机将原料加热并注入至多个模具中,等待冷却后顶出所有的成品塑料瓶并堆积在收集箱中,堆积在一起的塑料瓶导致工作人员难以直观地观察并分拣残次品,同时不方便工作人员在后续加工工艺中对多个塑料瓶进行逐一加工作业。于是,在此提出注塑塑料瓶的下料机构。

技术实现思路

1、解决的技术问题

2、本实用新型的目的就是为了弥补现有技术的不足,提供了注塑塑料瓶的下料机构。

3、技术方案

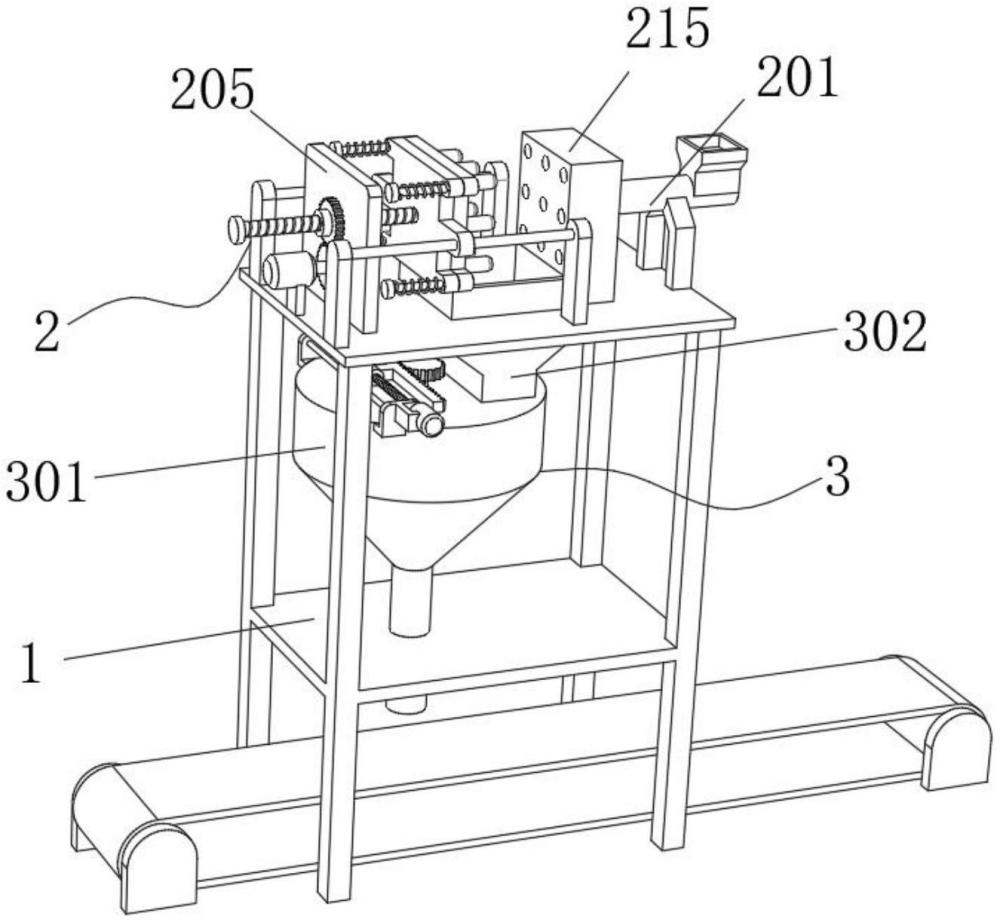

4、为实现上述目的,本实用新型提供如下技术方案:注塑塑料瓶的下料机构,包括支撑架,所述支撑架的外部设置有脱模机构,所述脱模机构包括移动板和脱模板,所述支撑架的外部设置有排布机构,所述排布机构包括搅拌筒、螺纹块和转动杆,所述搅拌筒的外表面固定连通有收集筒,所述螺纹块的内壁螺纹连接有往复螺纹杆,所述往复螺纹杆的外表面转动连接有两个固定板,两个所述固定板均固定连接在搅拌筒的外表面,所述固定板的外表面固定连接有电机二,所述电机二的输出端与往复螺纹杆固定连接,两个所述固定板之间固定连接有限位杆二,所述螺纹块滑动连接在限位杆二的外表面,所述螺纹块的外表面固定连接有齿条,所述转动杆的一端固定连接有齿轮三,所述齿轮三与齿条相啮合,所述转动杆与搅拌筒转动连接,所述转动杆的外表面固定连接有三个搅拌杆。

5、上述的,所述支撑架的外表面安装有注塑机,所述注塑机的出料端固定连通有模具底座,所述模具底座固定连接在支撑架的外表面,所述移动板的外表面固定连接有若干个与模具底座相适配的柱状模具,控制移动板带动若干个柱状模具插入模具底座中,并通过注塑机将原材料注入至脱模板与模具底座之间的缝隙中,完成塑料瓶的注塑工作。

6、上述的,所述支撑架的外表面固定连接有两个限位杆一,两个所述限位杆一均与移动板滑动连接,所述移动板的外表面转动连接有单向螺纹杆,所述单向螺纹杆的外表面螺纹连接有螺纹管,所述螺纹管的外表面转动连接有挡板,通过限位杆一的设置,增加移动板移动时的稳定性,避免移动板发生偏移。

7、上述的,所述挡板固定连接在支撑架的外表面,所述螺纹管的外表面固定连接有齿轮二,所述支撑架的外表面固定连接有电机一,所述电机一的输出端固定连接有齿轮一,所述齿轮一与齿轮二相啮合,齿轮一旋转将带动齿轮二进行旋转,齿轮二旋转带动螺纹管进行旋转,从而使单向螺纹杆带动移动板进行移动。

8、上述的,每个所述柱状模具均贯穿脱模板的外表面并与脱模板滑动连接,所述脱模板的外表面固定连接有四个滑杆,四个所述滑杆均与移动板滑动连接,控制移动板靠近挡板,受压块先顶压挡板,移动板继续移动时,若干个柱状模具将与脱模板发生滑动,从而使柱状模具上的塑料瓶进行脱模。

9、上述的,四个所述滑杆的一端均固定连接有受压块,四个所述滑杆的外表面均套设有伸缩弹簧,四个所述伸缩弹簧均固定连接在移动板的外表面,四个所述伸缩弹簧分别与四个受压块固定连接,通过伸缩弹簧的设置,当四个受压块不再顶压挡板时,四个伸缩弹簧将顶压移动板使移动板复位,使移动板与脱模板相贴合。

10、有益效果:

11、与现有技术相比,该注塑塑料瓶的下料机构具备如下有益效果:

12、一、本实用新型通过排布机构的设置,当注塑好的塑料瓶通过收集筒掉落至搅拌筒中,控制转动杆带动三个搅拌杆进行旋转,使堆积在搅拌筒中的塑料瓶进行搅拌,直到塑料瓶竖直方向从搅拌筒下端的出口排出,这些塑料瓶将被逐一放置在搅拌筒下方的输送带上,工作人员可以直观地观察并分拣残次品,方便工作人员在后续加工工艺中对多个塑料瓶进行逐一加工作业。

13、二、本实用新型通过脱模机构的设置,控制移动板带动若干个柱状模具插入模具底座中,并通过注塑机将原材料注入至脱模板与模具底座之间的缝隙中,完成塑料瓶的注塑工作,控制移动板靠近挡板,受压块先顶压挡板,移动板继续移动时,若干个柱状模具将与脱模板发生滑动,从而使柱状模具上的塑料瓶进行脱模。

14、本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。

技术特征:

1.注塑塑料瓶的下料机构,包括支撑架(1),其特征在于:所述支撑架(1)的外部设置有脱模机构(2),所述脱模机构(2)包括移动板(202)和脱模板(211),所述支撑架(1)的外部设置有排布机构(3),所述排布机构(3)包括搅拌筒(301)、螺纹块(303)和转动杆(308),所述搅拌筒(301)的外表面固定连通有收集筒(302),所述螺纹块(303)的内壁螺纹连接有往复螺纹杆(312),所述往复螺纹杆(312)的外表面转动连接有两个固定板(305),两个所述固定板(305)均固定连接在搅拌筒(301)的外表面,所述固定板(305)的外表面固定连接有电机二(310),所述电机二(310)的输出端与往复螺纹杆(312)固定连接,两个所述固定板(305)之间固定连接有限位杆二(311),所述螺纹块(303)滑动连接在限位杆二(311)的外表面,所述螺纹块(303)的外表面固定连接有齿条(306),所述转动杆(308)的一端固定连接有齿轮三(307),所述齿轮三(307)与齿条(306)相啮合,所述转动杆(308)与搅拌筒(301)转动连接,所述转动杆(308)的外表面固定连接有三个搅拌杆(309)。

2.根据权利要求1所述的注塑塑料瓶的下料机构,其特征在于:所述支撑架(1)的外表面安装有注塑机(201),所述注塑机(201)的出料端固定连通有模具底座(215),所述模具底座(215)固定连接在支撑架(1)的外表面,所述移动板(202)的外表面固定连接有若干个与模具底座(215)相适配的柱状模具(210)。

3.根据权利要求1所述的注塑塑料瓶的下料机构,其特征在于:所述支撑架(1)的外表面固定连接有两个限位杆一(209),两个所述限位杆一(209)均与移动板(202)滑动连接,所述移动板(202)的外表面转动连接有单向螺纹杆(203),所述单向螺纹杆(203)的外表面螺纹连接有螺纹管(204),所述螺纹管(204)的外表面转动连接有挡板(205)。

4.根据权利要求3所述的注塑塑料瓶的下料机构,其特征在于:所述挡板(205)固定连接在支撑架(1)的外表面,所述螺纹管(204)的外表面固定连接有齿轮二(208),所述支撑架(1)的外表面固定连接有电机一(206),所述电机一(206)的输出端固定连接有齿轮一(207),所述齿轮一(207)与齿轮二(208)相啮合。

5.根据权利要求2所述的注塑塑料瓶的下料机构,其特征在于:每个所述柱状模具(210)均贯穿脱模板(211)的外表面并与脱模板(211)滑动连接,所述脱模板(211)的外表面固定连接有四个滑杆(212),四个所述滑杆(212)均与移动板(202)滑动连接。

6.根据权利要求5所述的注塑塑料瓶的下料机构,其特征在于:四个所述滑杆(212)的一端均固定连接有受压块(213),四个所述滑杆(212)的外表面均套设有伸缩弹簧(214),四个所述伸缩弹簧(214)均固定连接在移动板(202)的外表面,四个所述伸缩弹簧(214)分别与四个受压块(213)固定连接。

技术总结

本技术公开了注塑塑料瓶的下料机构,涉及注塑塑料瓶领域,包括支撑架,所述支撑架的外部设置有脱模机构,所述脱模机构包括移动板和脱模板,所述支撑架的外部设置有排布机构,所述排布机构包括搅拌筒、螺纹块和转动杆,所述搅拌筒的外表面固定连通有收集筒。本技术能够通过排布机构的设置,当注塑好的塑料瓶通过收集筒掉落至搅拌筒中,控制转动杆带动三个搅拌杆进行旋转,使堆积在搅拌筒中的塑料瓶进行搅拌,直到塑料瓶竖直方向从搅拌筒下端的出口排出,这些塑料瓶将被逐一放置在搅拌筒下方的输送带上,工作人员可以直观地观察并分拣残次品,方便工作人员在后续加工工艺中对多个塑料瓶进行逐一加工作业。

技术研发人员:李海波

受保护的技术使用者:深圳市汉辉塑胶制品有限公司

技术研发日:20230815

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!