一种模内切系统的制作方法

本发明涉及注塑设备,具体是指一种模内切系统。

背景技术:

1、模内切技术也叫模内热切,是在注塑模具内加装一套自动化机构,使其在成型过程中解决浇口分离、模内冲孔、抽芯等等一系列的成型解决方案;因此传统模具设计理念导致的成型问题可通过模内切技术的导入进行消除与优化。简单来说,模内热切技术就是产品在模具里未被顶出状态的时候实现产品与水口的热分离技术。当模腔内产品保压完成后,切刀顶出,将产品与水口进行分离,切刀保持顶出状态,等到产品冷却完成前2s,切刀退出,模具打开后,产品与水口呈分离状态。

2、传统模内切装置包括超高压时序控制系统,增压机构,微型超高压油缸,以及高速高压切刀。工作原理是:当注塑机的模具闭合时触碰到行程开关,行程开关传递信号给时序控制器,时序控制器计算好时间,启动升压装置,通过升压装置输出高压油给油缸,油缸推动切刀,顶出状态完成。当模具开模前2s,时序控制器泄压,油缸压力为零,切刀弹簧受力于模具,将切刀与油缸归位,一个周期动作完成。其中,增压机构的原理是以一定压力的油液或气体输入增压机构的输入端,而增压机构的输出端通过油路与油缸连通,增压机构输出端承压面积较输入端承压面积呈比例缩小,从而使得增压机构输出端油压呈比例放大。

3、然而,传统的模内切技术存在诸多问题:1、时序控制器驱动切刀顶出的时间点需要专业人员去设定,且需要人工反复调试,经常会因为经验问题而出现设定异常的问题,使得切刀过快顶出则有可能导致保压未完成,而滞后顶出则胶料已冷却成硬料,这都有可能导致产品不良,而且技术门槛高、调试效率低;2、每一个注塑周期内的注塑参数都会有细微变化,统一设定的切刀时间点并不适用于每一次注塑,导致模内切品质不一;3、增压机构输入端通过输入油液或气体增压时,会存在较长的延时,且延时时间不稳定,另外,退刀过程中也容易出现残压,导致退刀不到位,从而影响切断品质;4、由于切刀切断及退刀动作的时间均不稳定,注塑设备在完成保压后需要停留充足的时间供切刀切断浇口,才能进入下一周期,由此导致注塑周期的延长,降低了注塑效率。

技术实现思路

1、本发明的目的是提供一种可更精准控制切断时间、以提高模内切品质的膜内切方法。

2、为实现上述目的,本发明所采用的技术方案为:

3、一种模内切系统,包括模压传感器,用于检测注塑模具型腔内的实时压力;模内切装置,用于对每个注塑周期内成型出的注塑件进行辅助加工,包括升压装置,安装于注塑模具上用于执行模内切动作的液压执行机构,连通所述升压装置输出端与所述液压执行机构驱动端的液压油路,检测所述液压油路内压力的油压传感器,以及与所述液压油路连接的泄压油路;控制系统,用于控制所述模内切装置完成模内切动作;其控制方法为:在第一注塑周期内,执行以下步骤:s1,控制系统根据所述模压传感器的检测数据生成与该注塑周期对应的压力变化曲线;s2,以该压力变化曲线中的某一拐点位置为基准,前移或后移一设定距离进行修正,从而获得该压力变化曲线中与该修正位置所对应的时间点,确定为基准时间ta1;s3,由控制系统控制所述升压装置启动,确定为启动时间tb1,当所述油压传感器检测到所述液压油路内的压力达到驱动所述液压执行机构动作的临界值时,所对应的时间点确定为动作时间tc1;控制系统通过动作时间tc1减去启动时间tb1,计算得到所述模内切装置的延时时间td1;s4,控制系统根据基准时间ta1减去所述模内切装置的延时时间td1,得到所述升压装置在下一注塑周期内的启动时间tb2;从第二注塑周期开始的后续每个注塑周期内,每当时间点到达启动时间tb2时,控制系统控制所述升压装置启动,以驱动所述液压执行机构动作。

4、本发明的有益效果在于:在第一注塑周期内,选定的压力变化曲线的拐点位置加上修正距离,即为注塑模具适于切断浇口的时间节点,以该时间节点为基准,减去模内切装置从启动到执行的延时时间,即可得到下一注塑周期内模内切装置的启动时间tb2,从而使液压执行机构刚好在合适的时间点完成切断;由于同一台设备在连续注塑周期内性能相对稳定,因此在后续的注塑周期内,在该启动时间启动模内切装置,即可使得液压执行机构在最合适的时间节点完成切断动作。1、可以免去注塑开始时反复调试的过程,不仅节省了调试时间,而且大大降低了模内切系统使用的技术门槛;2、而且由于切断时间较为精准,可以达到较好的切断品质;3、由于切刀切断时间是确定的,注塑设备在切刀顶升动作后即可进入下一周期,相比现有模内切方式,无需停留,从而缩短了注塑周期,提高了生产效率;4、采用该方法后,注塑出现问题时无需一并排查模内切系统,大大提高了检修效率。

5、一种优选方案,在第二注塑周期内,执行以下步骤:s1,控制系统根据所述模压传感器的检测数据生成与该注塑周期对应的压力变化曲线;s2,以该压力变化曲线中的某一拐点位置为基准,前移或后移一设定距离进行修正,从而获得该压力变化曲线中与该修正位置所对应的时间点,确定为基准时间ta2;s3,在启动时间tb2,控制系统控制所述升压装置启动,当所述油压传感器检测到所述液压油路内的压力达到驱动所述液压执行机构动作的临界值时,所对应的时间点确定为动作时间tc2;控制系统通过动作时间tc2减去启动时间tb2,计算得到所述模内切装置的延时时间td2;s4,控制系统根据基准时间ta2减去所述模内切装置的延时时间td2,得到所述升压装置在下一注塑周期内的启动时间tb3;在第三注塑周期内,依此方法执行s1-s4,得到所述升压装置在下一注塑周期内的启动时间tb4;在后续连续的注塑周期内依此方法执行。

6、上述方案中,下一注塑周期内的模内切装置升压机构的启动时间tb,是根据上一注塑周期内模内切装置的实际延时时间td以及实际基准时间ta而得出,由于同一注塑设备在两个相邻的注塑周期内各项参数的变化非常微小,因此各注塑周期内模内切装置的液压执行机构切断时间更为精准,极大地提高了模内切品质,可适用于高精密注塑模具中进行模内切加工。

7、一种优选方案,步骤s2中,所述拐点位置的计算方法是,在压力变化曲线所对应的连续采样时间点上,当后一采样时间点对应的压力值,减去前一采样时间点对应的压力值,结果为负数时,则取后一采样时间点所对应该压力变化曲线的位置为拐点位置;而修正距离则是根据所对应注塑设备的特性而设定的一个固定值。

8、上述方案中,虽然后一采样时间点所对应的位置已经越过压力变化曲线的压力峰值,但只要模压传感器采用频率足够高,即可使两次连续采用的时间间隔足够小,因此后一采用时间点所对应的位置可非常接近压力变化曲线的峰值,并能通过控制系统实时获得该位置所对应的时间点。

9、一种优选方案,在压力变化曲线上设定一区间位置,只有在该区间内,且后一采样时间点减去前一采样时间点结果为负数时,才取后一采样时间点所对应该压力变化曲线的位置为拐点位置。

10、上述方案中,由于各种注塑材料的特性不同,导致压力变化曲线的特性也不尽相同,通过设置压力值区间,可以过滤掉一些非注射完成后的压力变化拐点,从而避免出现切断误动作。

11、一种优选方案,所述模压传感器用于检测注塑模具型腔浇口处压力,或注塑模具型腔末端处压力。模压传感器设于型腔不同位置时,所获得的压力变化曲线会不同,但各压力变化曲线的特性均与注塑过程相对应,因此可以根据不同的设备特性选择将模压传感器设置在模具型腔的不同位置,从而获得更合适的压力变化曲线。

12、一种优选方案,所述模压传感器设于伸入注塑模具型腔内的顶针后端。

13、该方案中,通过顶针传导型腔内压力,使得模压传感器不需要设置在模腔内,简化了结构及安装,并能更好地保护模压传感器。

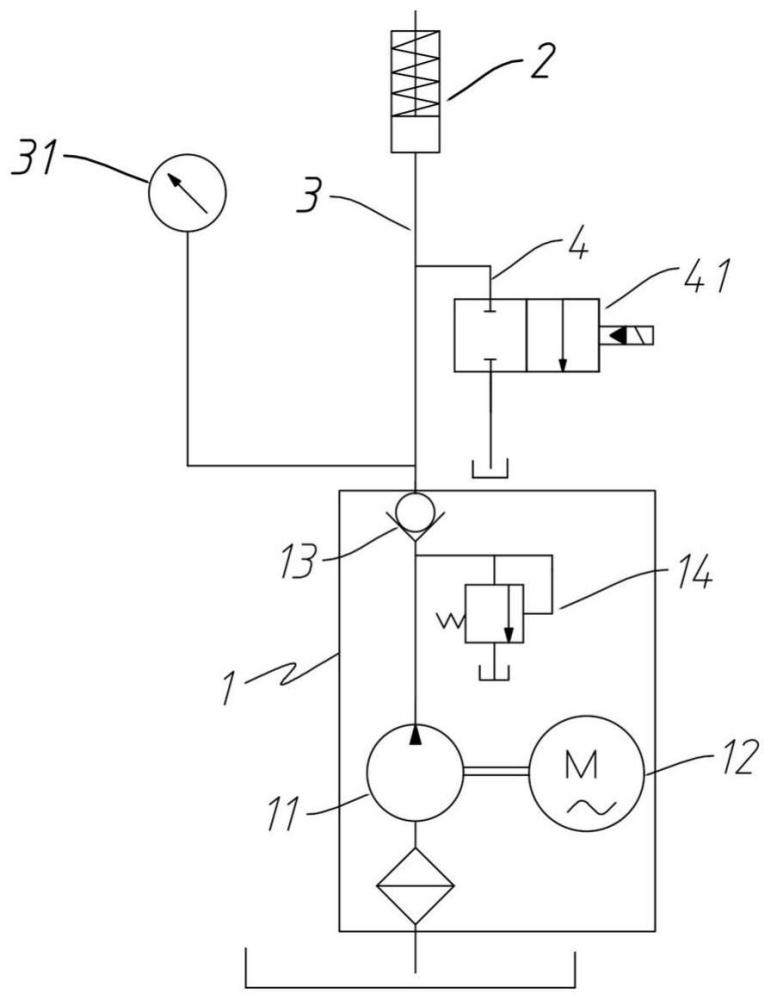

14、一种优选方案,所述升压装置包括将油液输送至所述液压油路的柱塞泵,驱动所述柱塞泵工作的伺服电机,以及设于所述液压油路起始端的单向保压阀。

15、该方案中,通过伺服电机的高速旋转来驱动柱塞泵将油液抽至液压油路,并通过单向保压阀阻止液压油路内油液回流,可以使液压油路的油压快速地达到液压执行机构的启动压力,相较于现有增压机构,可极大地缩短模内切装置的延时时间、并提高了各注塑周期之间延时时间的稳定性,还能避免退刀不到位导致的切断不良,因此可进一步提高模内切品质。

16、一种优选方案,所述柱塞泵与所述单向保压阀之间还设有稳压旁路,所述稳压旁路上设有溢流阀。

17、该方案中,由于单向保压阀受品质影响,长时间使用中容易出现程度不同的回流,容易造成液压油路压力不稳定,进而影响液压执行机构动作,而在稳压旁路上设置溢流阀,可以通过伺服电机持续的工作来使柱塞泵持续向液压油路输出油液,而超过设定压力值的油液则会通过溢流阀回流,从而保证液压油路中油压保持稳定。

18、一种优选方案,所述泄压油路上设有超高压电磁换向阀。超高压电磁换向阀可使液压油路内的压力快速下降至设定值,从而保证液压执行机构退刀动作的快速、精准。

19、一种优选方案,所述液压执行机构包括单作用液压缸,以及由所述单作用液压缸驱动的切刀。

- 还没有人留言评论。精彩留言会获得点赞!