粘结剂喷射成型设备和成型方法

本发明涉及3d打印,具体地,涉及一种粘结剂喷射成型设备和成型方法。

背景技术:

1、粘结剂喷射成型(binder jetting,bj)是一种高效率、高精度的“线扫描”3d打印技术,其沿用传统粉末冶金行业的材料体系和烧结工艺,成本低廉,材料标准化程度高,能够实现高效率、高质量、低成本的3d打印,解决其他3d打印工艺存在的“既慢又贵”的问题,是3d打印走向批量化、产业化的重要技术路径。近年来,随着材料体系的丰富和技术工艺的突破,粘结剂喷射成型技术已成为水平提升最快的技术之一。

2、bj技术可以打印高分子、陶瓷和金属粉体,然而已有的设备均为单阵列喷头,只能喷射一种粘结剂。随着对构件要求越来越高,亟待需要在同一零件中使用不同的粘结剂,实现其组织与功能的调控,即在同一构件中引入不同的材料体系。由于不同的材料体系有不同的强度、导热性、导电性等物理化学性质,使得构件在不同区域可以表现出不同的物理性质,最终实现针对构件不同位置不同性能的针对性制造。

3、然而,多材料粘结剂喷射技术由于硬件设备难以设计、材料体系选择困难等问题,仍难以在行业中实现。因此设计出可靠的多材料粘结剂喷射成型设备以及多材料粘结剂喷射成型方法,是本领域技术人员亟待解决的问题。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种粘结剂喷射成型设备和成型方法。

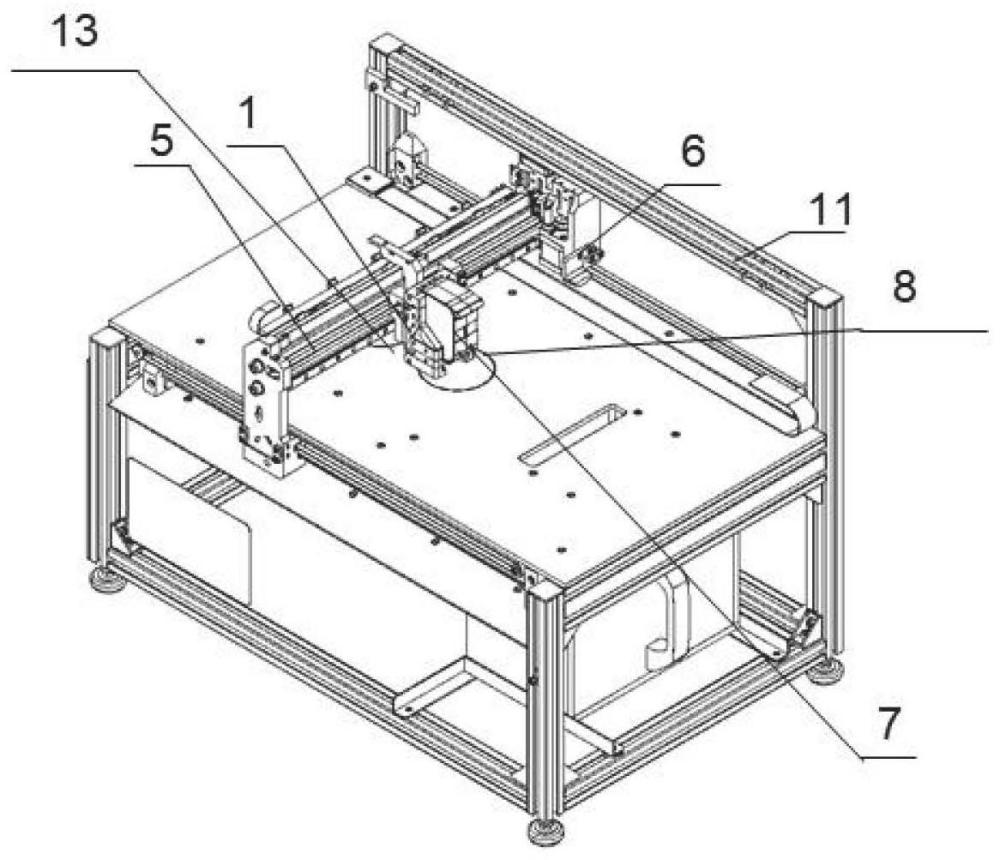

2、根据本发明的一个方面,提供一种粘结剂喷射成型设备,包括:

3、平台,其上设有x轴横梁和y轴横梁,所述x轴横梁的一端连接于所述y轴横梁上;

4、供粉仓,设于所述平台上,所述供粉仓用于提供打印粉材;

5、多喷头搭载台,安装于所述x轴横梁,所述多喷头搭载台上沿x轴方向并列安装有若干喷头,每个所述喷头用于喷射预设种类的粘结剂;

6、成型仓,设于所述平台上,所述供粉仓位于所述成型仓沿y轴方向的前端,所述供粉仓和所述成型仓的顶端与所述平台相持平,所述x轴横梁上连接有铺粉辊,在铺粉过程所述x轴横梁带动所述铺粉辊沿y轴运动,所述供粉仓中打印粉材通过所述铺粉辊推至所述成型仓并铺平;

7、搭载台移动装置,设于所述x轴横梁的一端,所述搭载台移动装置驱动所述多喷头搭载台沿所述x轴横梁移动;

8、驱动装置,设于所述y轴横梁的一端,所述驱动装置驱动所述x轴横梁沿所述y轴横梁移动。

9、可选的,所述多喷头搭载台包括喷头卡槽,所述喷头卡槽沿x轴方向设于所述多喷头搭载台上,所述喷头通过喷头连供装置固定在所述喷头卡槽中。

10、可选的,所述x轴横梁上沿x轴方向设有第一导轨,所述第一导轨通过第一滑块与所述多喷头搭载台连接。

11、可选的,所述y轴横梁上沿y轴方向设有第二导轨,所述第二导轨通过第二滑块与所述x轴横梁的一端连接,所述驱动装置为步进电机,所述步进电机以同步带形式驱动所述x轴横梁沿所述y轴横梁平动。

12、可选的,所述成型仓和所述供粉仓的底部均设有螺杆步进电机升降机构,所述螺杆步进电机升降机构驱动所述成型平台和所述供粉平台沿z轴方向垂直运动。

13、可选的,所述设备还包括光杆导向机构,所述光杆导向机构对所述成型平台和所述供粉平台的z轴方向垂直运动进行导向。

14、根据本发明的另一方面,提供一种粘结剂喷射成型方法,所述方法利用上述的粘结剂喷射成型设备实现,包括:

15、将预混好的打印粉材置于供粉仓中;

16、将成型仓的成型平台预上升至指定高度,通过铺粉辊将打印粉材带动至成型平台上,并铺平至可打印的状态;

17、驱动装置驱动x轴横梁至打印指定位置,搭载台移动装置驱动多喷头搭载台,使其搭载的多个喷头中的第一个喷头进行第一种材料的粘结剂喷射工作,喷射完成后,驱动装置带动x轴横梁、搭载台移动装置带动多喷头搭载台分别回到初始位置;

18、重复上述步骤,直到多喷头搭载台的多个喷头分别完成粘结剂粉末的喷射,实现多材料的粘结剂喷射过程;

19、通过铺粉辊将打印粉材带动至成型平台上,形成打印平面。

20、可选的,所述打印粉材包括陶瓷粉末、金属粉末和有机高分子材料粉末中的任意一种,所述打印粉材的粒径为70-140目、140-200目、200-400目和400-1000目中的任意一种或多种。

21、可选的,所述粘结剂粉末为树脂及其固化剂粘结剂体系。

22、可选的,所述粘结剂粉末为变梯度纳米粉末粘结剂体系。

23、与现有技术相比,本发明具有如下至少之一的有益效果:

24、本发明通过设置多喷头搭载台以及多个喷头,并通过与搭载台移动装置、驱动装置等相互配合,分别向粉末床上喷射不同种类的粘结剂,解决传统粘结剂喷射打印方法仅能喷射单种粘结剂而无法实现多材料零件制备的问题,能够实现多材料粘结剂喷射成型,从而实现多材料零件、梯度结构功能材料零件的制备。

25、本发明通过分别驱动多喷头搭载台上的装有不同粘结剂的喷头,实现了在同一打印层上分别进行不同粘结剂材料的打印,保证了多材料粘结剂喷射的可行性,不会出现打印过程多材料分层问题。

技术特征:

1.一种粘结剂喷射成型设备,其特征在于,包括:

2.根据权利要求1所述的粘结剂喷射成型设备,其特征在于,所述多喷头搭载台包括喷头卡槽,所述喷头卡槽沿x轴方向设于所述多喷头搭载台上,所述喷头通过喷头连供装置固定在所述喷头卡槽中。

3.根据权利要求1所述的粘结剂喷射成型设备,其特征在于,所述x轴横梁上沿x轴方向设有第一导轨,所述第一导轨通过第一滑块与所述多喷头搭载台连接。

4.根据权利要求1所述的粘结剂喷射成型设备,其特征在于,所述y轴横梁上沿y轴方向设有第二导轨,所述第二导轨通过第二滑块与所述x轴横梁的一端连接,所述驱动装置为步进电机,所述步进电机以同步带形式驱动所述x轴横梁沿所述y轴横梁平动。

5.根据权利要求1所述的粘结剂喷射成型设备,其特征在于,所述成型仓和所述供粉仓的底部均设有螺杆步进电机升降机构,所述螺杆步进电机升降机构驱动所述成型平台和所述供粉平台沿z轴方向垂直运动。

6.根据权利要求5所述的粘结剂喷射成型设备,其特征在于,所述设备还包括光杆导向机构,所述光杆导向机构对所述成型平台和所述供粉平台的z轴方向垂直运动进行导向。

7.一种粘结剂喷射成型方法,其特征在于,所述方法利用权利要求1-6任一项所述的粘结剂喷射成型设备实现,包括:

8.根据权利要求7所述的粘结剂喷射成型方法,其特征在于,所述打印粉材包括陶瓷粉末、金属粉末和有机高分子材料粉末中的任意一种,所述打印粉材的粒径为70-140目、140-200目、200-400目和400-1000目中的任意一种或多种。

9.根据权利要求7所述的粘结剂喷射成型方法,其特征在于,所述粘结剂粉末为树脂及其固化剂粘结剂体系。

10.根据权利要求7所述的粘结剂喷射成型方法,其特征在于,所述粘结剂粉末为变梯度纳米粉末粘结剂体系。

技术总结

本发明提供一种粘结剂喷射成型设备和成型方法,设备包括:平台,其上设有X轴横梁和Y轴横梁,X轴横梁的一端连接于Y轴横梁上;供粉仓,设于平台上,供粉仓用于提供打印粉材;多喷头搭载台,安装于X轴横梁上,多喷头搭载台上沿X轴方向并列安装有若干喷头,每个喷头用于喷射预设种类的粘结剂;成型仓,设于平台上,X轴横梁上连接有铺粉辊,供粉仓中打印粉材通过铺粉辊推至成型仓并铺平;搭载台移动装置,设于X轴横梁的一端,搭载台移动装置驱动多喷头搭载台沿X轴横梁移动;驱动装置,设于Y轴横梁的一端,驱动装置驱动X轴横梁沿Y轴横梁移动。本发明能够实现多材料粘结剂喷射成型,实现多材料零件、梯度结构功能材料零件的制备。

技术研发人员:李飞,崔晓涵,张耀中,孙宝德

受保护的技术使用者:上海交通大学

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!