吊胆过热蒸汽发生器的制作方法

1.本发明涉及吊胆过热蒸汽发生技术领域,具体是指吊胆过热蒸汽发生器。

背景技术:

2.蒸汽机是将蒸汽的能量转换为机械功的往复式动力机械。蒸汽机的出现引起了18世纪的工业革命。直到20世纪初,它仍然是世界上最重要的原动机,后来才逐渐让位于内燃机和汽轮机等。蒸汽机工作时需要一个使水沸腾产生高压蒸汽的锅炉,通过燃烧过程,水沸腾为蒸汽,蒸汽膨胀推动活塞做功。最初的真空蒸汽机被用来将矿井里蒸汽机的水抽出来。纽科门的蒸汽机将蒸汽引入气缸后阀门被关闭,然后冷水被撒入汽缸,蒸汽凝结时造成真空。活塞另一面的空气压力推动活塞。在矿井中联结一根深入竖井的杆来驱动一个泵。蒸汽机活塞的运动通过这根杆传到泵的活塞来将水抽到井外。第一个巨大的改善是将气缸与凝结缸通过一个阀门分开。瓦特在伯明翰发明了这个改进。这个改进提高了蒸汽机的效率。下一个改进是将阀门的操作自动化。这些早期的真空蒸汽机的效率有限,但它们比较安全,因为它们的压力比较低,在物质发生损坏的情况下机器向内收缩,而不是向外爆炸。它们的效率受外部气压、气缸变形、燃烧和沸腾的效率和凝结能力的限制。理论最高效率受水在普通大气压下比较低的沸腾温度限制。使用高温高压的蒸汽为蒸汽机的效率带来了巨大的提高。但这种蒸汽机比真空蒸汽机危险得多。锅炉和机器的爆炸造成了许多大事故。现有的蒸汽发生器大多耗能较大,管道过长,蒸发量大,使用过程中会有温度过高的危险或者受热不均匀易爆管,给操作人员的人身安全带来了巨大隐患。且当前的蒸汽发生器热能的利用率较低,不够经济效益较低,给企业带来很大的负担。

技术实现要素:

3.本发明要解决的技术问题是,提供一种热能利用率较高的吊胆过热蒸汽发生器。

4.为解决上述技术问题,本发明提供的技术方案为:吊胆过热蒸汽发生器,它包括冲天管,所述冲天管固定在蒸汽发生器上部与封头链接,所述冲天管底部连接燃烧室,所述蒸汽发生器左上部设有冷水箱,所述冷水箱的进水口连接自来水管并与大气接通,所述蒸汽发生器右上部设有压力控制器,所述压力控制器一侧设有压力变送器,所述压力变送器一侧设有压力表,所述压力控制器、压力变送器与压力表的检测端均置于蒸汽发生器内,蒸汽发生器右上部设有蒸汽排出管,蒸汽发生器底部设有底座,蒸汽发生器下部设有燃料添加口,所述燃料添加口连通燃烧室,所述燃烧室上方设有中间吊胆,所述中间吊胆上方设有蒸汽二次加热盘管,所述中间吊胆上方经若干均布的水冷壁管连接封头,且中间吊胆底部设有弯头,弯头经无缝钢水冷壁管连接下方的燃烧室,蒸汽发生器外侧设有保温层,所述保温层内设有冷水预热层,所述冷水预热层经给水管连接蒸汽发生器一旁的给水泵。

5.作为改进,吊胆过热蒸汽发生器上设有水位计,吊胆过热蒸汽发生器上还设有故障报警器与安全阀,安全性更高,便于实时监测发生器当前的状态。

6.作为改进,所述封头外设计有汽水分离器,由蒸汽管道连接,分离过的蒸汽再进行

内部二次加热,更加节能,减少资源的浪费。

7.作为改进,所述蒸汽发生器内设有进水盘管,所述进水盘管一端连接燃烧室,另一端连接给水管,利用蒸汽发生器内部的热量加热给水管进水盘管中的水,加热后的水进入燃烧室中,使蒸汽发生器效率更高,更加节能。

8.作为改进,所述吊胆盘管试过热蒸汽机设计为三回程:

9.第一回程有燃烧室向上经过蒸汽机管壁,吊胆,向上冲刷经过蒸汽二次加热盘管,

10.第二回程从上封头底部经过蒸汽机管壁反烟向下反,

11.第三回程从第二底部向第三层向上反从而达到三回程,

12.第三回程外部加有冷水余热利用系统/冷水预热装置,利用蒸汽机本体温度加热,这样又降低了排烟温度又利用了余温,设备不需要再加节能器实现了热水进设备又减小了占地面积。

13.作为改进,第三回程内加有盘管、进水系统,水泵抽取设备外层已经预热过的水进入盘管上面,经过从上到下循环然后进入燃烧室底部进入炉膛。把进入蒸汽机的水又二次加热,利用了排烟温度提高热效率并且降低排烟温度。

14.本发明具有如下优点:

15.产品的特点:出汽快,融水量小,热效率高,节省燃料,占地面积小,防干烧,在线水垢检,三回程结构,设备运行正常,冷水不进设备。

16.燃烧室特点:可以实现一机燃料多用功能,用炉排可以实现烧生物颗粒,用燃烧器可以实现燃油燃气功能。燃烧室用水包裹热效率利用率高,不会存在干烧。

17.中间吊胆特点:燃烧室与中间吊胆上封头用无缝钢管链接,中间吊胆避免管路形成真空,保证了蒸汽的流通性增加了受热面,避免了管道过长,蒸发量大,受热不均匀爆管,又起到的作用是管道内的蒸汽集合点。

18.把进入蒸汽机的水又二次加热,利用了排烟温度提高热效率并且降低排烟温度,更加节能、高效。

附图说明

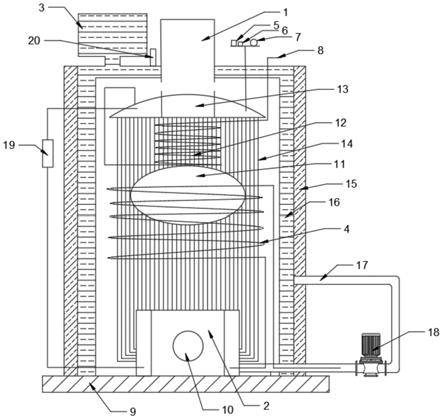

19.图1是本发明的结构示意图。

20.如图所示:1、冲天管;2、燃烧室;3、冷水箱;4、进水盘管;5、压力控制器;6、压力变送器;7、压力表;8、蒸汽排出管;9、底座;10、燃料添加口;11、中间吊胆;12、蒸汽二次加热盘管;13、封头;14、水冷壁管;15、保温层;16、冷水预热层;17、给水管;18、给水泵;19、水位计;20、安全阀。

具体实施方式

21.下面结合图1对本发明进行详细说明,吊胆过热蒸汽发生器,它包括冲天管1,所述冲天管1固定在蒸汽机上部,所述冲天管1燃烧室2,所述蒸汽发生器左上部设有冷水箱3,所述冷水箱3的进水口连接自来水管,所述蒸汽发生器右上部设有压力控制器5,所述压力控制器5一侧设有压力变送器6,所述压力变送器6一侧设有压力表7,所述压力控制器5、压力变送器6与压力表7的检测端均在蒸汽发生器内,吊胆过热蒸汽发生器上设有水位计19,吊胆过热蒸汽发生器上还设有故障报警器与安全阀20,安全性更高,便于实时监测发生器当

前的状态。蒸汽发生器右上部设有蒸汽排出管8,所述蒸汽机底部设有底座9,所述蒸汽机下部设有燃料添加口10,所述燃料添加口10连通燃烧室2,所述燃烧室2上方设有中间吊胆11,所述中间吊胆11上方设有蒸汽二次加热盘管12,所述中间吊胆11上方经若干均布的水冷壁管14连接封头13,封头13为蒸汽最终集结处,外设计有汽水分离,有蒸汽管道链接进行汽水分离,分离过的蒸汽再进行内部二次加热,吊胆上方设计有蒸汽二次加热盘管12。从而实现蒸汽过热达到效果。所述封头13外设计有汽水分离器,由蒸汽管道连接,分离过的蒸汽再进行内部二次加热,更加节能,减少资源的浪费。且中间吊胆11底部设有弯头,弯头经水冷壁管14连接下方的燃烧室2,所述蒸汽机外侧设有保温层15,所述保温层15内设有储水夹层16,所述储水夹层16经给水管17连接蒸汽机一旁的给水泵18。所述蒸汽发生器内设有进水盘管4,所述进水盘管4一端连接燃烧室2,另一端连接给水管17,利用蒸汽发生器内部的热量加热给水管17内进水盘管4中的水,加热后的水进入燃烧室2中,使蒸汽发生器效率更高,更加节能。所述吊胆盘管式过热蒸汽机设计为三回程:

22.第一回程有燃烧室2向上经过蒸汽机管壁,吊胆,向上冲刷经过蒸汽二次加热盘管12,

23.第二回程从上封头13底部经过蒸汽机管壁反烟向下反,

24.第三回程从第二底部向第三层向上反从而达到三回程,

25.第三回程外部加有冷水余热利用系统/冷水预热装置,利用蒸汽机本体温度加热,这样又降低了排烟温度又利用了余温,设备不需要再加节能器实现了热水进设备又减小了占地面积。第三回程内加有盘管、进水系统,水泵抽取设备外层已经预热过的水进入盘管上面,经过从上到下循环然后进入燃烧室2底部进入炉膛。把进入蒸汽机的水又二次加热,利用了排烟温度提高热效率并且降低排烟温度。

26.本发明的工作原理:向燃烧室2内添加燃料,用炉排可以实现烧生物颗粒,用燃烧器可以实现燃油燃气功能。燃烧室2用水包裹热效率利用率高,不会存在干烧。封头13为蒸汽最终集结处,外设计有汽水分离,有蒸汽管道链接进行汽水分离,分离过的蒸汽再进行内部二次加热,吊胆上方设计有蒸汽二次加热盘管12。从而实现蒸汽过热达到效果。本发明设计为三回程,第一回程有燃烧室2向上经过蒸汽机管壁,吊胆,向上冲刷经过蒸汽二次加热盘管12,第二回程从上封头13底部经过蒸汽机管壁反烟向下反,第三回程从第二底部向第三层向上反从而达到三回程,第三回程外部加有冷水余热利用系统/冷水预热装置,利用蒸汽机本体温度加热,这样又降低了排烟温度又利用了余温,设备不需要再加节能器实现了热水进设备又减小了占地面积。第三回程内加有盘管,进水系统,水泵抽设备外层已经预热过的水进入盘管上面进入经过从上到下循环然后从燃烧室2底部进入炉膛,设计第三回程的盘管优点是,把进入蒸汽机的水又二次加热,利用了排烟温度提高热效率并且降低排烟温度。

27.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1