一种二氧化碳回气管配置过热交换器的制作方法

1.本发明涉及二氧化碳压缩机用过热交换器技术领域,具体为一种二氧化碳回气管配置过热交换器。

背景技术:

2.压缩机,是将低压气体提升为高压气体的一种从动的流体机械,是制冷系统的心脏,它从吸气管吸入低温低压的制冷剂气体,通过电机运转带动活塞对其进行压缩后,向排气管排出高温高压的制冷剂气体,为制冷循环提供动力,在二氧化碳的活塞压缩机的选型文件中,一般要求在回气管的气体回气需要有10~15℃的回气过热度。以保证压缩机不会出现液击的现象。根据美国《theco2handbook》(co2手册)介绍:在二氧化碳的复叠制冷系统中,在蒸发-40℃的回气管,通常会带有4.5%的液体(不同蒸发温度带液百分比不同)。这种带液现象会造成活塞压缩机的损坏、拉缸的情况。这种带液进入压缩机,把压缩机内的润滑油稀释,使压缩机运行过程中由于润滑不正常,最终压缩机有可能报废,虽然目前国内在co2的复叠制冷系统中大部分采用的是螺杆压缩机,这种压缩机对小量液体不敏感,但是进入压缩机的液体稀释了润滑油,使压缩机的轴承损坏,螺杆磨损最后导致压缩效率下降。压缩机提早报废的现象经常出现,目前解决的方式主要采用过热交换器(即换热器)对回气的二氧化碳进行换热,保证回气过热度,但是目前的二氧化碳压缩机采用的过热交换器有以下缺陷:过热交换器具有参数设置,主要为温差参数以及换热量参数,参数的调整准确后才能保证回气中二氧化碳的处理,而目前的过热交换器进行参数设置时主要依靠压缩机的制冷量及运行状态,一方面具有滞后性,另一方面没有二氧化碳蒸发温度、冷凝温度、含水量等具体数据支持,导致最终参数设置不准确不可靠,影响过热交换器的运行效果。

3.为此我们提出一种二氧化碳回气管配置过热交换器用于解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种二氧化碳回气管配置过热交换器,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种二氧化碳回气管配置过热交换器,包括过热交换器本体、二氧化碳压缩机、二氧化碳循环桶、主蒸发器、油液分离器、冷凝蒸发器及二氧化碳贮液仓,所述过热交换器本体包括机壳,所述机壳外侧壁固接控制器及参数调节器,所述控制器电连接参数调节器;所述机壳上固接回气进口、换热后供液出口、供液初始进口及回气过热后出口,所述回气进口自由端固接并连通含液量检测管,所述回气进口上连通第一检测管,所述第一检测管内固接蒸发温度检测器,所述供液初始进口上连通第二检测管,所述第二检测管内固接冷凝温度检测器,所述含液量检测管上连通第三检测管,所述第三检测管内固接含液量检测器;

所述蒸发温度检测器通过第一数据导线电连接控制器,所述冷凝温度检测器通过第二数据导线电连接控制器,所述含液量检测器通过第三数据导线电连接控制器。

6.优选的,所述机壳内中部固接热交换部,所述机壳内位于热交换部两侧固接两个连通仓,所述热交换部内水平固接多个冷却列管,多个所述冷却列管相互水平,所述回气过热后出口内固接缓流板。

7.优选的,所述热交换部内侧填充冷却介质,多个所述冷却列管两端分别连通两个连通仓,所述连通仓连通回气进口、换热后供液出口、供液初始进口及回气过热后出口,所述参数调节器上固接参数显示屏。

8.优选的,所述二氧化碳压缩机连通第一液管,所述第一液管连通换热后供液出口,所述油液分离器连通第三液管一端,所述第三液管连通二氧化碳压缩机,所述油液分离器连通第四液管一端,所述第四液管另一端连通冷凝蒸发器。

9.优选的,所述冷凝蒸发器连通第五液管一端,所述第五液管另一端连通二氧化碳贮液仓,所述二氧化碳贮液仓连通回气管一端,所述回气管另一端连通含液量检测管。

10.优选的,所述主蒸发器连通循环出液管及循环进液管一端,所述循环出液管及循环进液管另一端连通二氧化碳循环桶,所述循环出液管上连通二氧化碳供液泵。

11.优选的,所述二氧化碳循环桶连通第二气管一端,所述第二气管另一端连通回气过热后出口,所述二氧化碳循环桶连通第二液管一端,所述第二液管另一端连通供液初始进口。

12.与现有技术相比,本发明的有益效果是:本发明过热交换器本体上设置了三个检测器,可以检测出二氧化碳蒸发温度、冷凝温度以及回气中二氧化碳含液量,以此为依据进行过热交换器本体的参数调节,对比目前根据压缩机状态来试探下调整参数的方式,调整更加准确,更加适合运行状态下的过热交换器本体的调节,并且参数调节也更加及时。

附图说明

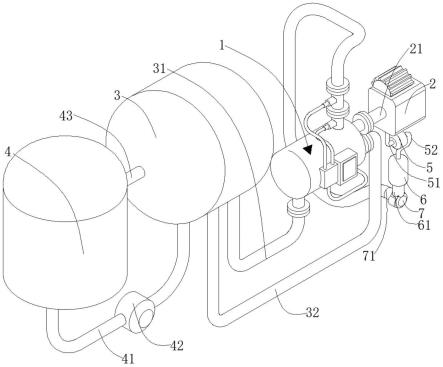

13.图1为本发明第一、二个实施例中主体立体结构示意图;图2为本发明第一、二个实施例中二氧化碳压缩机处结构示意图;图3为本发明第二个实施例中二氧化碳压缩机处剖切结构示意图;图4为本发明第二个实施例中主体另一侧立体结构示意图。

14.图中:1、过热交换器本体;2、二氧化碳压缩机;3、二氧化碳循环桶;4、主蒸发器;5、油液分离器;6、冷凝蒸发器;7、二氧化碳贮液仓;11、机壳;12、控制器;13、参数调节器;14、参数显示屏;15、回气进口;16、换热后供液出口;17、供液初始进口;18、回气过热后出口;19、含液量检测管;110、第一检测管;111、蒸发温度检测器;112、第二检测管;113、冷凝温度检测器;114、第三检测管;115、含液量检测器;116、缓流板;117、第一数据导线;118、第二数据导线;119、第三数据导线;120、热交换部;121、连通仓;122、冷却列管;123、冷却介质;21、第一液管;31、第二气管;32、第二液管;41、循环出液管;42、二氧化碳供液泵;43、循环进液管;51、第三液管;52、第四液管;61、第五液管;71、回气管;。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.实施例1:请参阅图1-2,为本发明第一个实施例,本发明提供一种技术方案:一种二氧化碳回气管配置过热交换器,包括过热交换器本体1、二氧化碳压缩机2、二氧化碳循环桶3、主蒸发器4、油液分离器5、冷凝蒸发器6及二氧化碳贮液仓7,过热交换器本体1包括机壳11,机壳11外侧壁固接控制器12及参数调节器13,控制器12电连接参数调节器13;机壳11上固接回气进口15、换热后供液出口16、供液初始进口17及回气过热后出口18,回气进口15自由端固接并连通含液量检测管19,回气进口15上连通第一检测管110,第一检测管110内固接蒸发温度检测器111,供液初始进口17上连通第二检测管112,第二检测管112内固接冷凝温度检测器113,含液量检测管19上连通第三检测管114,第三检测管114内固接含液量检测器115,通过蒸发温度检测器111检测出二氧化碳蒸发温度数据,通过冷凝温度检测器113检测处二氧化碳冷凝温度数据,通过含液量检测器115检测回气中气体的液体含量;蒸发温度检测器111通过第一数据导线117电连接控制器12,冷凝温度检测器113通过第二数据导线118电连接控制器12,含液量检测器115通过第三数据导线119电连接控制器12,将检出数据输入至控制器中,以此计算出过热交换器本体1所需温差参数以及换热量参数,进行准确调整,计算过程如下:先计算出干回气与供液的质量流量,采用以下公式计算:回气质量流量=供液质量流量=kg/h,式中:n=1(循环次数),hxhtc:制冷量kj/h,hfg:蒸发热kj/kg,h4:供液液体温度焓值kj/kg(假设供液温度是b℃),h5:蒸发气体焓值kj/kg,h1:蒸发液体焓值kj/kg,根据检测出温度数据查表得出各焓值,进行计算;再计算出回气质量流量的带液量%的质量流量,即:回气质量流量

×

c%kg/h(c带液量的%),含液量由含液量检测器115检测出;再计算出需要消耗过热度d的气体焓差值与c%的焓值e,即:消耗热量=

∆h×

回气质量流量+c%

×

蒸发热=fkj/h/3600=fkj/s;再算出单位供液质量流量h,即:回气质量流量/3600=供液质量流量/3600=kg/s;再计算出单位供液质量流量的焓值减少j,即:j=f-h,j值可以通过制冷剂的热力性能表查出供液经过过热交换器本体1出来的温度k;得出结果:b-k=过热交换器本体1的温差,d是过热交换器本体1的换热量。

17.实施例2:请参阅图1-4,为本发明第二个实施例,该实施例基于上一个实施例,机壳11内中部固接热交换部120,机壳11内位于热交换部120两侧固接两个连通仓121,热交换部120内

水平固接多个冷却列管122,多个冷却列管122相互水平,回气过热后出口18内固接缓流板116,缓流板116降低二氧化碳气体流速,更方便检测处其含液量。

18.热交换部120内侧填充冷却介质123,多个冷却列管122两端分别连通两个连通仓121,连通仓121连通回气进口15、换热后供液出口16、供液初始进口17及回气过热后出口18,参数调节器13上固接参数显示屏14。

19.二氧化碳压缩机2连通第一液管21,第一液管21连通换热后供液出口16,油液分离器5连通第三液管51一端,第三液管51连通二氧化碳压缩机2,油液分离器5连通第四液管52一端,第四液管52另一端连通冷凝蒸发器6。

20.冷凝蒸发器6连通第五液管61一端,第五液管61另一端连通二氧化碳贮液仓7,二氧化碳贮液仓7连通回气管71一端,回气管71另一端连通含液量检测管19。

21.主蒸发器4连通循环出液管41及循环进液管43一端,循环出液管41及循环进液管43另一端连通二氧化碳循环桶3,循环出液管41上连通二氧化碳供液泵42。

22.二氧化碳循环桶3连通第二气管31一端,第二气管31另一端连通回气过热后出口18,二氧化碳循环桶3连通第二液管32一端,第二液管32另一端连通供液初始进口17。

23.实施例3:本发明第三个实施例,该实施例基于上述两个实施例,本实施例为本发明实际使用时的参数调整过程,在使用中蒸发温度检测器111检测出二氧化碳蒸发温度为-30℃,冷凝温度检测器113检测出二氧化碳的冷凝温度为-5℃,含液量检测器115检测出回气中气体含液量为3.5%,且需要回气过热度为15k,使用二氧化碳压缩机2制冷量为350kw,以此计算出过热交换器本体1的参数,控制器12的计算过程如下:经过查表,得知二氧化碳在蒸发温度-30℃的液体与气态焓值:h5=133.83kj/kg;h1=436.71kj/kg;在-5℃的液体焓值:188.23kj/kg;首先计算出350kw系统中干回气与供液的质量流量。采用公式即:干回气质量流量=供液质量流量===5078kg/h;再计算出气体带有3.5%的液体的质量流量=5078*3.5%=177.73kg/h;再计算出-30℃气体过热度为15k的二氧化碳(-15℃)气体焓值=436.25kj/kg;再计算出过热度所需要增加的能耗=

∆

h*5078+177.73*-30℃的蒸发热=(436.71-436.25)*5078+177.73*302.89=56168.52kj/h=15.6kj/s;由于-5℃供液的质量流量=5078kg/h=1.41kg/s;计算出焓值减少:15.6

÷

1.41=11.06kj/kg;计算出冷却后二氧化碳的供液焓值=188.23-11.06=177.17kj/kg查表,177.17kj/kg对应的二氧化碳液体温度约-9.8℃;因此过热交换器本体1的换热能力=56168.52kj/h=15.6kw、过热交换器本体1的供液温差=4.8℃;根据过热交换器本体1本身的参数调整范围调整其温差为5℃,换热能力为15.5kw。

24.实施例4:请参阅图1-4,为本发明第四个实施例,该实施例基于上述三个实施例,本发明过热交换器本体1上设置了三个检测器,可以检测出二氧化碳蒸发温度、冷凝温度以及回气中二氧化碳含液量,以此为依据进行过热交换器本体1的参数调节,对比目前根据压缩机状态来试探下调整参数的方式,调整更加准确,更加适合运行状态下的过热交换器本体1的调节,并且参数调节也更加及时。

25.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1