TFB气化焚烧炉的制作方法

tfb气化焚烧炉

技术领域

[0001]

本发明涉及一种tfb气化焚烧炉,尤其涉及一种适用于高水分生活垃圾的tfb气化焚烧炉,属于气化燃烧领域。

背景技术:

[0002]

生活垃圾往往因其含水率较高,影响其在焚烧炉中的燃烧稳定性,造成燃烧不充分或者爆燃等问题,而且水分蒸发到烟气中使得烟气水分含量偏高,容易造成管道和后续设备的腐蚀。先气化再燃烧,则不仅充分利用了生活垃圾中的水分作为气化剂参与反应,使得反应稳定性提高,并减少烟气中的水分含量;而且气化过程对复杂成分的生活垃圾起到均质作用,使后续燃烧过程更加稳定充分。

[0003]

由于生活垃圾成分复杂、形态多变、热值较低,将湍动流化床(tfb)用于其气化过程明显具有优势。目前湍动流化床多为对称结构,并通过各类吹灰方式尽可能避免物料在壁面的沉积。

技术实现要素:

[0004]

本发明的目的在于提供一种能够应用于高水分生活垃圾的tfb气化焚烧炉,通过非对称结构的湍动气化室结构,使生活垃圾直接掉落到气化室底部布风板上,既避免了生活垃圾在气化室下部壁面的粘附,又使得生活垃圾在掉落过程翻动强化,增强了生活垃圾和气化剂的接触提高了气化速率和反应程度。

[0005]

本发明是通过以下技术方案来实现的:tfb气化焚烧炉,包括并列设置且依次相连的的气化室、燃烧室和分离器。

[0006]

所述气化室上部为直立等截面段,下部为非对称变截面段,且上部直立等截面段截面积最小;所述气化室前部设置有进料装置,所述气化室的非对称变截面段中部设置有进料口与所述进料装置连通;所述气化室底部设置有一次风布风装置和排渣口,所述气化室顶部一侧设有气体出口。

[0007]

所述气化室下部的非对称变截面段包括渐扩段和渐缩段,所述渐缩段连接在所述渐扩段和所述直立等截面段之间;所述气化室的渐扩段选用非对称结构。

[0008]

所述燃烧室包括底部相通且形成折返式物料通道的第一燃烧室和第二燃烧室,所述第一燃烧室入口与所述气化室气体出口连通,所述第二燃烧室出口与所述分离器入口相连。

[0009]

所述第一燃烧室入口设置有若干上三次风口,若干上三次风口斜向布置且若干上三次风口中心连线与水平面的夹角α为45~90

°

。

[0010]

上述技术方案中,所述渐扩段的一侧壁面倾斜作为倾斜面,与其相对的另一侧壁面直立设置。

[0011]

上述技术方案中,所述渐扩段的倾斜面与所述渐缩段之间选用直立过渡段连接。

[0012]

上述技术方案中,所述气化室底部的一次风布风装置包括一次风室和风帽,所述

一次风室顶部为布风板,所述风帽固定设置在布风板上;所述布风板倾斜布置,所述排渣口设置在所述布风板的最低端。

[0013]

上述技术方案中,所述气化室内设置有下二次风口和上二次风口,分别位于所述气化室非对称变截面段的中部和上部;所述下二次风口和上二次风口均沿同一高度设置若干个,若干个下二次风口出风方向形成环绕所述气化室的下二次风旋流,若干个上二次风口出风方向形成环绕所述气化室的上二次风旋流,且下二次风旋流方向与上二次风旋流方向相反。

[0014]

上述技术方案中,所述气化室内壁面敷设耐火材料。

[0015]

上述技术方案中,所述进料装置包括给料斗和滚筒给料机,所述给料斗与滚筒给料机之间设置有密封阀,所述滚筒给料机出口与所述进料口相连。

[0016]

上述技术方案中,所述第一燃烧室和所述第二燃烧室底部相向倾斜形成灰斗,所述灰斗底部设置落灰管。

[0017]

上述技术方案中,所述第一燃烧室还设置有若干中三次风口和若干下三次风口,所述中三次风口设置在所述第一燃烧室中部,所述下三次风口设置在所述第一燃烧室下部。

[0018]

上述技术方案中,所述中三次风口和下三次风口之间设置有sncr喷口。

[0019]

上述技术方案中,所述气化焚烧炉还包括余热利用装置,所述余热利用装置与所述分离器的气体出口相连。

[0020]

本发明具有以下优点及有益效果:1)对复杂成分的生活垃圾先气化,使得物理化学和集合特性不同的燃料进行统一的转化,获得相对洁净气化气;气化气在随后的燃烧室燃烧,可以非常方便地实施分级燃烧,既满足最低初始排放的要求,又保证足够高的燃烧效率,使得燃烧效率更高、更环保;2)变截面湍流气化床使得复杂混合的生活垃圾气化效果好,实现类似分级气化的效果,且耐火材料绝热设计可以蓄热气化,尤其适合低热值燃料的处理;3)非对称结构的气化室,使得生活垃圾直接掉落到气化室底部布风板上,既避免了生活垃圾在气化室下部壁面的粘附,又使得生活垃圾在掉落过程翻动强化,增强了生活垃圾和气化剂的接触,进一步提高了气化速率和反应程度;4)折返式燃烧室的设计增加燃烧时间促进燃烧效果,在转向室分离部分飞灰,能够减少最终进入后部袋式除尘器的飞灰量。

附图说明

[0021]

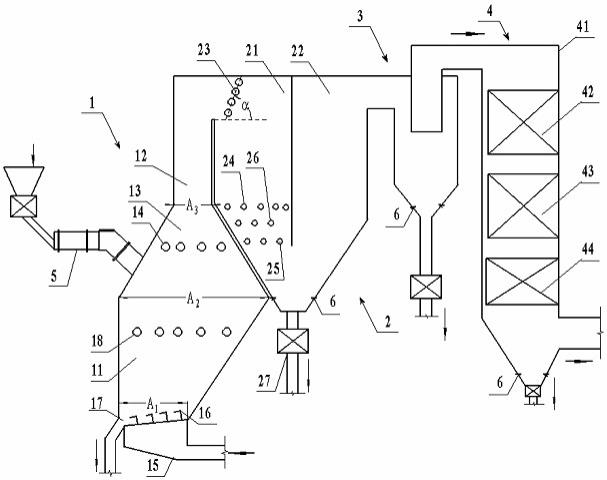

图1为本发明所涉及的其中一种实施方式的tfb气化焚烧炉示意图。

[0022]

图2为本发明所涉及的另一种实施方式的tfb气化焚烧炉示意图。

[0023]

图中:1-气化室;11-渐扩段;12-直立等截面段;13-渐缩段;14-上二次风口;15-风室;16-风帽;17-排渣口;18-下二次风口;2-燃烧室;21-第一燃烧室;22-第二燃烧室;23-上三次风口;24-中三次风口;25-下三次风口;26-sncr喷口;26-落灰管;3-分离器;4-余热利用装置;41-尾部烟道;42-过热器;43-省煤器;44-空气预热器;5-进料装置;6-脉冲吹灰装置。

具体实施方式

[0024]

下面结合附图对本发明的具体实施方式及工作过程作进一步的说明。

[0025]

本申请文件中的上、下、左、右、前和后等方位用语是基于附图所示的位置关系而建立的。附图不同,则相应的位置关系也有可能随之发生变化,故不能以此理解为对保护范围的限定。

[0026]

如图1和图2所示,tfb气化焚烧炉,包括并列设置的气化室1、燃烧室2和分离器3,以及余热利用装置4。燃烧室2包括底部相通且形成折返式物料通道的第一燃烧室21和第二燃烧室22。第一燃烧室21和第二燃烧室22底部相向倾斜形成灰斗,灰斗底部设置落灰管27,落灰管27上设置有闸阀。

[0027]

气化室1顶部一侧设有气体出口,第一燃烧室21入口与气化室1气体出口连通,第二燃烧室22出口与分离器3入口相连。余热利用装置4与分离器3的气体出口相连。气化室1前部设置有进料装置5,包括给料斗和滚筒给料机,给料斗下方设置有密封阀,密封阀与滚筒给料机之间设置倾斜的连通管。气化室1设有进料口与滚筒给料机出口通过给料斜管相连。

[0028]

气化室1上部为直立等截面段12,其横截面积(简称截面积)a

3

最小。下部为非对称变截面段,包括渐扩段11和渐缩段13,渐缩段13连接在渐扩段11和直立等截面段12之间。渐扩段11最大截面积为a

2

。气化室1底部截面积为a

1

,有a

3

<a

1

<a

2

。

[0029]

气化室的渐扩段11选用非对称结构。进料口设置在气化室1的渐缩段13下部靠近渐扩段11顶部,使得通过进料口进入的物料直接落到气化室1底部。

[0030]

以气化室1设置进料口的一侧方向为前,与前相对的方向为后。对非对称结构的渐扩段而言,包括渐扩段前壁面倾斜布置和后壁面直立的非对称式自下而上空间逐渐扩大的渐扩段,以及渐扩段后壁面倾斜布置和前壁面直立的非对称式自下而上空间逐渐扩大的渐扩段(图1)。倾斜的壁面在此即为倾斜面。

[0031]

而在上述实施方式中,渐扩段的倾斜面与渐缩段或直接连接,或通过直立过渡段连接(如图2所示)。

[0032]

由于气化室1前壁面和后壁面的非对称式设置,气化室下部形成非对称变截面段。

[0033]

气化室1底部设置有一次风布风装置和排渣口17,一次风布风装置包括一次风室15和风帽16,用于通入作为气化剂的一次风,并使其均布。一次风室15顶部作为布风板,风帽16固定设置在布风板上,风帽16优选为定向风帽。布风板倾斜布置,排渣口17设置在布风板的最低端,便于选择性排渣。

[0034]

气化室1内设置有下二次风口18和上二次风口14,分别位于所述气化室非对称变截面段的中部和上部,即分别位于气化室1的渐扩段11上部和渐缩段13上部。下二次风口18和上二次风口14均沿同一高度设置若干个。若干个下二次风口出风形成环绕气化室1的下二次风旋流,若干个上二次风口出风方向形成环绕所述气化室1的上二次风旋流,且下二次风旋流方向(水平投影的方向)与上二次风旋流方向相反。即,若下二次风旋流方向为逆时针,则上二次风旋流方向为顺时针。反之,若下二次风旋流方向为顺时针,则上二次风旋流方向为逆时针。

[0035]

生活垃圾等高水分物料从料斗给入进料装置5,通过密封阀密封式进入滚筒给料机,进行初步的均化和干燥,然后通过进料口进入气化室1,并直接掉落到气化室1底部布风板上,既避免了生活垃圾等高水分物料在气化室下部壁面的粘附,又使得生活垃圾等高水分物料在掉落过程翻动强化,增强了物料和气化剂的接触。在从气化室底部进入的一次风

以及从下二次风口18和上二次风口14进入的逆旋流方向的两级二次风(下二次风和上二次风)作用下,在气化室1下部形成强烈扰动的湍流流化状态,物料在其内与气化剂逐级气化,气化彻底,产生的气化气从气化室上部进入燃烧室2,而气化后的残渣则从排渣口17选择性排出气化室1。

[0036]

同时,为了形成蓄热式气化,气化室1内壁面敷设耐火材料。

[0037]

第一燃烧室21入口设置有若干上三次风口23,若干上三次风口斜向布置且若干上三次风口中心连线与水平面的夹角α为45~90

°

,相当于均匀布置在气化气出流断面上,上三次风从上三次风口23与气化气呈切向喷入,从而混合均匀,使气化气开始稳定燃烧。斜向布置可以有效抵消由于气流转向带来的流场不均匀性,增加二次空气与热的气化气混合的充分均匀,有助于降低nox生成量,同时降低co浓度。

[0038]

第一燃烧室21还设置有若干中三次风口24和若干下三次风口25,依次设置在第一燃烧室21中部和下部。使气化气在第一燃烧室21行进过程中实现分级燃烧,从而减少nox的生成。下三次风口25设置在靠近第二燃烧室22的入口,使气化气在折返进入第二燃烧室22后能够继续燃尽。从气化室1进入燃烧室2的气化气携带着的颗粒物,在气化气从第一燃烧室21折返进入第二燃烧室22时,由于惯性力自然沉降到灰斗中,通过闸阀控制从落灰管27不定期下排。

[0039]

中三次风口24和下三次风口25之间还设置有sncr喷口26,喷入脱硝还原剂,进一步降低nox的初始排放浓度。

[0040]

燃烧后的高温烟气从第二燃烧室22上部出了燃烧室2,先进入分离器3进行气固分离,分离下来的固体颗粒直接从分离器底部的固体颗粒出口通过排灰管排出。由于固体颗粒不作为循环灰回送到气化室1,因此分离器3能够远离气化室1布置。分离净化后的高温烟气进入余热利用装置4。余热利用装置4包括与分离器3烟气出口相连的尾部烟道41和设置在尾部烟道41里的过热器42、省煤器43和空气预热器44等,过热器42、省煤器43和空气预热器44的具体设置根据换热需要。高温烟气在通过尾部烟道41时,依次与过热器42、省煤器43和空气预热器44换热降温,达到预设温度后进入后续脱污处理或排放。余热利用装置4尾部烟道41底部设有落灰斗及放灰管。

[0041]

为了防止颗粒物即灰分在燃烧室2底部或分离器3底部或尾部烟道41底部的沉积,燃烧室2底部、分离器3底部和尾部烟道41底部均布置有脉冲吹灰装置,吹灰口设置多个。

[0042]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1