一种生活垃圾高效热解气化炉

1.本发明涉及废物处理技术和装备制造领域,具体为一种生活垃圾高效热解气化炉。

背景技术:

2.随着我国经济的发展,人民生活水平的提高,垃圾废弃物成分也有了很大改变,有机物含有纸制品、橡胶、塑料制品、木制品等明显提高,也使热解气化处置成为可能,传统的焚烧、填埋与堆肥方式来处理固废垃圾都难以做到彻底解决垃圾固废资源化问题,热解气化技术成为近年来热点较高的未来处置技术。

3.近年来出现了热解气化、等离子体熔融等技术来处理生活垃圾和生物质垃圾带来了不错的处理效果,但是由于生活垃圾成分复杂,存在生活垃圾热解气化装置运行难度较大、处置效率低下、残渣处理不彻底等问题;而等离子体熔融技术又存在运营成本过高,造成了商业运营推广困难。

4.针对当前生活垃圾热解气化装置短板问题,本发明开发的一种生活垃圾高效热解气化炉,与现有热解气化装置结构进行改良升级,能够很大程度提升其处理产能,具有重要的现实意义,有较好应用前景。

技术实现要素:

5.为克服现有生活垃圾热解气化技术装备处理效率短板,达到应用性价比普适效果,解决商业运营推广困难窘境问题。

6.本发明一种生活垃圾高效热解气化炉具体通过以下技术方案实现:

7.一种生活垃圾高效热解气化炉,所述装置包含了给料口、烘干系统、热解气预混燃烧系统、热解气化系统、排渣系统及配风系统,给料口设置在炉体顶部,带有炉盖和水密封;烘干系统和热解气预混燃烧系统设置在炉内上段,给料口下方,呈夹套结构布置;热解气化系统设置在炉内中段,烘干系统和热解气预混燃烧系统的下方,呈瓮形结构;热解气预混燃烧系统下部设置旋流板,底部设置鱼鳞孔炉壁,将热解气预混燃烧系统与热解气化系统分隔;排渣系统设置在炉内下段,设置有旋转炉排、排渣漏斗和激冷水池;配风系统为外挂系统,设置有风机和风量平衡阀,通过管道与热解气预混燃烧系统和排渣系统连接。

8.所述热解气预混燃烧系统设置在炉体上段,与烘干系统呈双层夹套形式,通过内炉壁隔开;在热解气预混燃烧系统与外炉壁的上部设置有废气导出口,下部设置有助燃补风口,助燃补风口的内部上方设置有旋流板,与底部设置的鱼鳞孔炉壁形成预混室;助燃补风口与外炉壁呈切向布置,与外挂配风系统通过管道连接。

9.所述热解气化系统与烘干系统和热解气预混燃烧系统过渡位置设置有呈倒锥形,鱼鳞孔开口方向与助燃补风口的切入旋向一致。

10.t形炉衬的相邻间隔3

‑

5cm,形成热解气逃逸通道。

11.热解气化系统的内壁设置有竖向t形炉衬。

12.烘干系统和热解气预混燃烧系统的下方,呈瓮形结构,占炉体内部总高度空间1/5。

13.烘干系统和热解气预混燃烧系统占炉体内部总高度空间2/3左右。

14.助燃补风口的内部上方外炉壁和内炉壁之间设置有旋流板。

15.本发明技术装置与现有热解气化炉相比较,炉体进料后的烘干系统和热解气预混燃烧系统夹套结构布置,解决了生活垃圾含水问题,同时热解气化系统炉膛的竖向t形炉衬形成的热解气逃逸通道设置,可以快速将气化气体导出,从源头上提高了热解气化的生产效率。

附图说明

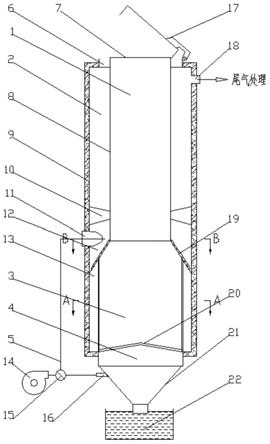

16.图1热解汽化炉结构示意图

17.图2炉体a

‑

a段剖面示意图

18.图3炉体b

‑

b段剖面示意图

19.图中:1、烘干系统 2、热解气预混燃烧系统 3、热解气化系统 4、排渣系统 5、配风系统 6、水密封 7、给料口 8、内炉壁 9、外炉壁 10、旋流板 11、助燃补风口 12、预混室 13、热解气逃逸通道 14、风机 15、风量平衡阀 16、热解进风口 17、炉盖 18、废气导出口 19、鱼鳞孔炉壁 20、旋转炉排 21、排渣漏斗 22、激冷水池 23、t形炉衬

具体实施方式

20.下面将结合附图,对本发明实施例中的技术方案进行清楚、完整地描述,所描述的实施案例仅仅是本发明解释实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他类似实施例,都属于本发明保护的范围。

21.参照附图1、图2、图3所示,一种生活垃圾高效热解气化炉,该技术装置实施包含了给料口7、烘干系统1、热解气预混燃烧系统2、热解气化系统3、排渣系统4及配风系统5。本发明包括了包含了给料口、烘干系统、热解气预混燃烧系统、热解气化系统、排渣系统及配风系统;

22.给料口设置在炉体顶部,包含了设置给料口位置的水密封和炉盖;

23.在炉体上段给料口的下方位置设置有夹套结构布置的烘干系统和热解气预混燃烧系统,占炉体内部空间2/3左右,内层为烘干系统,外层为热解气预混燃烧系统;

24.所述烘干系统呈圆柱桶状,设置在炉体上段,占炉体总高度的2/3,与热解气预混燃烧系统通过内炉壁隔开,形成夹套结构;

25.所述热解气预混燃烧系统设置在烘干系统外层,热解气化系统上方,在外炉壁上部设置有废气导出口,与尾气处理系统连接;下部切线位置设置有助燃补风口,助燃补风口的内部上方外炉壁和内炉壁之间设置有旋流板;

26.在热解气预混燃烧系统底部与热解气化系统的结合位置设置了鱼鳞孔炉壁,助燃补风口的切入方向与旋流板的鱼鳞孔方向保持一致,在旋流板和鱼鳞孔炉壁形成预混室;

27.所述热解气化系统设置在炉体中段烘干系统和热解气预混燃烧系统的下方位置,约占炉体内部空间1/5左右,过渡位置设置有呈倒锥形鱼鳞孔炉壁,形成热解气化系统小口

大肚的瓮肚形态;

28.热解气化系统的炉膛内部炉壁设置有均匀排列的竖向t形炉衬,与上部热解气预混燃烧系统结合处的鱼鳞孔炉壁连通,相邻t形炉衬和外炉壁构成热解气逃逸通道;

29.所述排渣系统设置在热解气化系统下方,包含了旋转炉排、排渣漏斗、激冷水池和热解进风口;

30.旋转炉排与炉体为双层动态连接,上层与炉体一体,下层可以旋转运动。

31.排渣漏斗设置在旋转炉排下方,漏斗出料口位置设置有激冷水池,侧壁位置设置有热解进风口,与配风系统连接;所述配风系统为外挂系统,包含了风机和风量平衡阀,通过管道与排渣漏斗的热解进风口和热解气预混燃烧系统的助燃补风口连接。

32.本发明一种生活垃圾高效热解气化炉具体使用过程:

33.所述汽化炉给料口7设置在炉体顶部,包含了水密封6和炉盖18,给料时打开炉盖18,将生活垃圾投入后关闭炉盖18,在水密封6的作用下,实现密封条件;

34.打开给料口7的炉盖18,将生活垃圾物料通过给料口7加入,在烘干系统1堆积,在下层物料热解气化后的体积塌缩和物料自重作用下,慢慢下沉堆实,形成料封;

35.烘干系统1呈圆柱桶状,设置在给料口7的下方位置,与热解气预混燃烧系统2双层夹套结构;

36.所述的烘干系统1通过内炉壁8将热解气预混燃烧系统2燃烧热能导热辐射给内层烘干系统1内的生活垃圾物料,实现烘干过程;

37.热解气预混燃烧系统2设置在烘干系统1的外层,上部的外炉壁9上设置有废气导出口18,下部外炉壁切线方向设置了助燃补风口11,助燃补风口11的内部上方外炉壁9和内炉壁8之间设置有旋流板10;

38.废气导出口18与尾气处理系统连接,实现燃烧废气处理效果;

39.热解气预混燃烧系统2底部与热解气化系统3的结合位置设置了鱼鳞孔炉壁19,在旋流板10和鱼鳞孔炉壁19形成预混室12,热解气通过鱼鳞孔炉壁19的鱼鳞状孔进入成预混室12,与空气混合后在旋流板10上方动态燃烧;

40.助燃补风口11的切入方向与旋流板10的鱼鳞孔方向保持一致,避免助燃补风过程中导致热解气回灌现象;

41.热解气化系统3设置在烘干系统1和热解气预混燃烧系统2下方,在烘干系统1和热

42.解气预混燃烧系统2与热解气化系统3的结合位置设置了倒锥形过渡结构使炉膛内径陡增,使热解气化系统3的内炉膛形成瓮肚状态,物料蓬松进入热解界面进行燃烧气化,有利于生活垃圾热解气化;

43.热解气化系统3的炉膛内壁设置有竖向均匀阵列布置的t形炉衬23,与鱼鳞孔炉壁19连通,t形炉衬23相邻间隙形成了热解气逃逸通道13,可以快速将热解界面产生的气化气体导出,沿炉壁向上逃逸,通过鱼鳞孔炉壁19导入热解气预混燃烧系统2中,进行预混燃烧;

44.排渣系统4设置在热解气化系统3下方,包含了旋转炉排20、排渣漏斗21、激冷水池22和热解进风口16,热解结束的残渣通过旋转炉排20的作用下,落入排渣漏斗21,经过激冷水池22与排渣漏斗21的水密封排渣口落入激冷水池22冷却排放;

45.旋转炉排20为双层动态炉排,其上层与炉体为一体设置,下层为旋转回转结构,通过动态运转将热解残渣剥离排出;

46.在排渣漏斗21的侧壁,旋转炉排20下方设置了热解进风口16,为热解气化通过适量空气;

47.配风系统5设置为外挂形式,包含了风机14和风量平衡阀15及与排渣系统4的热解进风口16和热解气预混燃烧系统2的助燃补风口11连接的管道;

48.运行过程中通过配风系统5的风量平衡阀15调节热解气预混燃烧系统2和热解气化系统3的空气流量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1