炭化热洁炉的制作方法

:

1.涉及热洁炉技术领域,特别是一种炭化热洁炉。

背景技术:

2.近年来由于我国实体经济的高速发展,促使涂装企业发展迅速,涂装企业在喷涂作业时使用的工件挂具是一次性使用工具,挂具表面吸附较厚涂层后会影响自身导电性能,涂层过厚就无法再次使用,只有脱去挂具表面吸附涂层才可恢复二次使用,本发明就是为涂装企业挂具作无害化处理,处理后的挂具不变形,表面清洁又恢复其使用功能。

技术实现要素:

3.本发明共分四部分:一、电热炭化系统;二、高温燃烧热分解废气处理系统;三、气体降温、过滤、吸附、净化系统;四、plc自动控制系统。

4.一、电热炭化系统:设置热炭化炉,热炭化炉由热炭化炉室和两个加热室组成,热炭化炉室是挂具表面涂层炭化脱离的主要区域,热炭化炉室左右两侧设置两个炭化加热室,为炭化炉室提供热能,炭化炉室与加热室之间由金属百叶窗隔板相隔离,加热室内加热元器件是硅碳棒、硅钼棒。

5.二、高温燃烧热分解废气处理系统:设置硅碳棒、硅钼棒为发热元器件,耐高温瓷管做燃烧室,高温燃烧室用来燃烧分解挂具表面涂层在炭化过程中产生的挥发性有机物有害气体,高温燃烧热分解是处理挥发性有机物最好的方法。

6.三、气体降温、过滤、吸附、净化系统:设置高压水喷淋塔,喷淋塔内部分三层:下层是高温热分解燃烧后气体进入口,入口底部是储水区,中层设置有陶瓷滤芯过滤器,上层设置有高压水枪喷嘴,顶端是排气筒。

7.四、plc自动控制系统:设置plc自动控制热炭化炉室内温度并控制持温时间,可使挂具表面涂层炭化温度更精准,plc可同时自动控制挥发性有机物高温燃烧热分解系统,可对挥发性有机物进行高效充分燃烧热分解处理。

附图说明:

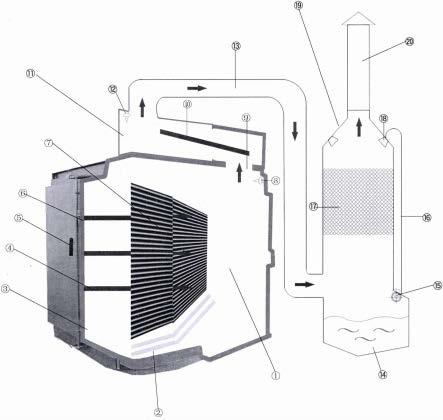

8.图1:炭化热洁炉图形布局。

9.①

炭化炉室,

②

道轨,

③

加热室,

④

加热元器件硅碳棒,硅钼棒,

⑤

炭化炉室门,

⑥

炉壁保温隔热层,

⑦

百叶窗金属隔板,

⑧

炭化炉室温度传感器,

⑨

挥发性有机物由炭化炉室进入高温燃烧分解室通道,

⑩

高温燃烧元器件硅碳棒,硅钼棒,高温燃烧分解室,温度传感器。分解后气体输送管道,喷淋塔储水区,高压水泵,输水管,陶瓷滤芯,高压喷淋嘴,水喷淋塔,拍气筒,炭化热洁炉主要由这些部分组成。

具体实施方式:

10.一、电热炭化系统:1、炭化热洁炉炉体以金属板材焊接而成,炉壁中间设置隔热保

温层,炉体内部设置有高温炭化炉室和两个加热室,将吸附有聚酯涂层的涂装挂具摆放至储物车架上,沿炉内道轨将储物车推入高温炭化炉室内,关闭进料门,开启高温炭化炉室两侧加热室内设置的加热元器件,加热元器件被开启后会迅速升温为高温炭化炉室提供热量,左右两侧设置的两个加热室将持续稳定的为炭化炉室提供热能,热能对炭化炉室内堆放的挂具表面涂层进行热炭化处理,加热室内加热元器件是硅碳棒、硅钼棒制成。

11.2、高温炭化炉室与左右两侧的加温室是相通邻的三个室,中间用百叶窗式金属隔板隔离开,百叶窗金属隔板的作用是:能使加热室热量更加均匀平稳的传导及辐射至高温炭化炉室内,百叶窗金属隔板有效阻止加热室局部温度过高或过低影响炭化炉室内挂具表面涂层炭化效果,并有效防范防止高温炭化炉室内生出的挥发性有机物由局部高温而发生爆燃,有百叶窗金属隔板的隔离也防止高温炭化炉室内摆放的挂具接触到加热室内的加热元器件,防止杂物进入加热室损毁加热元器件,也防止了加热元器件漏电现象的发生,提高了安全生产防范要求。

12.3、涂装挂具聚酯层的炭化过程:将待脱涂装挂具摆放到储物车架上沿道轨推入炭化热洁炉室内,关闭进料门,开启plc自动控制系统,设定初步熔融温度200℃,持温时间为1小时,200℃的温度是先将挂具表层的聚酯层进行高温熔融,聚酯层受热后、部分涂层会流淌脱离挂具表面,流至储物车工作平台架的下层被收集,吸附层的油漆、环氧树脂、粉末涂料等所含有机物会被200℃高温蒸馏出来与吸附的无机物分离,失去有机物的涂层也失去了韧性,200℃的熔融温度,可慢速蒸馏涂层所含挥发性有机物,挥发性有机物被有序蒸馏出来,虽时间较长,但有效防范炭化炉室内挥发性有机物浓度过高,防止了挥发性有机物的爆燃,有助于安全生产,低温熔融能保护挂具自身受热均匀不变形,不影响脱聚酯后的正常使用。

13.4、高温炭化:200℃熔融温度持续1小时时间后,plc会自动控制加热室电热元器件升温至450℃,使炭化炉室内挂具表面吸附层进行高温炭化,挂具吸附层的油漆、环氧树脂、粉末涂料的有机物在200℃持续熔融一小时,所含挥发性有机物大部分被蒸馏出去,提升温度到450℃再为炭化炉室内挂具吸附层进行高温炭化,450℃高温持续30分钟后,挂具表面吸附层出现龟裂现象,在较短时间内挂具表面吸附层被炭化龟裂自然脱落,挂具表面涂层达到了炭化脱漆、脱聚酯的目的。

14.二、高温燃烧热分解废气处理系统:1、设置高温燃烧热分解废气环保处理,炭化热洁炉在工作时产出的挥发性有机物等有害气体,炭化炉室在200℃熔融及450℃炭化时,挂具吸附的油漆、环氧树脂及粉末涂料都会蒸馏出挥发性有机物,利用高温燃烧处理挥发性有机物是最有效的热分解处理方法。

15.2、高温燃烧分解处理系统,由耐高温瓷管做燃烧室,用硅碳棒、硅钼棒做高温燃烧元器件,最高温度可达到1500℃的高温,1500℃的温度做燃烧热分解挥发性有机物是超高温度,最适宜燃烧分解挥发性有机物温度是1000℃以下最好,使用高于1000℃高温燃烧分解挥发性有机物易形成氮氧化物(nox),为降低氮氧化物(nox)的生成,燃烧分解挥发性有机物使用温度应控制在1000℃以内的温度最好,既能有效燃烧分解殆尽挥发性有机物又能有效防止氮氧化物(nox)的生成,排放气体更加清洁。

16.3、耐高温瓷管做燃烧室,瓷管内孔中间放置加热元器件硅碳棒、硅钼棒,高温炭化炉室内蒸馏出的挥发性有机物气体由燃烧室瓷管一头入口进入高温燃烧室,进入高温燃烧

室的挥发性有机物气体会围绕1000℃高温的加热元器件硅碳棒、硅钼棒周身纵向流动,挥发性有机物经过长距离长时间的高温裂解燃烧被全部燃烧分解殆尽,经高温热分解后挥发性有机物并无异味产生,这样处理挥发性有机物效果最佳。

17.4、高温燃烧室位置设计应是水平位置的45

°

夹角,低进高出有利挥发性有机物气体的自然流动。

18.三、气体降温、过滤、吸附、净化系统:1、设置水喷淋塔,喷淋塔用水为塔底部储水箱供应,循环用水,由设置在水箱上的高压水泵做循环水动力,储水箱底部设置杂质沉淀池,塔的内部分成三层,下层是挥发性有机物高温燃烧分解后高温气体进入口,底部是储水区;中层设置有陶瓷滤芯;上层设置高压水枪喷嘴,顶部设置排气筒。

19.2、挥发性有机物经高温燃烧分解处理后,气体并携带着高温及粉尘颗粒物,这样的高温气体不能直接外排放,高温气体外排会促使氮气与氧气发生反应,生成氮氧化合物 (nox),氮氧化物是形成酸雨和光化学烟雾的主要因素,气体中所含颗粒物是形成pm2.5 的因素,所以要对燃烧分解处理后的高温气体进行降温、过滤、吸附、净化再处理达到真正无污染后排放。

20.3、热分解燃烧处理后的高温气体由管道输送进入水喷淋塔的下层入口,进入喷淋塔的高温气体在水喷淋的作用下快速降温,气体所含颗粒物及粉尘会被水雾粘连,体积增大、重量增加后自然沉淀于水中无法被排放到大气中去,有细小颗粒物没能被沉淀到水中,再经过塔内中层陶瓷滤芯时会被滤芯吸附过滤出来,在上层高压水枪喷嘴的水压作用下将陶瓷滤芯吸附过滤出来的杂质冲洗至水中,防止水中杂质再循环,储水箱底部设置有沉淀池,用来沉淀收集水中杂质,再次经过降温、过滤、吸附、净化处理的气体排放更清洁。

21.四、plc自动控制系统:1、设置可编程逻辑控制器(plc),对炭化炉室内温度及升温时间进行顺序控制,通过设置在炭化炉室内的温度传感器采集数字信息,用于其内部存储程序,执行逻辑运算,顺序控制定时升温或降温,能使炭化炉室内温度恒定不变。

22.2、高温燃烧挥发性有机物也受控plc自动控制系统控制,通过在高温燃烧室出口位置设置的温度传感器采集数字信息回传至plc进行逻辑运算,指令发热元器件升温或降温,使高温燃烧室保持高温燃烧分解稳定而持续恒温,废气燃烧分解充分无漏排。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1