一种碳纤维低温碳化炉的废气处理装置的制作方法

1.本实用新型涉及碳纤维生产设备技术领域,特别是一种碳纤维低温碳化炉的废气处理装置。

背景技术:

2.碳纤维是含碳量高于92%的无机高分子纤维,是一种高强度和模量的耐高温纤维,为化纤的高端品种。其中含碳量高于99%的称石墨纤维,用碳纤维复合的工程材料优于金属材料,其抗拉强度高于钢材的3-4倍,耐疲劳高2倍,重量比钢材轻3-4倍,热膨胀小4-5倍。其特性有高硬度,高强度,重量轻,高耐化学性,耐高温和低的热膨胀,使其在航天工程、土木工程,军事,赛车与其他竞技体育运动制品应用广泛。

3.低温碳化过程中产生的废气处理效果与处理质量是提升碳纤维预氧化生产线的运行周期和纤维质量的重要因素,目前碳化线的低温碳化炉排废系统不稳定且混合气体有毒有害,其混合气体在低温预氧化炉的存在或处理不充分可降低纤维质量和缩短提升生产设备运行周期,提高生产制造成本,并危害环境。

4.pan基碳纤维预氧化处理是纤维碳化的预备阶段。一般将纤维在空气下加热至约 270℃,保温0.5~3h,聚丙烯腈纤维的颜色由白色逐渐变成黄色、棕色,最后形成黑色的预氧化纤维。这是聚丙烯腈线性高分子受热氧化后,发生氧化、热解、交联、环化等一系列化学反应形成耐热梯型高分子的结果。再将预氧化纤维在氮气中进行高温处理,即碳化处理,则纤维进一步产生交联环化、芳构化及缩聚等反应,并脱除hcn、nh3、 c0、c02、h2、n2、h2o等气体的高温混合物,最后形成二维碳环平面网状结构和层片粗糙平行的乱层石墨结构的碳纤维。低温碳化过程是目前国内碳纤维生产过程中的关键核心技术之一,此阶段碳纤维的预氧丝失重比约为40~45%,失重部分主要为hcn、nh3、c0、c02、h2、n2和h2o的混合高温气体。

5.该混合气体需充分处理的必要性及意义有两方面原因,一方面在纤维预氧化过程中,该气体混合物的有效脱离可提升碳纤维的预氧化效果及碳纤维性能,进而影响碳纤维的工业化生产;另一方面该混合气体对环境有危害,需经有效处理达到排放标准才可排放至环境中。

技术实现要素:

6.针对现有的碳纤维低温碳化炉废气收集与焚烧处理工艺中所存在的上述缺陷,本实用新型提供了一种碳纤维低温碳化炉的废气处理装置。

7.为实现上述目的,本实用新型的技术方案如下:

8.一种碳纤维低温碳化炉的废气处理装置,该装置包括:

9.烟气与助燃剂混合室,烟气与助燃剂混合室顶部设置燃烧室,所述的燃烧室与可排放气体室相连,烟气与助燃剂混合室内设置稳燃体;设置加热器对助燃剂预热后,再进入烟气与助燃剂混合室;其中,烟气与助燃剂混合室、燃烧室、可排放气体室从外到内依次为隔热层、耐热金属材料、耐火蓄热体;燃烧室设置燃烧气体入口,燃烧室与可排放气体室相

连处设置节流口二,燃烧室与烟气与助燃剂混合室相连处设置节流口一,可排放气体室设置补风口,其顶部设置气体出口;烟气与助燃剂混合室一侧设有废气进入口,另一侧设置清理口;烟气与助燃剂混合室还设有助燃气体接口。

10.进一步的,烟气与助燃剂混合室、燃烧室、可排放气体室均通过304或310s材质密封焊接。

11.进一步的,助燃剂为复合气体:高纯氮气/高纯氧气=30~60vol%:40~70vol%。

12.进一步的,烟气与助燃剂混合室尺寸为600*580*500mm,厚度为4-12mm,材质为 310s,通过密封焊接方式连接。

13.进一步的,燃烧室尺寸为600*350*500mm,厚度为4-12mm,材质为310s,通过紧密焊接方式连接。

14.进一步的,可排放气体室尺寸为700*350*500mm,厚度为4-12mm,材质为310s,通过紧密焊接方式连接。

15.与现有技术相比,本实用新型具有显著优点为:

16.(1)可减少低温碳化过程中产生的废气在低温碳化炉中的存留时间,提升碳纤维预氧化性能;

17.(2)加入高纯氧气,可有效助燃可燃烧的废气,降低后端废气处理压力,降低废气综合处理成本;

18.(3)完善碳化过程的废气处理过程,可减少碳化炉端管道的堵塞及利于废气管道通畅;

19.(4)利于环境保护;

20.(5)碳纤维碳化工艺过程包含低温碳化和高温碳化,本专利适用于低温碳化炉设备的装置改进和技术提升。

附图说明

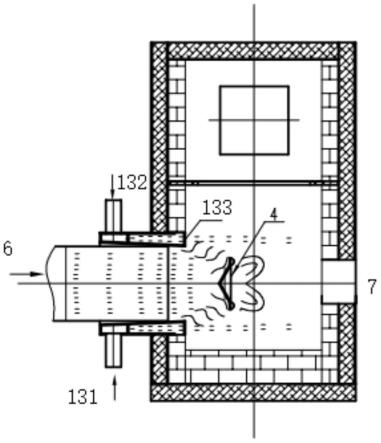

21.图1为碳纤维低温碳化炉的废气处理装置的示意图。

22.图1-1为剖视图,图1-2为正视图。

23.其中:1.烟气与助燃剂混合室;2.燃烧室;3.可排放气体室;4.稳燃体;5.加热器;6废气进入口;7.清理口;8.补风口;9.燃烧气体入口;10.节流口一;11.节流口二;12. 气体出口;13.助燃气体接口;14.耐火蓄热体;15.隔热层;16.耐热金属材料。

具体实施方式

24.下面结合附图对本实用新型进一步说明。

25.一种碳纤维低温碳化炉的废气处理装置,其产生的废气经该装置处理后,可有效处理低温碳化炉端口的废气。其组成装置主要包括烟气与助燃剂混合室、燃烧室、可排放气体室、稳燃体、加热器。

26.具体为:

27.烟气与助燃剂混合室1,烟气与助燃剂混合室1顶部设置燃烧室2,所述的燃烧室2 与可排放气体室3相连,烟气与助燃剂混合室1内设置稳燃体4;烟气与助燃剂混合室 1外接加热器5;其中,烟气与助燃剂混合室1、燃烧室2、可排放气体室3从外到内依次为隔热层15、

耐热金属材料16、耐火蓄热体14;燃烧室2设置燃烧气体入口9,燃烧室2与可排放气体室3相连处设置节流口二11,燃烧室2与烟气与助燃剂混合室1 相连处设置节流口一10,可排放气体室3设置补风口8,其顶部设置气体出口12;烟气与助燃剂混合室1一侧设有废气进入口6,另一侧设置清理口7;烟气与助燃剂混合室 1还设有助燃气体接口13。

28.图中装置部件1所示为烟气与助燃剂混合室,为由低温碳化炉出来的废气与助燃剂混合室,其充分混合的目的是为体系内混合气体经后端点火装置可充分燃烧。13助燃气体接口其中包含131/132助燃剂加入装置,133为接入烟气与助燃剂混合室的进入端口。

29.图中装置部件2所示为燃烧室,供混合气体内可燃烧组分燃烧空间,经自动点火装置引燃,引燃气体成分为甲烷,可有效去除废气中的可燃气体组分。其中包含9燃烧气体入口,可实现稳定输入燃烧气体,燃烧气体为甲烷,其中10节流口、11节流口可通过调节控制气体流量,实现稳定的废气燃烧效果。

30.图中装置部件3为可排放气体室,供燃烧后的废气混合物收集或临时经停空间。其中包含8补风口可调节室内气体压力,及12燃烧后的气体出口。

31.如上所示装置1-3均为304或316材质密封焊接,可实现各空间的密闭性。其中14 为耐火蓄热体;15为隔热层;16为耐热金属材料。

32.经改进后的碳纤维低温碳化炉装置,废气由6.废气进入口进入,经该装置收集与燃烧后,由端口12气体排出口排出。12排废口经气体浓度在线监测系统;经达标后可进入废气处理的下一工艺步骤。

33.本实用新型的碳纤维低温碳化炉废气收集与焚烧处理装置,旨在提高碳纤维品质、提升设备运行周期、降低碳纤维生产加工成本。经该装置对低温碳化炉端废气收集与焚烧处理后,废气气体中的可燃成分含量大幅降低,可降低后端废气处理成本,提供处理效率,利于环境。

34.实施例1

35.将经由低温碳化炉出气口的废气,其含有hcn、nh3、co、co2、h2、n2、h2o 和焦油气等混合高温气体,体系中的hcn、nh3、co、h2(含量约占10%~15%)废气经废气收集与焚烧装置处理后,经完全燃烧,含量降低为接近零,燃烧产物为co2、n2、 h2o等可排放气体;焦油气完全分解为sio2与co2、n2。

36.一种碳纤维低温碳化炉用废气收集与焚烧装置,其产生的废气经该装置处理后,可有效处理低温碳化炉端口的废气。其组成装置主要包括烟气与助燃剂混合室、燃烧室、可排放气体室、稳燃体、加热器。

37.图中装置1所示为烟气与助燃剂混合室,主要为由低温碳化炉出来的废气与助燃剂混合室,其充分混合的目的是为体系内混合气体经后端点火装置可充分燃烧。其中包含 131/132助燃剂加入装置,133为接入烟气与助燃剂混合室的进入端口。

38.图中装置2所示为燃烧室,主要供混合气体内可燃烧组分燃烧空间,经自动点火装置引燃,引燃气体成分为甲烷,可有效去除废气中的可燃气体组分。其中包含9燃烧气体入口,可实现稳定输入燃烧气体,本实用新型同入的燃烧气体为甲烷,其中10节流口、11节流口可通过调节控制气体流量,实现稳定的废气燃烧效果。

39.图中装置3为可排放气体室,供燃烧后的废气混合物收集或临时经停空间。其中包含c补风口可调节室内气体压力,及12燃烧后的气体出口。

40.如上所示装置1-3均为304或310s材质密封焊接,可实现各空间的密闭性。其中 14为耐火蓄热体;15为隔热层;16为耐热金属材料。

41.经改进后的碳纤维低温碳化炉装置,废气由6.废气进入口进入,经该装置收集与燃烧后,由端口12气体排出口排出。12排废口经气体浓度在线监测系统;经达标后可进入废气处理的下一工艺步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1