一种旋转爆震燃烧室出口喉道位置固定的可调喷管

1.本技术涉及航发发动机的领域,尤其是涉及一种旋转爆震燃烧室出口喉道位置固定的可调喷管。

背景技术:

2.旋转爆震燃烧室是一种利用爆震燃烧方式的环形燃烧室,燃料由燃烧室头部的多个喷嘴共同供给。燃烧室工作时在靠近燃烧室头部的一段轴向距离环形腔体内形成一个或多个周向旋转的爆震燃烧波,而在燃烧室尾部爆震波退化为一系列弱压缩波。

3.使用旋转爆震燃烧室的发动机包括引流环道、爆震燃烧环道和喷管,气体进入引流环道内与雾化后的燃料混合,在爆震燃烧环道内形成爆震波,气流继续流动从喷管喷出。

4.现在的喷管内径在生产成型后便确定下来,进行试验时,需要准备多个喉道规格不同的喷管,完成一种喷管喉道的试验后,需要更换另一种不同喉道内径的喷管进行试验,更换喷管时,需要进行喷管自身的拆卸安装,同时还需要各种仪表设备的拆装工作。

5.针对上述中的相关技术,发明人认为存在有更换喷管操作繁琐的缺陷。

技术实现要素:

6.为了减少发动机试验中喷管的多次更换,本技术提供一种旋转爆震燃烧室出口喉道位置固定的可调喷管。

7.本技术提供的一种旋转爆震燃烧室出口喉道位置固定的可调喷管,采用如下的技术方案:一种旋转爆震燃烧室出口喉道位置固定的可调喷管,包括固定环和与固定环转动连接的转动环;伸缩件,伸缩件的两端长度可调,伸缩件的两端分别球铰接于固定环和转动环,伸缩件于转动环内周间隔设置有多个;导流组件,分别与固定环和转动环内侧铰接,沿转动环环向依次设置,相邻导流组件之间依次重叠,导流组件围成供气流通过的喷管通道;导流组件均包括沿转动环轴向方向一一对应的上板和下板,上板与固定环铰接,下板与转动环铰接,上板的下游端位于下板的上游端内侧;伸缩件伸长时,伸缩件带动多组导流组件的自由端靠近转动环轴线方向移动。

8.通过采用上述技术方案,将可调喷管安装于实验室发动机模型后,当需要调整喷管的最小流动截面时,使转动环转动,转动环转动时,伸缩件伸长,伸缩件带动上板和下板绕其自身铰接处转动,使上板的下游端和下板的上游端靠近转动环轴线方向移动,从而实现导流组件围成的喷管最小横截面内径的调整;通过转动环转动不同角度,能实现导流组件围成的喷管多种最小横截面内径的试验,减少了将喷管从发动机模型上取下更换的操作,同时降低了喷管模型的加工成本。

9.可选的,所述导流组件沿转动环周向的一端设置有密封槽,导流组件设置的密封

槽的一端被与其相邻的另一导流组件未设置有密封槽的一端遮盖。

10.通过采用上述技术方案,密封槽的设置提高了相邻两个导流组件的封闭效果。

11.可选的,所述相邻两个导流组件相互重叠的部分与伸缩件对应。

12.通过采用上述技术方案,伸缩件能同时对两个导流组件进行支撑,且提高导流组件未设置有密封槽的一端与另一导流组件设置的密封槽一端遮盖抵压时的抵压封严效果。

13.可选的,所述上板的下游端固设有弧形折弯,弧形折弯始终将下板的上游端遮盖。

14.通过采用上述技术方案,弧形折弯减少喷管通道内气流逆向流动进入上板和下板之间的连接间隙。

15.可选的,所述伸缩件沿转动环轴向设置的数量不小于18个。

16.通过采用上述技术方案,伸缩件数量越多,导流组件数量越多,围成的喷管通道圆度越高。

17.可选的,所述固定环位于气流上游,固定环内固设有引流环,引流环位于导流组件上游且引流环内径小于导流组件上游内径。

18.通过采用上述技术方案,引流环减少进入导流组件与固定环和转动环之间的气流。

19.可选的,在伸缩件长度最长时,所述上板和下板沿转动环轴线方向的长度相同。

20.通过采用上述技术方案,保证伸缩件处于最长位置时,上板和下板之间的重叠部分最少,减少对喷管通道内气流流动的阻力。

21.可选的,所述伸缩件包括外管和内杆,外管和内杆沿其轴线方向滑动连接。

22.通过采用上述技术方案,通过相对滑动的外管和内杆实现伸缩杆与固定环和转动环球铰接后,自身长度的调整。

23.可选的,所述上板和下板背向转动环轴线的表面固设有加强筋。

24.通过采用上述技术方案,加强筋提高上板和下板自身的结构强度。

25.可选的,所述转动环环向相邻两个伸缩件之间分别铰接有滑动连接的伸缩杆和伸缩管,伸缩管与下板的上游端铰接。

26.综上所述,本技术包括以下至少一种有益技术效果:1.将可调喷管安装于实验室发动机模型后,当需要调整喷管的最小流动截面时,使转动环转动,转动环转动时,伸缩件伸长,伸缩件带动上板和下板绕其自身铰接处转动,使上板的下游端和下板的上游端靠近转动环轴线方向移动,从而实现导流组件围成的喷管最小横截面内径的调整;通过转动环转动不同角度,能实现导流组件围成的喷管多种最小横截面内径的试验,减少了将喷管从发动机模型上取下更换的操作,同时降低了喷管模型的加工成本;2.伸缩件能同时对两个导流组件进行支撑,且提高导流组件未设置有密封槽的一端与另一导流组件设置的密封槽一端遮盖抵压时的抵压封严效果;3.弧形折弯减少喷管通道内气流逆向流动进入上板和下板之间的连接间隙。

附图说明

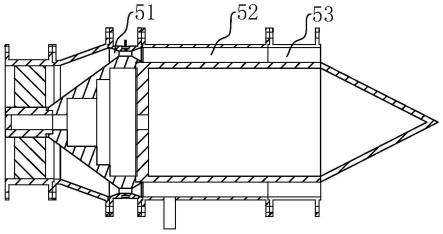

27.图1是现有的带有旋转爆震燃烧室的发动机的结构示意图;图2是实施例一中可调喷管的结构示意图;

图3是实施例一中导流组件与伸缩件之间连接位置关系的结构示意图;图4是实施例一中仅显示部分导流组件以显示上板和下板连接关系的结构示意图;图5是实施例一中转动环转动至伸缩件中间位置到转动环轴线最近距离时,沿固定环轴向的结构示意图;图6是实施例一中转动环转动至伸缩件中间位置到转动环轴线最远距离时,沿固定环轴向的结构示意图;图7是实施例一中转动环转动至伸缩件中间位置到转动环轴线最近距离时,弧形折弯与下板的结构示意图,且省略了导流组件上密封槽的结构;图8是实施例二中从下板背向转动环轴线的表面观察显示的下板与两个伸缩件之间的转动连接关系的结构示意图。

28.附图标记说明:1、伸缩件;11、伸缩管;12、伸缩杆;2、固定环;21、引流环;3、转动环;4、导流组件;41、上板;411、弧形折弯;42、下板;43、密封槽;44、上铰接座;45、下铰接座;51、引流环道;52、爆震燃烧环道;53、喷管。

具体实施方式

29.以下结合附图1-7对本技术作进一步详细说明。

30.实施例1本技术实施例公开一种旋转爆震燃烧室出口喉道位置固定的可调喷管。

31.参照图1,带有旋转爆震燃烧室的发动机包括引流环道51、爆震燃烧环道52、喷管53。空气引流环道51与雾化后的燃料混合继续流动进入爆震燃烧环道52,于爆震燃烧环道52内产生爆震波,爆震波沿周向传播消耗可燃混气,高温高压燃气向后膨胀做功并从燃烧室尾部喷管53排出。

32.现有的喷管包括收敛喷管和收敛扩张喷管,收敛喷管内腔流道横截面面积沿气流流动方向下游逐渐减小,收敛喷管用于低音速下的飞机发动机需求;收敛扩张喷管内腔流道横截面面积沿气流流动方向下游先逐渐减小再逐渐扩大,收敛扩张喷管用于超音速下的飞机发动机需求,本实施例中以收敛扩张喷管为研究对象。

33.参照图2和图3,一种旋转爆震燃烧室出口喉道位置固定的可调喷管包括固定环2、转动环3、伸缩件1和导流组件4,导流组件4围成供经过爆震燃烧环道52的燃气通过的喷管53通道,导流组件4与固定环2和转动环3铰接,导流组件4受到伸缩件1的支撑和驱动移动;伸缩件1两端分别与固定环2和转动环3球铰接,伸缩件1沿自身长度可调;固定环2和转动环3转动连接。

34.参照图3,固定环2和转动环3之间转动连接,在本实施例中,固定环2固定于爆震燃烧环道52上,在附图中未显示爆震燃烧环道5252,转动环3与固定环2之间通过轴承转动连接,转动轴为转动环3的轴线。转动环3相对固定环2转动时,转动环3与固定环2之间的轴向位置保持不变。转动环3上设置有控制其转动度数的调整驱动机构,可实现转动环3不同角度的转动,调整驱动机构在附图中未显示。

35.参照图3和图4,伸缩件1的两端长度可调,伸缩件1为伸缩杆,伸缩杆包括与固定环2球铰接的外管和与转动环3球铰接的内杆,外管长度大于内杆长度,内杆和外管沿其轴向

滑动连接,实现伸缩件1的两端分别球铰接于固定环2和转动环3上。伸缩件1保证转动环3与固定环2相对转动时,伸缩件1自身长度变化后,伸缩件1与转动环3和固定环2的球铰接位置不变,且伸缩件1不会与转动环3和固定环2干涉。伸缩件1于转动环3内周间隔设置有多个,伸缩件1在本实施例中的数量为24个,在其他实施例中的数量不少于18个。

36.参照图5和图6,转动环3转动时,伸缩件1与转动环3和固定环2的连接位置不变,伸缩件1的一端与转动环3同步转动,伸缩件1与固定环2连接的一端位置不变,伸缩件1长度伸长,伸缩件1长度方向的中间位置靠近转动环3轴线移动。转动环3逆向转动时,伸缩件1长度缩短,伸缩件1长度方向的中间位置远离转动环3轴线移动。

37.参照图3,导流组件4沿转动环3环向依次设置,相邻导流组件4之间依次重叠,导流组件4设置有与伸缩件1一一对应的24个。所有导流组件4内侧围成的包络面围成供经过爆震燃烧环道52的冲击波通过的喷管53通道,导流组件4围成的喷管53通道中横截面最小的位置为喷管53的喉道位置。

38.参照图4,导流组件4均包括沿转动环3轴向方向一一对应的上板41和下板42,上板41和下板42均为耐高温的金属薄板,在伸缩件长度最长时,上板41和下板42沿转动环3轴线方向的长度相同,沿转动环3周向的宽度相同,上板41与固定环2铰接,下板42与转动环3铰接,固定环2上固设有两个上铰接座44,上铰接座44上均穿设有穿过上板且同轴的转动轴,上板41绕转动轴轴线转动,转动环3上固设有两个下铰接座45,下铰接座45上均穿设有穿过下板42且同轴的转动轴,下板42绕转动轴轴线转动。在其他一实施例中,任一上板41与固定环2之间通过两个同轴的合页铰接,任一下板42与转动环3之间通过两个同轴的合页铰接。在本实施例中下板42与转动环3的转动轴之间的阻尼能避免下板42在导流组件4内未通过燃气时绕自身轴线转动。

39.上板41的下游端位于下板42的上游端内侧,内侧代表上板41的下游端到环形件轴线的距离小于下板42的上游端到环形件轴线的距离。伸缩件1伸长时,伸缩件1带动多组导流组件4的自由端靠近转动环3轴线方向移动,此时上板41的下游端仍位于下板42的上游端内侧。

40.参照图3和图4,导流组件4沿转动环3周向的一端设置有密封槽43,密封槽43长度沿伸缩杆长度方向设置,密封槽43沿导流组件4宽度方向间隔设置有两个,两个密封槽43通过板件向远离转动环3轴线方向折弯形成,密封槽43在本实施中为长方形槽。所有导流组件4中,导流组件4设置的密封槽43的一端被与其相邻的另一导流组件4未设置有密封槽43的一端遮盖。相邻两个导流组件4相互重叠的部分与伸缩件1对应,即伸缩件1与一个导流组件4的密封槽43和一个导流组件4远离密封槽43的一端沿转动环3径向方向依次对应设置。密封槽43分别开设与上板41和下板42上。

41.当导流组件4形成的喷管53通道内侧有气流高速流过时,气流挤压导流组件4远离密封槽43的一端与另一导流组件4设置有密封槽43的一端与伸缩杆抵压,通过运用降压密封原理,实现相邻两个导流组件4之间的封严,减少喷管53通道内气流的损失。

42.参照图4和图7,上板41的下游端固设有弧形折弯411,弧形折弯411始终将下板42的上游端遮盖,弧形折弯411使用折弯机对上板41下游端弯折形成,由于上板41为薄板,忽略其上板41长度沿气流方向时弧形折弯411自身厚度对通道整体的影响,弧形折弯411能进一步减少喷管53通道内的气流逆向流动进入上板41和下板42连接处的缝隙内。

43.参照图4,为减少气流进入导流组件4与固定环2和转动环3之间的区域,固定环2内固设有引流环21,引流环21内径小于导流组件4所围成的环体的上游内径,引流环21位于导流组件4上游,气流进入固定环2后,受到引流环21的引导进入导流组件4围成的喷管53通道之间。

44.本技术实施例一种旋转爆震燃烧室出口喉道位置固定的可调喷管的实施原理为:将可调喷管53安装于实验室带有旋转爆震燃烧室的发动机模型后,当需要调整喷管53的最小流动截面时,使转动环3转动,转动环3转动时,伸缩件1伸长,伸缩件1带动上板41和下板42绕其自身铰接处转动,使上板41的下游端和下板42的上游端靠近转动环3轴线方向移动,从而实现导流组件4围成的喷管53最小横截面内径的调整;通过转动环3转动不同角度,能实现导流组件4围成的喷管53多种最小横截面内径的试验,减少了将喷管53从发动机模型上取下更换的操作,同时降低了喷管53模型的加工成本。

45.实施例2参照图8,本实施例与实施例1的不同之处在于,下板42的上游端部与伸缩件1转动连接。在本实施例中外管长度大于内杆长度,且伸缩件1自身中点位置位于外管上。相邻两个外管于伸缩件1中点位置之间分别铰接有伸缩杆12和伸缩管11,伸缩管11和伸缩杆12与外管连接的另一端套设滑动连接,且伸缩管11的长度等于伸缩杆12长度的四倍,伸缩管11与下板42的上游端铰接。在其他一实施例中,伸缩杆12的长度等于伸缩管11长度的四倍,伸缩杆12与下板42的上游端铰接。

46.上板41和下板42背向转动环1轴线的表面均固设有加强筋,加强筋能提高上板41和和下板42自身的结构强度,且不与伸缩件1发生干涉,加强筋根据需要设置,在附图中未显示。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1