带有冷却结构的微型燃气轮机双层壁结构燃烧室火焰筒

1.本发明涉及的是一种燃气轮机,具体地说是燃气轮机的燃烧室火焰筒。

背景技术:

2.燃烧室作为连接压气机和透平的燃气燃烧部件,将化学能转化为热能,将热空气通入透平做功,其工作环境温度最高,燃料与进入的空气在燃烧室内燃烧,燃烧温度可达2000摄氏度以上。随着燃气轮机技术的发展,燃烧室内的燃烧温度也越来越高,而材料在一定温度条件下就会发生热应变、蠕变甚至损坏,热燃气的最高容许温度,受到与这种热燃气接触的金属部件的工作温度极限的限制,并取决于把这些部件冷却到热燃气温度以下的能力。热力发动机可能取得的热力效率,取决于其工作流体的最高温度,为保证燃烧的效率以及更高燃气轮机功率,需要在不降低燃烧温度的同时又保证燃烧的稳定性,所以设计高效良好的换热结构快速带走热量降低燃烧室温度是十分必要的。

3.燃气轮机燃烧室内允许的最高温度决定了燃气轮机的效率,而温度受到材料的限制,先进燃气轮机燃烧室火焰筒的冷却任务是有困难的。目前大多是将一部分冷气从燃烧室外环腔引入至火焰筒内,在火焰筒内壁形成气膜,一方面冷却火焰筒壁,另一方面隔离热燃气。

技术实现要素:

4.本发明的目的在于提供能在一个小的体量里实现了更强的换热效果,提高了微型燃气轮机燃烧室的工作范围以及稳定性和使用寿命的带有冷却结构的微型燃气轮机双层壁结构燃烧室火焰筒。

5.本发明的目的是这样实现的:

6.本发明带有冷却结构的微型燃气轮机双层壁结构燃烧室火焰筒,其特征是:包括双层结构燃烧室火焰筒,双层结构燃烧室火焰筒顶部设置离心压气机,双层结构燃烧室火焰筒尾部设置向心涡轮,双层结构燃烧室火焰筒顶部设置安装孔,双燃料高效喷嘴通过安装孔进行安装,双层结构燃烧室火焰筒的低温侧的两层壁上均安装强化换热壁面,强化换热壁面上均设置冷却孔。

7.本发明还可以包括:

8.1、强化换热壁面与其对应的双层结构燃烧室火焰筒的壁通过圆柱肋进行连接并冷却换热。

9.2、所述圆柱肋为一实心、一空心相间隔的形式,实心圆柱肋连接对应的强化换热壁面和双层结构燃烧室火焰筒的壁,空心圆柱肋带走气体热量。

10.3、实心圆柱肋的数量多于空心圆柱肋的数量。

11.4、所述的双层结构燃烧室火焰筒的两层壁形成的结构为与离心压气机相匹配的内侧与外侧进气的结构形式。

12.本发明的优势在于:本发明设计了一种带有冷却结构的微型燃气轮机双层壁结构

燃烧室火焰筒,通过在双层壁结构的燃烧室火焰筒上添加新的冷却结构,主要由双层结构的燃烧室火焰筒、火焰筒低温测有冷却结构的强化换热壁面以及通过一实心一空心的圆柱肋进行连接强化换热壁面与火焰筒壁面并进行强化换热,而对于微型燃气轮机本身的节凑结构来说,在一个小的体量里实现更强的换热效果,通过本发明设计的冷却方式极大程度上的提高了换热面积以及换热强度,同时也保证了微型燃气轮机的体量,并提高了微型燃气轮机燃烧室的工作范围以及稳定性和使用寿命。

附图说明

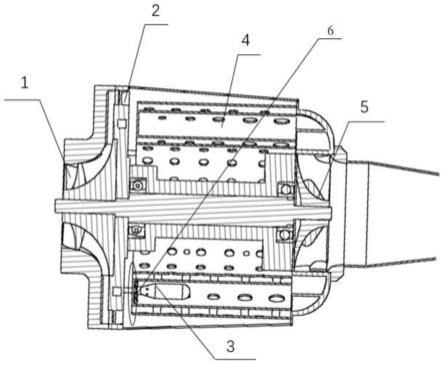

13.图1为本发明的结构示意图;

14.图2为燃烧室喷嘴结构;

15.图3为进气方式;

16.图4为强化换热壁面与燃烧室壁面之间的连接图。

具体实施方式

17.下面结合附图举例对本发明做更详细地描述:

18.结合图1-4,本发明为一种带有冷却结构的微型燃气轮机双层壁结构燃烧室火焰筒,包括:离心压气机1、压气机出口导叶2、燃烧室喷嘴3、燃烧室壁面4、向心涡轮5、燃烧室喷嘴适配孔6、空心圆柱肋7、实心圆柱肋8、强化换热壁面9、强化换热壁面冷却孔10。

19.燃烧室喷嘴3通过燃烧室喷嘴适配孔6向双层结构燃烧室内通入可燃气体,燃烧室壁面4与强化换热壁面9通过空心圆柱肋7和实心圆柱肋8进行连接固定与强化换热,同时在强化换热壁面9上开设强化换热壁面冷却孔10进一步加强换热。双层壁结构燃烧室火焰筒顶部具有双燃料高效喷嘴3的安装孔,以及与离心压气机1相匹配的内侧与外侧进气的结构形式。强化换热壁面9布置在双层结构燃烧室的火焰筒的低温测,同时在强化换热壁面9上进行添加冷却孔10,使得从压气机1出来的空气通过强化换热壁面9的冷却孔10后在双层结构的燃烧室火焰筒的壁面4上形成冷却气膜进而带走高温壁面上的热量。强化换热壁面9与双层结构燃烧室火焰筒之间通过一实心一空心的圆柱肋7、8进行连接,实心圆柱肋8起到主要的连接固定作用,实心圆柱肋8的数量要多于空心圆柱肋7的数量进而保证该结构形式的稳定性。进入到强化换热壁面9以及双层结构燃烧室的火焰筒壁面4之间的气体经过圆柱肋7、8之后,会在圆柱肋7、8之间形成涡旋,会加强强化换热壁面9以及双层结构燃烧室火焰筒壁面4的换热强度,实心圆柱肋8使得高温端的温度快速的传给强化换热壁面9,等同于增加了换热面积,空心的圆柱肋7内部通过压气机气体之后,会带走空心圆柱肋附近的热量,进一步强化换热。

20.工作过程如下:空气经过离心压气机1增压后经过压气机出口导叶2进一步增压,高压气体分成多股进入到燃烧室中,分别从燃烧室壁面4与强化换热壁面9之间的空间进气,从强化换热壁面9上面的强化换热壁面冷却孔10以及燃烧室壁面4上的进气孔如燃烧室内部,从空心圆柱肋7的内部通道进气。通过强化换热壁面9上的冷却孔10进入的气体在燃烧室壁面上形成冷却气膜,从燃烧室壁面4与强化换热壁面9之间的空间进入的气体通过实心圆柱肋7与空心圆柱肋之后形成涡旋带走强化换热壁面9以及燃烧室壁面4上面的热量,通过空心圆柱肋7的冷却气体带走空心圆柱肋附近的热量加强换热效率,实心圆柱肋的存

在在加强燃烧室壁面4与强化换热壁面9之间的流动换热的同时还进一步的将燃烧室壁面4上的热量扩散到强化换热壁面9上面,相当于增加了燃烧室壁面4的换热面积。

技术特征:

1.带有冷却结构的微型燃气轮机双层壁结构燃烧室火焰筒,其特征是:包括双层结构燃烧室火焰筒,双层结构燃烧室火焰筒顶部设置离心压气机,双层结构燃烧室火焰筒尾部设置向心涡轮,双层结构燃烧室火焰筒顶部设置安装孔,双燃料高效喷嘴通过安装孔进行安装,双层结构燃烧室火焰筒的低温侧的两层壁上均安装强化换热壁面,强化换热壁面上均设置冷却孔。2.根据权利要求1所述的带有冷却结构的微型燃气轮机双层壁结构燃烧室火焰筒,其特征是:强化换热壁面与其对应的双层结构燃烧室火焰筒的壁通过圆柱肋进行连接并冷却换热。3.根据权利要求2所述的带有冷却结构的微型燃气轮机双层壁结构燃烧室火焰筒,其特征是:所述圆柱肋为一实心、一空心相间隔的形式,实心圆柱肋连接对应的强化换热壁面和双层结构燃烧室火焰筒的壁,空心圆柱肋带走气体热量。4.根据权利要求3所述的带有冷却结构的微型燃气轮机双层壁结构燃烧室火焰筒,其特征是:实心圆柱肋的数量多于空心圆柱肋的数量。5.根据权利要求1所述的带有冷却结构的微型燃气轮机双层壁结构燃烧室火焰筒,其特征是:所述的双层结构燃烧室火焰筒的两层壁形成的结构为与离心压气机相匹配的内侧与外侧进气的结构形式。

技术总结

本发明的目的在于提供带有冷却结构的微型燃气轮机双层壁结构燃烧室火焰筒,包括双层结构燃烧室火焰筒,双层结构燃烧室火焰筒顶部设置离心压气机,双层结构燃烧室火焰筒尾部设置向心涡轮,双层结构燃烧室火焰筒顶部设置安装孔,双燃料高效喷嘴通过安装孔进行安装,双层结构燃烧室火焰筒的低温侧的两层壁上均安装强化换热壁面,强化换热壁面上均设置冷却孔。本发明设计的冷却方式极大程度上的提高了换热面积以及换热强度,同时也保证了微型燃气轮机的体量,并提高了微型燃气轮机燃烧室的工作范围以及稳定性和使用寿命。作范围以及稳定性和使用寿命。作范围以及稳定性和使用寿命。

技术研发人员:王忠义 李政 王瑞浩 宋天楚 王艳华 王萌 万雷 王松

受保护的技术使用者:哈尔滨工程大学

技术研发日:2022.05.31

技术公布日:2022/9/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1