一种基于氮氧分离的燃烧装置的制作方法

本技术属于燃烧设备,尤其涉及一种基于氮氧分离的燃烧装置。

背景技术:

1、目前,燃烧装置通过通入空气进行助燃,但空气中的氮气会在燃烧过程中形成一氧化氮、二氧化氮等气体,这部分气体还需要继续进行废气处理,另外,通过购买工业氧气直接添加氧气虽然可行,但成本较高,对于使用燃烧设备的厂家而言本身利润较低,再使用成本较高的解决方案也不是现实的。

技术实现思路

1、本技术为了解决上述问题,本技术提供一种基于氮氧分离的燃烧装置。

2、本技术的第一目的是提供一种基于氮氧分离的燃烧装置,本技术利用燃烧设备内排出的废气的热量对氮氧分离装置内的导温间隔进行加热,并将空气引入氮氧分离装置的导热内管,使得导热内管内的5a沸石分子筛在高温下对空气中的氧气和氮气进行分离,分离后的氧气进入氧气储气管,进而使得纯度较高的氧气通过氧气储气管不断的输送至燃烧设备,极大减少燃烧设备内氮氧化合物的生成,也降低了氧气的使用成本。

3、为实现本技术的第一目的,本技术的技术方案为:

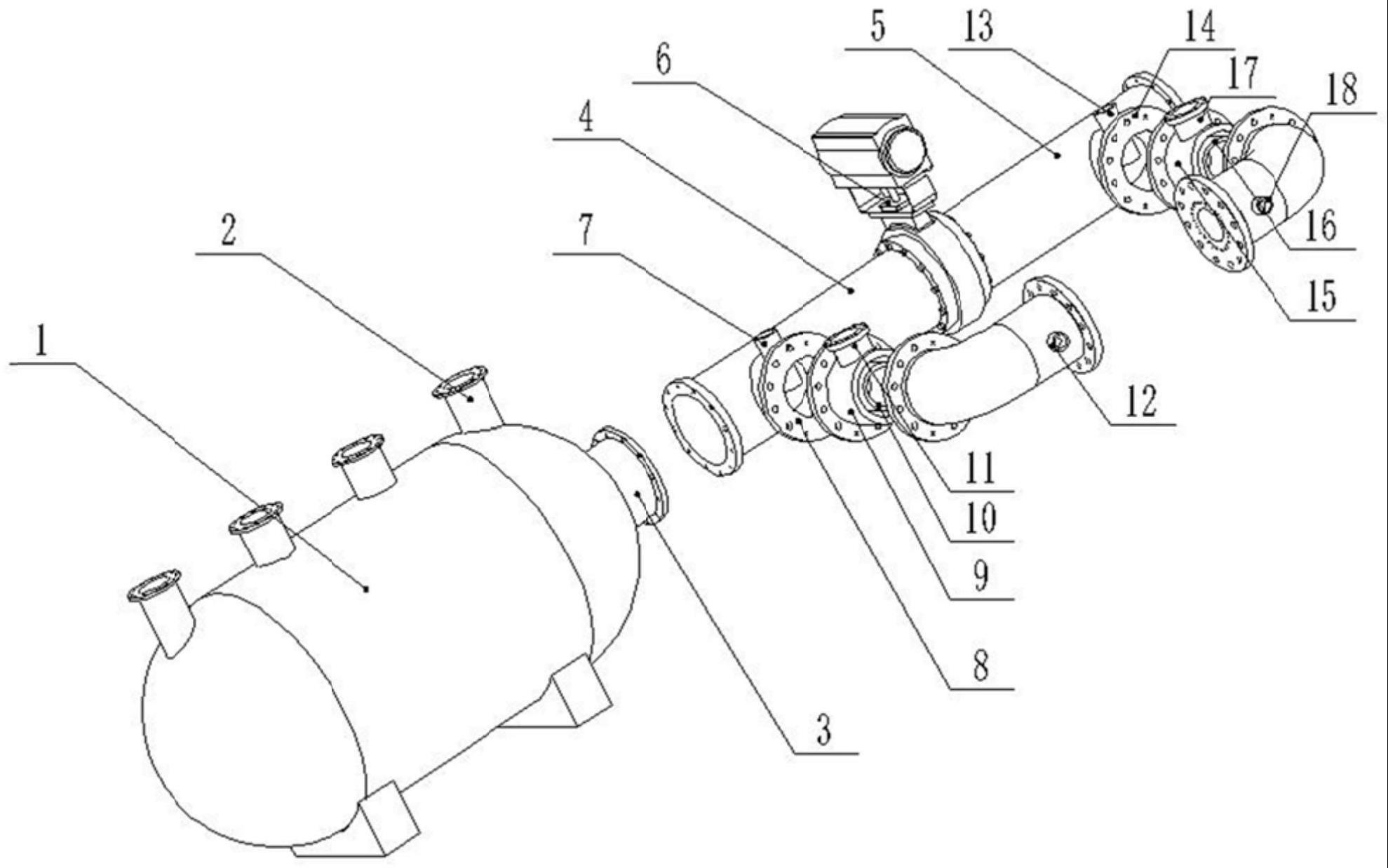

4、一种基于氮氧分离的燃烧装置,包括燃烧设备,燃烧设备外侧设置有至少两根进氧气管,进氧气管连接供气管道,供气管道上设置有氮氧分离装置,供气管道包括第一管道和第二管道,第二管道连接进气风机或增压阀,第一管道连接进氧气管,第一管道和第二管道之间设置有阀门,第一管道上设置有第一连接口,第二管道上设置有第二连接口,第一连接口和第二连接口之间设置有氮氧分离装置,增压阀呈多个并列布置的状态,增压阀出口通过管道连接第二管道。

5、进一步的,氮氧分离装置包括除湿管,除湿管上设置有保温外管,保温外管的内周设置有导热内管,导热内管与保温外管之间具有导温间隔,导温间隔上设置有导温板,导温板连接导热内管,导热内管内设置有5a沸石分子筛,除湿管内部连通保温外管、导温间隔和导热内管,除湿管外部设置有外管,外管与除湿管之间的空间连接导温间隔,燃烧设备上设置有供热外管,供热外管内部设置有供热内管,供热外管和供热内管之间具有供热间隔,供热外管上设置有导温管,导温管连通导温间隔。

6、进一步的,第一连接口上设置有第一外管,第一外管内部设置有第一内管,第一外管和第一内管之间具有第一导温空腔,第一外管上设置有高温出气管,高温出气管连通第一导温空腔,第一导温空腔连通导温间隔,第二连接口上设置有第二外管,第二外管内部设置有第二内管,第二外管和第二内管之间具有第二导温空腔,第二外管上设置有高温进气管,高温进气管连接第二导温空腔,高温进气管连接导温管的进口,高温出气管连接导温管的出口,第一连接口上设置有第一气体检测口,第二连接口上设置有第二气体检测口,第一外管上设置有第一温度检测口,第一温度检测口上设置有第一温度传感器,第二外管上设置有第二温度检测口,第二温度检测口上设置有第二温度传感器。

7、进一步的,氮氧分离装置上设置有放气管,放气管连接氮气储气罐。

8、进一步的,导热内管一端设置有第一固定板,导热内管另一端设置有第二固定板,第一固定板上设置有出气口,第二固定板上设置有进气口,第一固定板和第二固定板之间设置有螺纹换热片,螺纹换热片与导热内管固定连接,保温外管设置在第一固定板、第二固定板外周,保温外管与第一固定板、第二固定板、螺纹换热片固定连接,螺旋换热片呈螺旋状。

9、进一步的,螺纹换热片与第一固定板之间具有第一间隔,螺纹换热片与第二固定板之间具有第二间隔,导温板固定设置在第一固定板上,导温板位于出气口两侧。

10、进一步的,高温进气管通过管道与进气风机或增压阀固定连接,高温出气管上设置有管道,管道上设置有出气阀门。

11、进一步的,第一管道上设置有氧气储气罐,氧气储气罐上设置有氧气进气管,氧气进气管连接第一管道,氧气储气罐上端设置有多根氧气出气管,氧气出气管连接进氧气管,燃烧设备上设置有燃气进气管,燃气进气管通过多个入口连接燃烧设备。

12、本技术的第二目的是提供一种向燃烧装置输送氧气的方法,利用燃烧设备内的热量对氮氧分离装置内的导温间隔进行加热,并将空气引入氮氧分离装置的导热内管,使得导热内管内的5a沸石分子筛在高温下对空气中的氧气和氮气进行分离,再将分离后的氧气输送至燃烧设备内进行助燃。

13、为实现本技术的第二目的,本技术的技术方案为:

14、一种向燃烧装置输送氧气的方法,采用上述的一种基于氮氧分离的燃烧装置,包括以下步骤:

15、s1、启动燃烧设备,将氧气储气罐储存的氧气或工业氧气输送至燃烧设备内,使得燃烧设备内燃气燃烧;

16、s2、打开供热内管和供热外管,使得燃烧设备内的热量通过供热内管,供热间隔内的气流被加热,并将供热间隔内的加热气流引入第一根高温进气管,使得加热气流穿过导温间隔,并从高温出气管流出,从高温出气管流出的加热气流引入供热内管和供热外管之间的供热间隔内;

17、s3、关闭第一管道和第二管道上的阀门,打开第一个进气风机或增压阀,使得进气风机将空气引入第二管道,使得空气经过第二内管、除湿管、导热内管、第一内管、第一管道进入氧气储气罐,当使用工业氧气时,停止供应工业氧气,打开氧气储气罐和燃烧设备之间的阀门,使得氧气储气罐内的氧气从进氧气管进入燃烧设备;

18、s4、经过设定时间后,启动第二根高温进气管,将并将供热间隔内的加热气流引入第二根高温进气管,使得加热气流穿过导温间隔,并从高温出气管流出,从高温出气管流出的加热气流引入供热内管和供热外管之间的供热间隔内,关闭第一管道和第二管道上的阀门,打开第二个进气风机或增压阀,使得进气风机将空气引入第二管道,使得空气经过第二内管、除湿管、导热内管、第一内管、第一管道进入氧气储气罐,当使用工业氧气时,停止供应工业氧气,打开氧气储气罐和燃烧设备之间的阀门,使得氧气储气罐内的氧气从进氧气管进入燃烧设备。

19、进一步的,在步骤s4中,当使用第二根高温进气管时,打开第一个进气风机或增压阀,将空气气流引入高温进气管,使得空气气流从高温进气管进入,穿过导温间隔,并从高温出气管流出,从高温出气管流出的气流排放至空气中,打开放气管,使得氮气进入氮气储存罐。

20、与现有技术相比,本技术的有益效果为:

21、1、本技术利用燃烧设备作为燃烧空间,将燃烧设备的废气余热输送至供热外管和供热内管之间,使得供热外管和供热内管之间的供热间隔的空气被加热,沿着第一导温空腔,将加热空气输送至导温间隔,通过第二导温空腔再输送回供热间隔,被加热的氮氧分离装置的氧气、氮气分离效率更高,氮气的吸收量也会更大,进而使得被分离后的氧气进入氧气储气罐,使得燃烧设备有较为充足的氧气供应,纯度较高的氧气通过氧气储气管不断的输送至燃烧设备,极大减少燃烧设备内氮氧化合物的生成,也降低了氧气的使用成本。

22、2、本技术至少包括两套氮氧分离装置,在一套氮氧分离装置使用固定时间后,启用另一套氮氧分离装置,进而使得氮氧分离装置不断的分离氧气并向氧气储气罐输送,经过氧气储气罐的储存、缓冲,使得压力稳定的氧气不断的输送至燃烧设备内。

23、3、本技术的氮氧分离装置依靠5a沸石分子筛,在超过500摄氏度的温度下,5a沸石分子筛吸收氮气的能力指数性增强,导热内管由第一固定板、第二固定板以及螺旋换热片组成,当加热空气从第二固定板上的进气口进入时,加热空气会沿着螺旋换热片移动,利用螺旋式的换热片提高换热面积,由于使用的是供热内管和供热外管之间的空气,这不会有燃烧设备内产生的杂质,加热空气经过氮氧分离装置时能够稳定的加热氮氧分离装置,本技术利用内外管的结构,对产生氧气的空气也进行了加热,将燃烧设备的废弃热量加以充分利用,使得燃烧设备的燃烧效率提高,降低了燃烧设备的使用成本,另外,导温间隔也与外部空气相连,通过外部空气对导温间隔进行调温,进而控制氮气、氧气的吸收,使得本套装置也可以产生副产品-氮气,进而通过出售氮气降低整套设备的运营成本。

- 还没有人留言评论。精彩留言会获得点赞!